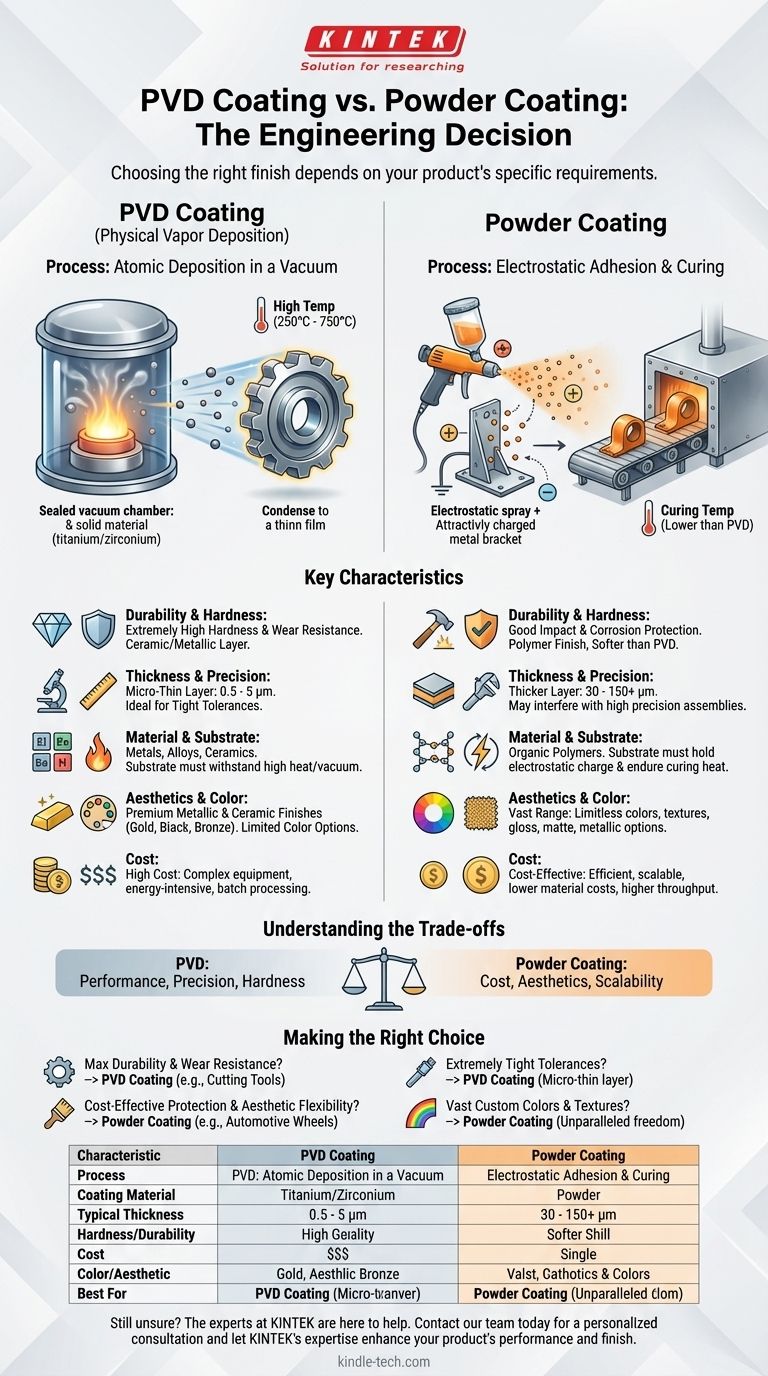

يُعد اختيار اللمسة النهائية السطحية الصحيحة قرارًا هندسيًا حاسمًا. على المستوى الأساسي، يكمن الفرق بين هاتين العمليتين في المادة وطريقة التطبيق. الترسيب الفيزيائي للبخار (PVD) هو عملية تعتمد على الفراغ تقوم بترسيب طبقة رقيقة جدًا وعالية المتانة من مادة معدنية أو خزفية على السطح، بينما يتضمن الطلاء بالمسحوق تطبيق طبقة سميكة من مسحوق البوليمر كهربائيًا ثم معالجتها بالحرارة.

القرار بين PVD والطلاء بالمسحوق لا يتعلق بأيهما "أفضل"، بل بأيهما يتوافق مع المتطلبات المحددة لمنتجك. يوفر PVD صلابة ومقاومة تآكل فائقة في طبقة دقيقة للغاية للأجزاء عالية الأداء، بينما يوفر الطلاء بالمسحوق لمسة نهائية فعالة من حيث التكلفة، واقية، وزخرفية للغاية مع لوحة ألوان واسعة.

الفرق الأساسي: عملية التطبيق

لفهم أي من اللمسات النهائية مناسب لك، يجب عليك أولاً فهم مدى اختلاف العمليتين بشكل جذري. الطريقة تملي الخصائص النهائية للطلاء.

PVD: الترسيب الذري في الفراغ

الترسيب الفيزيائي للبخار هو عملية عالية التقنية تحدث داخل غرفة مفرغة. يتم تبخير مادة مصدر صلبة، مثل التيتانيوم أو الزركونيوم، إلى حالتها الذرية أو الجزيئية.

ثم تنتقل هذه الجزيئات المتبخرة عبر الفراغ وتتكثف على الجزء الذي يتم طلاؤه، مكونة طبقة رقيقة قوية ومترابطة وكثيفة بشكل استثنائي على سطحه. تتم هذه العملية في درجات حرارة عالية، غالبًا ما بين 250 درجة مئوية و 750 درجة مئوية.

الطلاء بالمسحوق: الالتصاق الكهروستاتيكي والمعالجة

الطلاء بالمسحوق هو عملية مختلفة تمامًا، غير فراغية. يستخدم شحنة كهروستاتيكية لتطبيق مسحوق بوليمر جاف على السطح.

يتم تأريض الجزء المراد طلاؤه كهربائيًا، ويتم إعطاء المسحوق شحنة موجبة عند رشه. يتسبب هذا الاختلاف في الشحنة في التصاق المسحوق بالجزء. ثم يتم نقل الجزء المطلي إلى فرن معالجة، حيث تذيب الحرارة المسحوق ليتحول إلى طبقة ناعمة ومستمرة ومتجانسة.

مقارنة خصائص الأداء الرئيسية

تؤدي الاختلافات في التطبيق إلى نتائج أداء مختلفة تمامًا. تتفوق كل عملية في مجالات مختلفة.

المتانة والصلابة

PVD هو الفائز الواضح من حيث الصلابة ومقاومة التآكل. نظرًا لأنه يرسب طبقة خزفية أو معدنية، فإن السطح الناتج يكون شديد الصلابة ومقاومًا للتآكل والتآكل ودرجات الحرارة العالية.

الطلاء بالمسحوق، كونه تشطيبًا بوليمريًا (بلاستيكيًا)، أكثر ليونة بكثير. بينما يوفر حماية ممتازة ضد التآكل والصدمات، إلا أنه غير مصمم لتحمل التآكل الشديد الذي يمكن أن يتحمله طلاء PVD.

السمك والدقة

تتميز طلاءات PVD بأنها رقيقة بشكل ملحوظ، حيث يتراوح سمكها عادةً بين 0.5 و 5 ميكرومتر (μm). وهذا يجعل PVD خيارًا مثاليًا للمكونات ذات التفاوتات الهندسية الضيقة، مثل أدوات القطع أو الأجزاء الميكانيكية المعقدة، حيث لن يغير الطلاء أبعاد الجزء.

يُنشئ الطلاء بالمسحوق طبقة أكثر سمكًا بكثير، تتراوح غالبًا من 30 إلى 150 ميكرومتر أو أكثر. يوفر هذا السمك حماية قوية ولكنه قد يتداخل مع تجميع أو وظيفة الأجزاء التي تتطلب دقة عالية.

توافق المواد والركائز

يمكن لـ PVD ترسيب مجموعة واسعة من المواد، بما في ذلك المعادن والسبائك والسيراميك. ومع ذلك، يجب أن تكون الركيزة التي يتم طلاؤها قادرة على تحمل درجات الحرارة العالية وبيئة الفراغ في غرفة PVD.

يقتصر الطلاء بالمسحوق على تطبيق البوليمرات العضوية. الشرط الأساسي للركيزة هو أن تكون قادرة على حمل شحنة كهروستاتيكية وتحمل درجات حرارة المعالجة المنخفضة دون تشوه.

فهم المقايضات: التكلفة مقابل الجماليات

من المرجح أن يوازن قرارك النهائي بين احتياجات الأداء والأهداف المتعلقة بالميزانية والجماليات.

معادلة التكلفة

PVD أغلى بكثير من الطلاء بالمسحوق. تُدفع التكلفة بواسطة معدات الفراغ المتطورة، واستهلاك الطاقة العالي، والمعالجة الدفعية الأبطأ والأكثر تعقيدًا.

الطلاء بالمسحوق هو عملية صناعية عالية الكفاءة وقابلة للتطوير. المعدات أقل تعقيدًا، وتكاليف المواد أقل، والإنتاجية أعلى بكثير، مما يجعله حلاً أكثر فعالية من حيث التكلفة لمجموعة واسعة من التطبيقات.

اللمسة النهائية المرئية وخيارات الألوان

يوفر الطلاء بالمسحوق مجموعة لا حدود لها تقريبًا من الخيارات. يمكنك تحقيق أي لون تقريبًا في الطيف المرئي، بالإضافة إلى مجموعة واسعة من القوام والتشطيبات، من اللمعان العالي إلى غير اللامع، والمعدني، والأسطح المزخرفة.

يوفر PVD لوحة محدودة أكثر، وإن كانت غالبًا ممتازة، من التشطيبات المعدنية والسيراميكية مثل الذهبي والأسود والبرونزي والجرافيت. بينما المظهر راقٍ، فإن التخصيص لألوان محددة مقيد للغاية.

اتخاذ القرار الصحيح لمنتجك

اختر العملية التي تخدم بشكل مباشر الهدف الأساسي لمكونك أو منتجك.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة التآكل: PVD هو الخيار الأفضل للتطبيقات عالية الأداء مثل أدوات القطع، والغرسات الطبية، أو مكونات الأسلحة النارية.

- إذا كان تركيزك الأساسي هو الحماية الفعالة من حيث التكلفة مع المرونة الجمالية: الطلاء بالمسحوق هو الحل المثالي لمنتجات مثل الأعمال المعدنية المعمارية، وعجلات السيارات، والمعدات الصناعية.

- إذا كان مكونك يحتوي على تفاوتات ضيقة للغاية: الطبيعة الدقيقة للغاية لـ PVD ضرورية، حيث يمكن أن يتداخل الطلاء السميك بالمسحوق مع التجميع أو الوظيفة.

- إذا كنت بحاجة إلى مجموعة واسعة من الألوان والقوام المخصصة: يوفر الطلاء بالمسحوق حرية إبداعية لا مثيل لها لا يمكن لـ PVD أن يضاهيها.

من خلال فهم المبادئ الأساسية لكل عملية، يمكنك بثقة اختيار اللمسة النهائية التي توفر التوازن الدقيق بين الأداء والمظهر والتكلفة لتطبيقك.

جدول الملخص:

| الخاصية | طلاء PVD | الطلاء بالمسحوق |

|---|---|---|

| العملية | ترسيب ذري يعتمد على الفراغ | رش كهروستاتيكي ومعالجة حرارية |

| مادة الطلاء | معادن، سبائك، سيراميك | مساحيق بوليمر |

| السمك النموذجي | 0.5 - 5 ميكرومتر | 30 - 150+ ميكرومتر |

| الصلابة / المتانة | عالية للغاية، مقاومة للتآكل | مقاومة جيدة للصدمات والتآكل |

| التكلفة | مرتفعة | فعال من حيث التكلفة |

| خيارات الألوان والجماليات | تشطيبات معدنية/سيراميكية محدودة | مجموعة واسعة من الألوان والقوام |

| الأفضل لـ | أجزاء عالية الأداء، تفاوتات ضيقة | تشطيبات زخرفية، حماية فعالة من حيث التكلفة |

ما زلت غير متأكد أي طلاء مناسب لمكوناتك؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متقدمة لهندسة الأسطح واختبار المواد. سواء كنت تقوم بتطوير أدوات عالية الأداء أو منتجات استهلاكية، يمكننا مساعدتك في اختيار العملية الصحيحة لتلبية مواصفاتك من حيث المتانة والجماليات والميزانية. اتصل بفريقنا اليوم للحصول على استشارة شخصية ودع خبرة KINTEK تعزز أداء منتجك ولمسته النهائية.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- مضخة تفريغ غشائية خالية من الزيت للاستخدام المخبري والصناعي

يسأل الناس أيضًا

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية