في جوهرها، العيوب الأساسية للتذرية هي معدلات الترسيب البطيئة نسبيًا، وتكاليف المعدات الأولية المرتفعة، واحتمال حدوث تلف ناتج عن العملية للمواد الحساسة. إنها عملية أكثر تعقيدًا وتكلفة مقارنة بالطرق الأبسط مثل التبخير الحراري، وشكلها الأساسي غير متوافق مع المواد العازلة كهربائيًا.

بينما تشتهر التذرية بإنتاج أغشية رقيقة عالية الجودة وكثيفة، إلا أنها ليست حلاً أمثل عالميًا. يعد فهم قيودها في السرعة والتكلفة وتوافق المواد أمرًا بالغ الأهمية لتحديد ما إذا كانت الخيار الصحيح لتطبيقك المحدد.

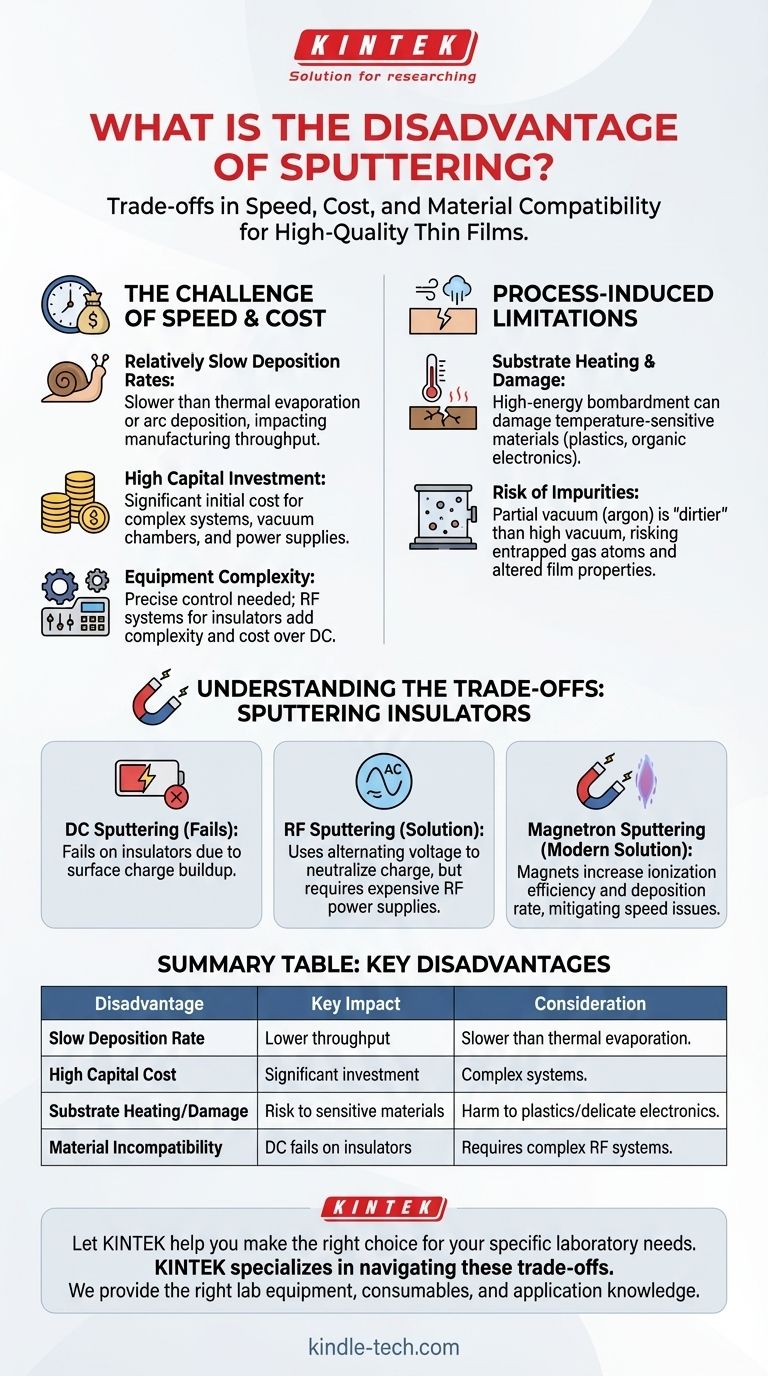

تحدي السرعة والتكلفة

غالبًا ما تتضمن التذرية مقايضة حيث يتم تبادل جودة الفيلم الأعلى بإنتاجية أقل وتعقيد تشغيلي أعلى.

معدلات ترسيب بطيئة نسبيًا

تعتبر التذرية عمومًا طريقة أبطأ لترسيب الأغشية الرقيقة عند مقارنتها مباشرة بتقنيات مثل التبخير الحراري أو الترسيب بالقوس.

إن عملية إزالة الذرات ماديًا من الهدف بالأيونات هي بطبيعتها أقل سرعة من غليان المادة. بالنسبة لبعض المواد، مثل ثاني أكسيد السيليكون (SiO2)، يمكن أن يكون معدل التذرية منخفضًا بشكل خاص، مما يؤثر على إنتاجية التصنيع.

استثمار رأسمالي مرتفع

تمثل أنظمة التذرية نفقات رأسمالية كبيرة. تؤدي الحاجة إلى غرفة تفريغ قوية، وإمدادات طاقة عالية الجهد، وأنظمة التحكم في غاز العملية، وأنظمة التبريد إلى زيادة التكلفة الأولية.

هذا الحاجز المرتفع للدخول يجعل التذرية أقل ملاءمة للأعمال المختبرية صغيرة النطاق أو التطبيقات التي تكون فيها التكلفة هي المحرك الأساسي.

تعقيد المعدات

تتطلب العملية تحكمًا دقيقًا في متغيرات متعددة، بما في ذلك ضغط الغاز والطاقة ودرجة حرارة الركيزة.

علاوة على ذلك، يتطلب تذرية المواد العازلة إمدادات طاقة تردد لاسلكي (RF) متخصصة وشبكات مطابقة للمقاومة، مما يضيف طبقة أخرى من التعقيد والتكلفة مقارنة بأنظمة التيار المستمر (DC) القياسية.

القيود الناتجة عن العملية

إن الطبيعة عالية الطاقة لعملية التذرية، بينما تفيد في كثافة الفيلم والتصاقه، يمكن أن تؤدي أيضًا إلى آثار جانبية غير مرغوب فيها.

تسخين الركيزة وتلفها

يمكن أن يتسبب قصف الهدف بالأيونات وما يتبعه من انتقال ذرات عالية الطاقة نحو الركيزة في تسخين كبير للركيزة.

يمكن أن يكون هذا ضارًا عند طلاء المواد الحساسة للحرارة، مثل البلاستيك أو الإلكترونيات العضوية. يمكن أن يتسبب القصف الأيوني النشط أيضًا في إتلاف المواد الدقيقة ماديًا، مما يؤدي إلى تدهور خصائصها.

خطر الشوائب

تعمل التذرية في فراغ جزئي، مما يتطلب غازًا للعملية مثل الأرجون. هذه البيئة "أكثر اتساخًا" من الفراغ العالي المستخدم في التبخير.

ونتيجة لذلك، هناك خطر أكبر من أن تصبح ذرات غاز العملية أو الغازات المتبقية الأخرى محاصرة في الفيلم المتنامي، مما قد يغير خصائصه الكهربائية أو البصرية.

فهم المقايضات: تذرية العوازل

أحد أهم القيود التاريخية للتذرية يحدد الأنواع المختلفة للأنظمة المستخدمة اليوم.

مشكلة العازل: لماذا تفشل تذرية التيار المستمر

الطريقة الأساسية، تذرية التيار المستمر (DC sputtering)، تعمل عن طريق تطبيق جهد تيار مستمر سالب على المادة الهدف. هذا يجذب أيونات الغاز الموجبة، التي تضرب الهدف وتطلق الذرات.

يعمل هذا فقط للأهداف الموصلة. إذا كان الهدف عازلاً كهربائيًا (عازل كهربائي)، تتراكم الشحنة الموجبة من الأيونات بسرعة على سطحه. يؤدي تأثير "تراكم الشحنة" هذا إلى صد الأيونات الموجبة القادمة، مما يؤدي فعليًا إلى تسميم الهدف وإيقاف العملية تمامًا.

حل التردد اللاسلكي وعيوبه

للتغلب على ذلك، تم تطوير تذرية التردد اللاسلكي (RF sputtering). تستخدم جهدًا متناوبًا عالي التردد. خلال نصف الدورة، يتم قصف الهدف بالأيونات؛ وخلال النصف الآخر، يتم قصفه بالإلكترونات، مما يعادل تراكم الشحنة الموجبة.

بينما هذا الحل فعال، إلا أنه يتطلب إمدادات طاقة تردد لاسلكي معقدة ومكلفة المذكورة سابقًا، مما يجعله مقايضة كبيرة بين القدرة والتكلفة.

صعود تذرية المغنطرون

تستخدم الأنظمة الحديثة عالميًا تقريبًا تذرية المغنطرون (magnetron sputtering). عن طريق إضافة مغناطيسات قوية خلف الهدف، يتم حصر البلازما بالقرب من سطح الهدف. هذا يزيد بشكل كبير من كفاءة التأين، ونتيجة لذلك، معدل الترسيب، مما يخفف من أحد نقاط الضعف الأساسية للتذرية الأساسية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب موازنة أهدافك التقنية مع القيود العملية.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والتكلفة المنخفضة: قد لا تكون التذرية مثالية؛ فكر في التبخير الحراري، خاصة للمعادن البسيطة.

- إذا كان تركيزك الأساسي هو طلاء الركائز العضوية أو البلاستيكية الحساسة: يجب عليك التحكم بعناية في عملية التذرية للتخفيف من تسخين الركيزة أو التفكير في طريقة ترسيب أقل طاقة.

- إذا كان تركيزك الأساسي هو طلاء المواد العازلة (السيراميك، الأكاسيد): يجب عليك استخدام نظام تذرية بالتردد اللاسلكي، مع قبول الزيادة المرتبطة في التكلفة والتعقيد مقارنة بنظام التيار المستمر.

- إذا كان تركيزك الأساسي هو أعلى جودة ممكنة للفيلم (الكثافة والالتصاق): التذرية خيار ممتاز، ولكن يجب عليك قبول المقايضات في السرعة والتكلفة.

في النهاية، يعد اختيار التذرية قرارًا متعمدًا لإعطاء الأولوية لجودة الفيلم وتعدد استخدامات المواد على السرعة والبساطة.

جدول الملخص:

| العيب | التأثير الرئيسي | الاعتبار |

|---|---|---|

| معدل ترسيب بطيء | إنتاجية تصنيع أقل | أبطأ من التبخير الحراري لبعض المواد |

| تكلفة رأسمالية عالية | استثمار أولي كبير | أنظمة فراغ وطاقة وتبريد معقدة |

| تسخين/تلف الركيزة | خطر على المواد الحساسة للحرارة | يمكن أن تضر العملية النشطة بالبلاستيك أو الإلكترونيات الدقيقة |

| عدم توافق المواد | تفشل تذرية التيار المستمر على العوازل | تتطلب أنظمة تردد لاسلكي معقدة للسيراميك/الأكاسيد |

يعد اختيار طريقة ترسيب الأغشية الرقيقة المناسبة أمرًا بالغ الأهمية لنجاح مشروعك.

بينما تحتوي التذرية على عيوب، فإن قدرتها على إنتاج أغشية عالية الجودة وكثيفة لا مثيل لها للعديد من التطبيقات. يتخصص الخبراء في KINTEK في مساعدة المختبرات والمصنعين على التنقل في هذه المقايضات. نحن نقدم معدات المختبرات والمواد الاستهلاكية المناسبة، جنبًا إلى جنب مع المعرفة العميقة بالتطبيقات، لضمان تحسين عمليتك من حيث الجودة والكفاءة والتكلفة.

دع KINTEK تساعدك على اتخاذ القرار الصحيح. اتصل بخبرائنا اليوم للحصول على استشارة شخصية حول احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هي طريقة الترسيب الطبقي؟ دليل لتقنيات الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) مقابل الترسيب الكيميائي للبخار (CVD)

- ما هو دور الترسيب الكيميائي للبخار؟ إنشاء أغشية فائقة الأداء والرقة

- ما هي عملية تصنيع الترسيب الكيميائي للبخار (CVD)؟ دليل خطوة بخطوة للترسيب الكيميائي للبخار

- هل ورقة الجرافين ثنائية الأبعاد أم ثلاثية الأبعاد؟ كشف أسرار أرق مادة في العالم

- لماذا تعتبر طلاءات الكروم مقاومة للتآكل؟ قوة درع الأكسيد ذاتي الشفاء

- ما هي ضرورة استخدام منظف بالموجات فوق الصوتية مع الأسيتون والإيثانول قبل رش M42؟ لماذا هو حيوي

- ما هي درجة حرارة عملية الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة مثالية من خلال التحكم الحراري الدقيق

- ما هي تطبيقات الأغشية الرقيقة في البصريات؟ التحكم في الضوء بدقة النانومتر