في المعالجة الحرارية، يُعد معدل التسخين بمثابة أداة تحكم حاسمة. فهو يحدد بشكل مباشر فرق درجة الحرارة بين سطح قطعة العمل ولبها. يحدد هذا التدرج العمق النهائي للصلابة، والبنية المجهرية الناتجة، وإمكانية التشوه أو التشقق، مما يجعله أحد أهم المتغيرات في العملية بأكملها.

يُعد اختيار معدل التسخين الصحيح مقايضة أساسية. فأنت توازن بين هدف تحقيق خصائص سطحية محددة، مثل مقاومة التآكل، والحاجة إلى إدارة الإجهادات الداخلية والحفاظ على الخصائص المرغوبة لقلب المكون.

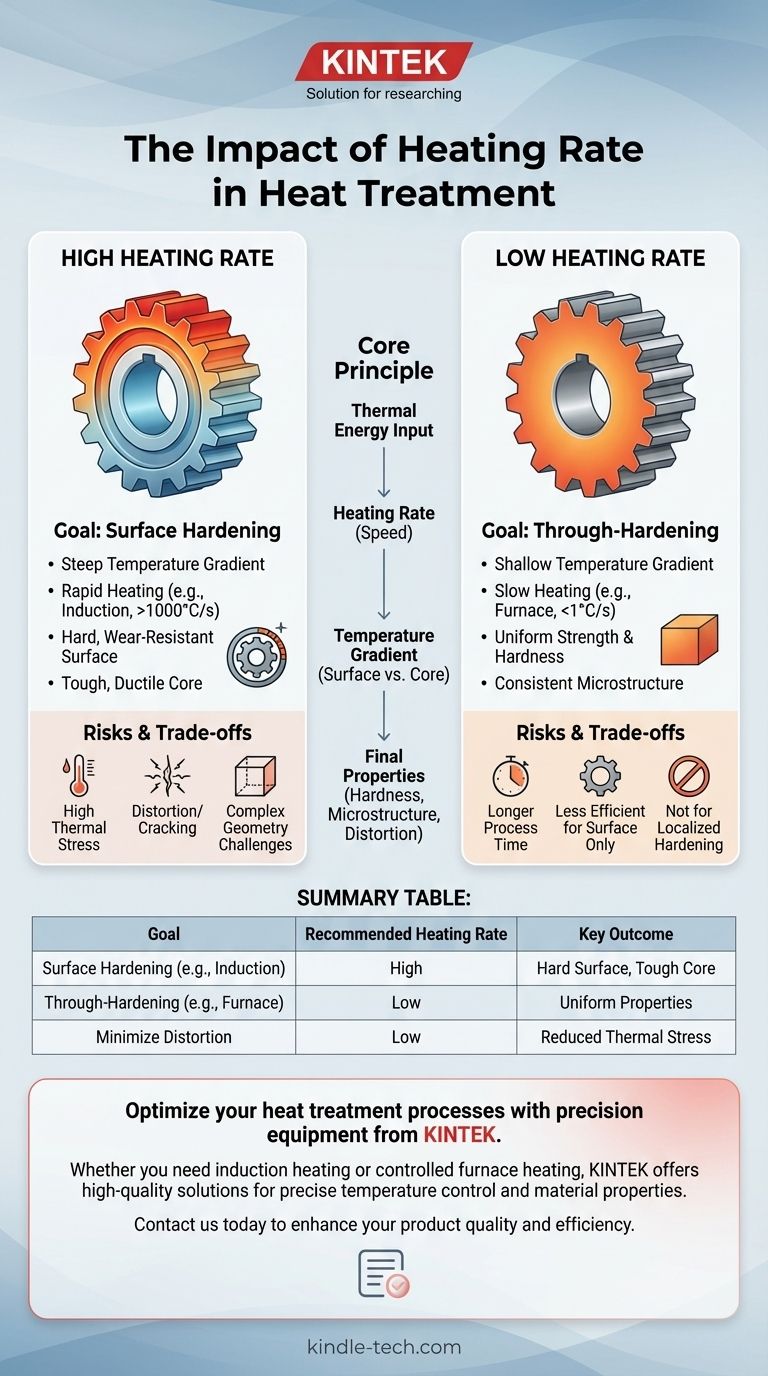

المبدأ الأساسي: تدرجات درجة الحرارة والتحول

يتعلق تأثير معدل التسخين بشكل أساسي بمدى سرعة إدخال الطاقة الحرارية وكيفية استجابة المادة.

ما هو معدل التسخين؟

معدل التسخين هو السرعة التي تزداد بها درجة حرارة المادة، ويُقاس عادةً بالدرجات المئوية أو الفهرنهايت في الثانية (°م/ث أو °ف/ث). يمكن أن يكون المعدل بطيئًا جدًا في الفرن (أقل من 1 درجة مئوية/ث) أو سريعًا للغاية مع التسخين بالحث (أكثر من 1000 درجة مئوية/ث).

التأثير على تدرج درجة الحرارة

يُنشئ معدل التسخين السريع تدرجًا حادًا في درجة الحرارة. يصبح سطح الجزء ساخنًا للغاية بسرعة كبيرة، بينما يظل اللب باردًا نسبيًا. هذا هو المبدأ الأساسي وراء تصليد السطح.

يُنشئ معدل التسخين البطيء تدرجًا ضحلًا في درجة الحرارة. يسخن الجزء بأكمله، السطح واللب، بشكل أكثر انتظامًا، مما يقلل من فرق درجة الحرارة عبر مقطعه العرضي. هذا ضروري للتصليد الشامل.

كيف يؤثر المعدل على الأوستنة

بالنسبة للصلب، تتضمن المعالجة الحرارية تحويل البنية المجهرية الأولية إلى طور يُسمى الأوستنيت قبل التبريد السريع. يؤثر معدل التسخين على هذا التحول. يوفر المعدل الأبطأ وقتًا أطول لذرات الكربون لتذوب بالتساوي في الأوستنيت، مما يؤدي إلى بنية أكثر تجانسًا. يمكن أن يؤدي التسخين السريع للغاية إلى حجم حبيبات أوستنيت أدق وربما عدم اكتمال ذوبان الكربون إذا لم يتم التحكم فيه بشكل صحيح.

معدلات التسخين العالية مقابل المنخفضة: تطبيقات عملية

تُختار معدلات تسخين مختلفة لتحقيق أهداف هندسية محددة، وغالبًا ما تكون متناقضة.

معدلات التسخين العالية: هدف تصليد السطح

التطبيق الأساسي لمعدلات التسخين العالية هو تصليد السطح، المعروف أيضًا باسم تصليد الغلاف. الهدف هو إنشاء مكون بسطح صلب جدًا ومقاوم للتآكل مع الحفاظ على لب أكثر ليونة ومتانة ومطيلية.

مثال ممتاز على ذلك هو التسخين بالحث. من خلال تطبيق تيار متردد عالي التردد، تتولد الحرارة بسرعة وتتركز فقط على سطح الجزء. وكما تشير المادة المرجعية، فإن التردد الأعلى يُنشئ طبقة مسخنة أرق، مما يسمح بالتحكم الدقيق في عمق الغلاف.

يؤدي هذا التسخين السريع للسطح يليه تبريد سريع إلى تحويل الطبقة الخارجية فقط إلى مارتنسيت صلب، تاركًا اللب غير متأثر ومتينًا.

معدلات التسخين المنخفضة: هدف التصليد الشامل

تُستخدم معدلات التسخين المنخفضة عندما يكون الهدف هو تحقيق خصائص موحدة في جميع أنحاء المكون بأكمله. تُسمى هذه العملية التصليد الشامل أو التبريد والتلطيف.

من خلال تسخين الجزء ببطء في فرن، تتغلغل الطاقة الحرارية عبر المقطع العرضي بأكمله. وهذا يضمن وصول اللب إلى نفس درجة حرارة الأوستنة مثل السطح. عندما يتم تبريد الجزء بأكمله بعد ذلك، فإنه يتصلد بشكل موحد من السطح إلى اللب، مما يزيد من القوة والصلابة الكلية.

فهم المقايضات والمخاطر

لا يخلو اختيار معدل التسخين من العواقب. لكل نهج مخاطره وفوائده المتأصلة التي يجب إدارتها بعناية.

خطر التشوه والتشقق

أكبر خطر مرتبط بمعدلات التسخين العالية هو الإجهاد الحراري. يتسبب التدرج الحاد في درجة الحرارة بين السطح الساخن واللب البارد في تمدد السطح بسرعة، مما يخلق إجهادًا داخليًا هائلاً. في الأجزاء ذات الأشكال الهندسية المعقدة، أو الزوايا الحادة، أو الأقسام الرقيقة، يمكن أن يتسبب هذا الإجهاد في الاعوجاج (التشوه) أو حتى التشقق.

تحدي التحكم في البنية المجهرية

على الرغم من أن التسخين السريع فعال، إلا أنه إذا كان المعدل مفرطًا أو كان الوقت عند درجة الحرارة قصيرًا جدًا، فقد يكون التحول إلى الأوستنيت غير مكتمل. قد لا يذوب كل الكربون وينتشر بشكل صحيح، مما قد يؤدي إلى صلابة أقل من المتوقع بعد التبريد السريع.

عامل التكلفة والعملية

تتطلب العمليات عالية المعدل مثل التسخين بالحث معدات وأدوات متخصصة، والتي يمكن أن تكون استثمارًا رأسماليًا كبيرًا. ومع ذلك، فهي سريعة للغاية وموفرة للطاقة للإنتاج بكميات كبيرة. تسخين الفرن أبطأ وأقل كفاءة للمعالجات السطحية ولكنه أكثر تنوعًا لمجموعة واسعة من أحجام الأجزاء ولتحقيق التصليد الشامل.

اختيار معدل التسخين المناسب لهدفك

يجب أن يكون اختيارك لمعدل التسخين مدفوعًا بمتطلبات الأداء النهائية للمكون.

- إذا كان تركيزك الأساسي على أقصى مقاومة لتآكل السطح: اختر عملية تسخين بمعدل عالٍ مثل التسخين بالحث أو تصليد اللهب لإنشاء غلاف صلب مع لب متين ومطيل.

- إذا كان تركيزك الأساسي على تحقيق قوة وصلابة موحدة في جميع أنحاء المكون: استخدم معدل تسخين بطيء ومتحكم فيه في فرن لضمان توزيع درجة حرارة وتحول متساويين قبل التبريد السريع.

- إذا كان تركيزك الأساسي على تقليل التشوه في جزء معقد: يعد معدل التسخين الأبطأ أكثر أمانًا بشكل عام، لأنه يقلل من التدرجات الحرارية التي تسبب الإجهاد الداخلي أثناء دورة التسخين.

في النهاية، يتيح لك إتقان معدل التسخين هندسة خصائص المواد بدقة لتناسب الوظيفة المقصودة للجزء.

جدول الملخص:

| الهدف | معدل التسخين الموصى به | النتيجة الرئيسية |

|---|---|---|

| تصليد السطح (مثل الحث) | عالي | سطح صلب مقاوم للتآكل؛ لب متين ومطيل |

| التصليد الشامل (مثل الفرن) | منخفض | قوة وصلابة موحدة في جميع أنحاء المكون |

| تقليل التشوه | منخفض | تقليل الإجهاد الحراري والاعوجاج في الأجزاء المعقدة |

حسّن عمليات المعالجة الحرارية لديك باستخدام معدات دقيقة من KINTEK.

سواء كنت تحتاج إلى التسخين السريع والموضعي بالحث لتصليد السطح أو التسخين الموحد والمتحكم فيه في الفرن للتصليد الشامل، فإن المعدات المناسبة حاسمة لتحقيق خصائص المواد المرغوبة وتجنب العيوب المكلفة مثل التشوه.

تتخصص KINTEK في معدات المختبرات والصناعية عالية الجودة، بما في ذلك الأفران وأنظمة التسخين، المصممة لتوفير التحكم الدقيق في درجة الحرارة الذي تتطلبه تطبيقاتك. يمكن لخبرائنا مساعدتك في اختيار الحل الأمثل لإتقان معدلات التسخين لموادك ومكوناتك المحددة.

اتصل بنا اليوم لمناقشة تحديات المعالجة الحرارية لديك واكتشاف كيف يمكن لحلولنا تحسين جودة منتجك وكفاءته.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هي أجزاء فرن التفريغ؟ دليل للأنظمة الأساسية للمعالجة الحرارية الدقيقة

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة