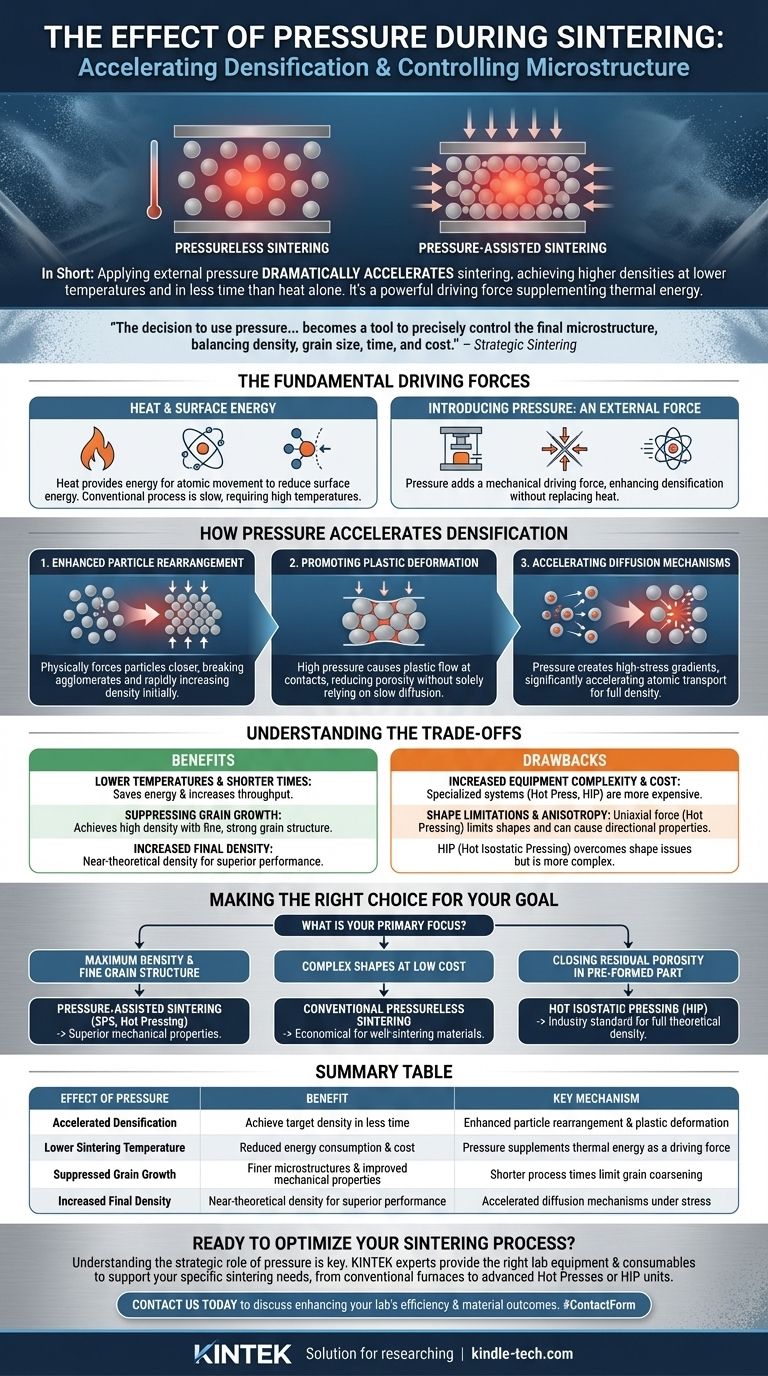

باختصار، يؤدي تطبيق ضغط خارجي أثناء التلبيد إلى تسريع عملية تحويل المسحوق إلى قطعة صلبة وكثيفة بشكل كبير. إنه يعمل كقوة دافعة قوية تكمل تأثيرات الحرارة، مما يتيح لك تحقيق كثافات نهائية أعلى في درجات حرارة أقل وفي وقت أقل بكثير مما هو عليه في الطرق التي لا تستخدم الضغط.

إن قرار استخدام الضغط في التلبيد هو قرار استراتيجي. إنه يتجاوز مجرد السعي وراء الكثافة ويصبح أداة للتحكم الدقيق في البنية المجهرية النهائية، وموازنة العلاقة بين الكثافة وحجم الحبيبات ووقت المعالجة وتكلفة المعدات.

القوى الدافعة الأساسية للتلبيد

التلبيد يتعلق أساسًا بتقليل إجمالي طاقة السطح للنظام. يحتوي المكبوس المسحوق على مساحة سطح هائلة، وهو أمر غير مرغوب فيه من الناحية الطاقية. توفر الحرارة الطاقة اللازمة لذرات الحركة والترابط معًا، مما يقلل من مساحة السطح هذه ويخلق مادة صلبة كثيفة.

دور درجة الحرارة وطاقة السطح

في التلبيد التقليدي الذي لا يستخدم الضغط، تعد درجة الحرارة المتغير الأساسي. إنها تنشط آليات الانتشار، مما يسمح للذرات بالتحرك من نقاط تلامس الجسيمات لملء المسام بينها. هذه العملية مدفوعة بانخفاض طاقة السطح وغالبًا ما تكون بطيئة، وتتطلب درجات حرارة عالية وأوقات تثبيت طويلة.

إدخال الضغط: قوة دافعة خارجية

إن تطبيق الضغط الخارجي يقدم قوة ميكانيكية قوية للتكثيف. هذه القوة لا تحل محل الحاجة إلى الحرارة، ولكنها تعمل بالتنسيق معها، وتغير بشكل أساسي سرعة العملية ونتائجها.

كيف يسرّع الضغط عملية التكثيف

يساعد الضغط في إغلاق الفجوات بين جزيئات المسحوق من خلال عدة آليات رئيسية، يهيمن كل منها في مراحل مختلفة من التلبيد.

تعزيز إعادة ترتيب الجسيمات

في المرحلة الأولية، يجبر الضغط الجسيمات ماديًا على الاقتراب من بعضها البعض. يؤدي هذا إلى تفتيت التكتلات المرتبطة بشكل ضعيف وإعادة ترتيب الجسيمات في تكوين مضغوط بإحكام أكبر، مما يزيد الكثافة بسرعة قبل أن يبدأ الانتشار الكبير حتى.

تعزيز التشوه اللدن

عند درجات حرارة مرتفعة، تنخفض قوة الخضوع للمادة. يمكن أن يكون الضغط المطبق مرتفعًا بما يكفي لإحداث تشوه لدن عند نقاط التلامس بين الجسيمات. يؤدي هذا إلى تسطيح نقاط التلامس، مما يزيد بشكل كبير من مساحة التلامس ويقلل المسامية دون الاعتماد فقط على عمليات الانتشار الأبطأ.

تسريع آليات الانتشار

في نهاية المطاف، يتطلب تحقيق الكثافة الكاملة نقل الذرات. يخلق الضغط تدرجات إجهاد عالية عند نقاط تلامس الجسيمات، مما يسرّع بشكل كبير من الانتشار. تكون الذرات أكثر ميلاً للابتعاد عن مناطق الإجهاد العالي وترسيبها في مناطق المسام ذات الإجهاد المنخفض، مما يؤدي إلى إغلاقها بشكل أسرع بكثير مما تسمح به الحرارة وحدها.

فهم المفاضلات

على الرغم من فعاليته العالية، فإن التلبيد بمساعدة الضغط ليس حلاً شاملاً. يجب موازنة الفوائد مقابل القيود العملية والاقتصادية.

الفائدة: درجات حرارة أقل وأوقات أقصر

الميزة الأكثر أهمية هي كفاءة العملية. من خلال إضافة الضغط، يمكنك تحقيق كثافة مستهدفة عند درجة حرارة أقل أو في جزء من الوقت. يمكن أن يوفر هذا الطاقة ويزيد الإنتاجية.

الفائدة: كبح نمو الحبيبات

نظرًا لانخفاض أوقات المعالجة ودرجات الحرارة، تقل فرصة تكتل الجسيمات. يتيح ذلك إنتاج مواد ذات كثافة عالية جدًا مع الحفاظ على هيكل حبيبي دقيق للغاية، وبالتالي أقوى.

الجانب السلبي: زيادة تعقيد المعدات والتكلفة

يتطلب التلبيد بمساعدة الضغط معدات متخصصة مثل مكبس ساخن أو مكبس متساوي الحرارة الساخن (HIP). هذه الأنظمة أغلى بكثير في الشراء والتشغيل والصيانة من الفرن القياسي المستخدم للتلبيد الذي لا يستخدم الضغط.

الجانب السلبي: قيود الشكل والتغايرية (Anisotropy)

تطبق الطرق أحادية المحور مثل الضغط الساخن القوة في اتجاه واحد، مما قد يؤدي إلى خصائص مختلفة عبر محاور مختلفة (تغايرية) وهو مقيد بالأشكال البسيطة نسبيًا. في حين أن الكبس المتساوي الحرارة الساخن (HIP) يتغلب على ذلك عن طريق تطبيق الضغط بالتساوي، إلا أنه أكثر تعقيدًا وتكلفة.

اتخاذ الخيار الصحيح لهدفك

يعتمد الاختيار بين التلبيد الذي لا يستخدم الضغط والتلبيد بمساعدة الضغط كليًا على متطلبات المواد والقيود الاقتصادية لديك.

- إذا كان تركيزك الأساسي هو أقصى كثافة وبنية حبيبية دقيقة: يعتبر التلبيد بمساعدة الضغط (مثل التلبيد بالبلازما الشرارية أو الضغط الساخن) هو الطريقة المتفوقة لتحقيق أفضل الخصائص الميكانيكية.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة بتكلفة منخفضة: يظل التلبيد التقليدي الذي لا يستخدم الضغط هو الخيار الأكثر عملية واقتصادية، خاصة بالنسبة للمواد التي تتلبد جيدًا دون مساعدة.

- إذا كان تركيزك الأساسي هو إغلاق المسامية المتبقية في جزء مشكل مسبقًا: يعتبر الكبس المتساوي الحرارة الساخن (HIP) هو المعيار الصناعي للمعالجة اللاحقة لتحقيق الكثافة النظرية الكاملة.

في نهاية المطاف، يتيح لك فهم دور الضغط اختيار المسار الأكثر فعالية لتحقيق نتيجة المادة المرجوة.

جدول الملخص:

| تأثير الضغط | الفائدة | الآلية الرئيسية |

|---|---|---|

| تسريع التكثيف | تحقيق الكثافة المستهدفة في وقت أقل | تعزيز إعادة ترتيب الجسيمات والتشوه اللدن |

| درجة حرارة تلبيد أقل | انخفاض استهلاك الطاقة والتكلفة | يكمل الضغط الطاقة الحرارية كقوة دافعة |

| كبح نمو الحبيبات | بنى مجهرية أدق وخصائص ميكانيكية محسنة | تحد أوقات المعالجة القصيرة من تكتل الحبيبات |

| زيادة الكثافة النهائية | كثافة نظرية تقريبية لأداء فائق | آليات انتشار متسارعة تحت الإجهاد |

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟

يعد فهم الدور الاستراتيجي للضغط مفتاحًا لتحقيق أهدافك المادية، سواء كانت أقصى كثافة، أو بنية حبيبية دقيقة، أو إنتاجًا فعالاً من حيث التكلفة للأشكال المعقدة. يتخصص الخبراء في KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المناسبة لدعم احتياجات التلبيد المحددة لديك.

يمكننا مساعدتك في اختيار الحل الأمثل، بدءًا من الأفران التقليدية وحتى الأنظمة المتقدمة المساعدة بالضغط مثل المكابس الساخنة أو وحدات HIP. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز كفاءة مختبرك ونتائج المواد.

#ContactForm للتحدث مع أخصائي KINTEK!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه مكبس التسخين عالي الحرارة في تلبيد NITE-SiC؟ تحسين عملية التكثيف الخاصة بك

- ما هي مزايا استخدام فرن التلبيد بالضغط الساخن الفراغي؟ تحقيق كثافة 99.1% في مركبات CuW30

- لماذا يعتبر التحكم الدقيق في درجة الحرارة ضروريًا للضغط الساخن الفراغي لـ SiC/Cu؟ إتقان طور Cu9Si البيني

- ما هي المزايا التي توفرها معدات التلبيد بالكبس الساخن لـ NASICON؟ تحقيق ألواح إلكتروليت صلبة كثيفة بنسبة 100%

- ما هي الظروف التي يوفرها فرن الضغط الساخن الفراغي لمركبات النحاس-MoS2-Mo؟ تحقيق أقصى كثافة