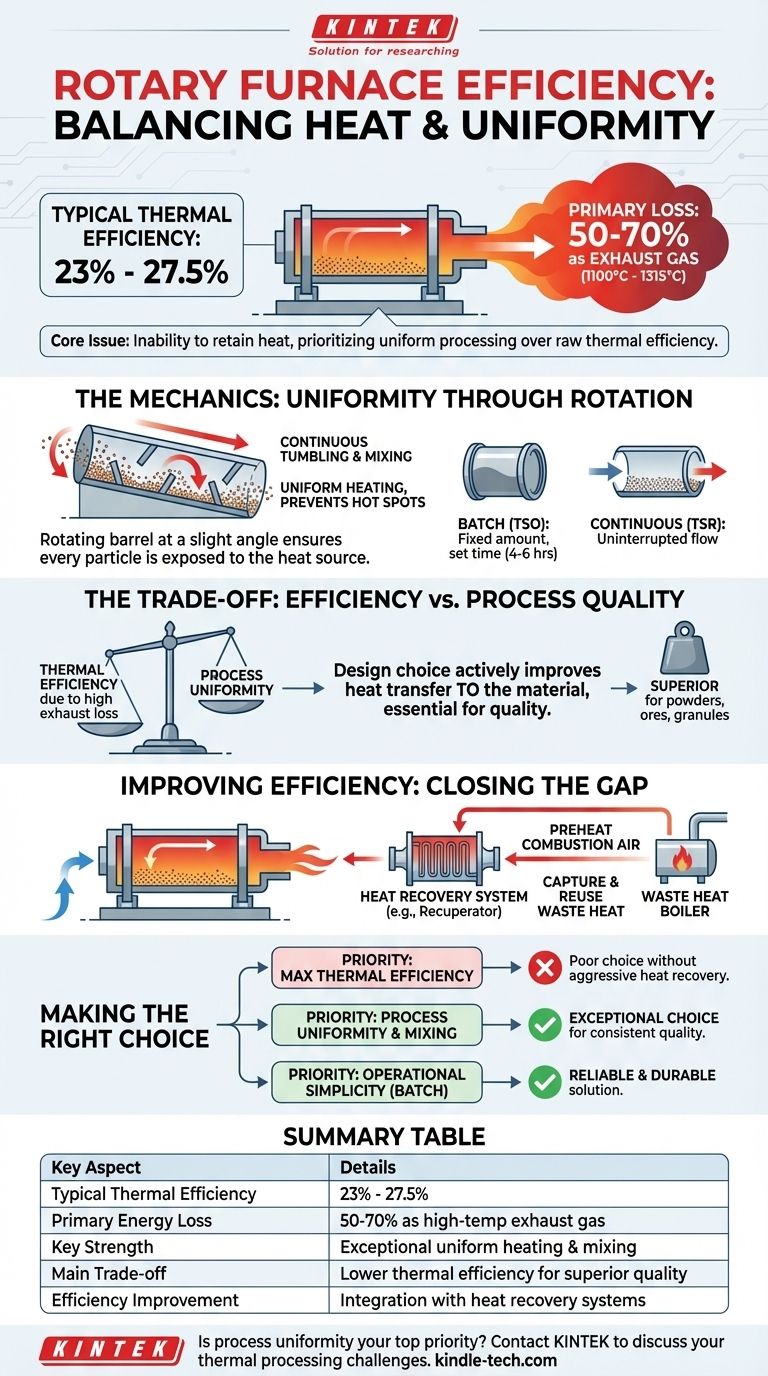

بالنسبة لتطبيقات الصهر الصناعية، يمتلك الفرن الدوار عادةً كفاءة حرارية تتراوح بين 23% و 27.5%. يعود هذا الرقم المنخفض نسبيًا بشكل أساسي إلى أن غالبية مدخلات الطاقة—التي غالبًا ما تتراوح بين 50% و 70%—تُفقد كحرارة مهدرة في غاز العادم عالي الحرارة.

المشكلة الأساسية في كفاءة الفرن الدوار ليست قدرة الفرن على تسخين المواد، بل عدم قدرته على الاحتفاظ بهذه الحرارة داخل النظام. يعطي تصميمه الأولوية للمعالجة الموحدة للمواد على الكفاءة الحرارية الخام، وهي مقايضة تحدد حالات استخدامه.

آلية الفرن الدوار

لفهم كفاءته، يجب عليك أولاً فهم تصميمه الأساسي. يُبنى الفرن الدوار حول أسطوانة أو أنبوب مركزي دوار، مبطن بمادة حرارية لتحمل درجات الحرارة العالية.

التصميم والتشغيل الأساسي

يتم تركيب الفرن بزاوية طفيفة. بينما تدور الأسطوانة ببطء حول محورها، تتقلب المادة الموجودة بداخلها—سواء كانت معدنًا، أو فلزًا، أو مركبًا كيميائيًا—وتتحرك تدريجيًا من نقطة الدخول الأعلى إلى نقطة الخروج الأدنى.

هذا العمل المستمر للتقليب هو السمة الرئيسية للفرن. فهو يخلط المادة باستمرار، مما يضمن تعرض كل جسيم لمصدر الحرارة. وينتج عن ذلك تسخين موحد بشكل استثنائي ويمنع تكون البقع الساخنة، وهو أمر بالغ الأهمية للعديد من العمليات الحساسة.

الأنواع والمقاييس

الأفران الدوارة ليست ذات حجم واحد يناسب الجميع. فهي تتراوح من نماذج مختبرية صغيرة بسعات تقاس بالمليلترات إلى وحدات صناعية ضخمة للمعالجة المستمرة.

- أفران الدفعات (TSO): يتم شحن كمية ثابتة من المواد، ومعالجتها لفترة زمنية محددة (مثل 4-6 ساعات)، ثم يتم تفريغها. غالبًا ما تُقدر هذه الأفران لبساطة تشغيلها.

- الأفران المستمرة (TSR): يتم تغذية المواد باستمرار في أحد الطرفين ويتم تفريغ المنتج المعالج من الطرف الآخر، مما يسمح بالإنتاج دون انقطاع.

تحليل كفاءة الفرن

رقم الكفاءة لا يخبرنا إلا بجزء من القصة. السؤال الحقيقي هو لماذا الكفاءة هي ما هي عليه وما هي العوامل التي تتحكم فيها.

المصدر الرئيسي لعدم الكفاءة: حرارة العادم

العامل الأكثر أهمية الذي يؤدي إلى انخفاض الكفاءة هو فقدان الحرارة من خلال غاز العادم. في تطبيقات الصهر ذات درجة الحرارة العالية، يمكن أن يخرج هذا الغاز من الفرن عند درجات حرارة تتراوح بين 1100 درجة مئوية و 1315 درجة مئوية.

هذه ليست طاقة مهدرة بمعنى أنها لم تقم بأي عمل؛ فقد كانت مطلوبة لرفع درجة حرارة الفرن ومحتوياته إلى درجة الحرارة المستهدفة. ومع ذلك، فإنها تمثل كمية هائلة من الطاقة الحرارية التي لا تنتقل إلى المنتج النهائي ويتم ببساطة تهويتها من النظام.

دور تحريك المواد

دوران الفرن هو خيار تصميمي يحسن بنشاط انتقال الحرارة إلى المادة. من خلال تقليب الحمولة باستمرار، فإنه يضمن امتصاص الحرارة من المصدر الداخلي أو الغازات الساخنة بفعالية وبشكل متساوٍ.

بدون هذا التحريك، ستحجب المادة العلوية المادة السفلية، مما يؤدي إلى منتج غير متناسق. لذلك، فإن العمل الميكانيكي ضروري لجودة العملية، حتى لو كان النظام الكلي غير فعال حرارياً.

فهم المقايضات

إن اختيار فرن دوار هو ممارسة في الموازنة بين مزاياه الفريدة وقيوده المتأصلة. كفاءته الحرارية المنخفضة هي مقايضة مباشرة لفوائد عملية أخرى مهمة.

الكفاءة مقابل توحيد العملية

السبب الرئيسي لاختيار الفرن الدوار هو خلط المواد الفائق والتسخين الموحد. بالنسبة للعمليات التي تتضمن المساحيق أو الخامات أو المواد الحبيبية، فإن هذا الاتساق غير قابل للتفاوض وغالبًا ما يفوق القلق بشأن انخفاض كفاءة الطاقة.

بساطة التشغيل مقابل التعقيد

العديد من الأفران الدوارة من نوع الدفعات قوية ميكانيكيًا وسهلة التشغيل. يمكن غالبًا تشغيلها بواسطة موظفين أقل تخصصًا، مما يقلل من تعقيد التشغيل وتكاليف العمالة مقارنة بأنظمة الأفران الأكثر تعقيدًا.

فجوة استعادة الحرارة

غاز العادم عالي الحرارة الذي يسبب ضعف الكفاءة هو أيضًا فرصة كبيرة. بينما يكون الفرن الدوار الأساسي غير فعال، فإن الفرن المقترن بنظام استعادة الحرارة (مثل مبادل حراري لتسخين هواء الاحتراق مسبقًا أو غلاية حرارة مهدرة) يمكن أن يصبح أكثر كفاءة بشكل ملحوظ. يمكن التقاط الحرارة "المهدرة" وإعادة استخدامها، مما يحسن بشكل كبير توازن الطاقة للعملية بأكملها.

اتخاذ القرار الصحيح لتطبيقك

تعتمد ملاءمة الفرن الدوار بالكامل على أهدافك التقنية والتشغيلية الأساسية.

- إذا كان تركيزك الأساسي هو تعظيم الكفاءة الحرارية للصهر البسيط: فمن المرجح أن يكون الفرن الدوار القياسي خيارًا سيئًا ما لم يتم دمجه مع نظام استعادة حرارة قوي.

- إذا كان تركيزك الأساسي هو توحيد العملية وخلط المواد: فالفرن الدوار خيار استثنائي، خاصة لمعالجة المواد الحبيبية أو المساحيق أو الخامات حيث تكون الجودة المتسقة هي المحرك الرئيسي.

- إذا كان تركيزك الأساسي هو بساطة التشغيل والمتانة في عملية دفعية: فإن التصميم والتشغيل المباشر للعديد من الأفران الدوارة يجعلها حلاً موثوقًا ودائمًا.

في النهاية، لا تكمن قيمة الفرن الدوار في كفاءته الحرارية الخام، بل في قدرته الفريدة على توفير معالجة حرارية موحدة بشكل استثنائي لحمولة مادية متحركة.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| الكفاءة الحرارية النموذجية | 23% - 27.5% |

| فقدان الطاقة الرئيسي | 50-70% كغاز عادم عالي الحرارة (1100 درجة مئوية - 1315 درجة مئوية) |

| القوة الرئيسية | تسخين موحد استثنائي وخلط للمواد |

| المقايضة الرئيسية | كفاءة حرارية أقل لجودة عملية فائقة |

| تحسين الكفاءة | الدمج مع أنظمة استعادة الحرارة (مثل المبادلات الحرارية) |

هل توحيد العملية هو أولويتك القصوى؟ بينما تتميز الأفران الدوارة بكفاءة حرارية أقل، فإن قدرتها على توفير معالجة حرارية موحدة بشكل استثنائي لا مثيل لها للمساحيق والخامات والمواد الحبيبية. في KINTEK، نحن متخصصون في توفير معدات معملية وصناعية قوية مصممة خصيصًا لتلبية احتياجاتك. دع خبرائنا يساعدونك في تحديد ما إذا كان الفرن الدوار هو الحل المناسب لتطبيقك أو يرشدونك إلى بديل أكثر كفاءة.

اتصل بـ KINTEK اليوم لمناقشة تحديات المعالجة الحرارية في مختبرك واكتشاف المعدات المثلى للحصول على نتائج فائقة.

دليل مرئي

المنتجات ذات الصلة

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

يسأل الناس أيضًا

- ما هو معنى الفرن الدوار؟ تحقيق تجانس فائق في المعالجة الحرارية المستمرة

- ما هو مبدأ الفرن الدوار؟ إتقان المعالجة الحرارية المستمرة

- كيف تتم معالجة المواد المركبة باستخدام التلبيد؟ حلول المواد الهندسية من خلال الربط الحراري المتقدم

- ما هي المعدات اللازمة لمختبر الانحلال الحراري؟ اختيار المفاعل المناسب لأبحاثك

- ما هو مفاعل الفرن الدوار؟ دليل للمعالجة الحرارية الصناعية