في جوهرها، المعالجة الحرارية هي عملية تصنيع أساسية تستخدم لتصميم خصائص المواد بدقة، وخاصة المعادن. تطبيقاتها واسعة، وتشمل قطاعات حيوية مثل الطيران، والسيارات، والطاقة، والجيش، والرعاية الصحية، والإلكترونيات لضمان أن المكونات تتمتع بالقوة والمتانة والموثوقية المطلوبة لوظيفتها.

المعالجة الحرارية ليست إجراءً واحدًا بل هي مجموعة من تقنيات التسخين والتبريد المتحكم بها. تكمن قيمتها الصناعية في قدرتها على تحويل مادة قياسية إلى مكون عالي الأداء مصمم لبيئة محددة ومتطلبة.

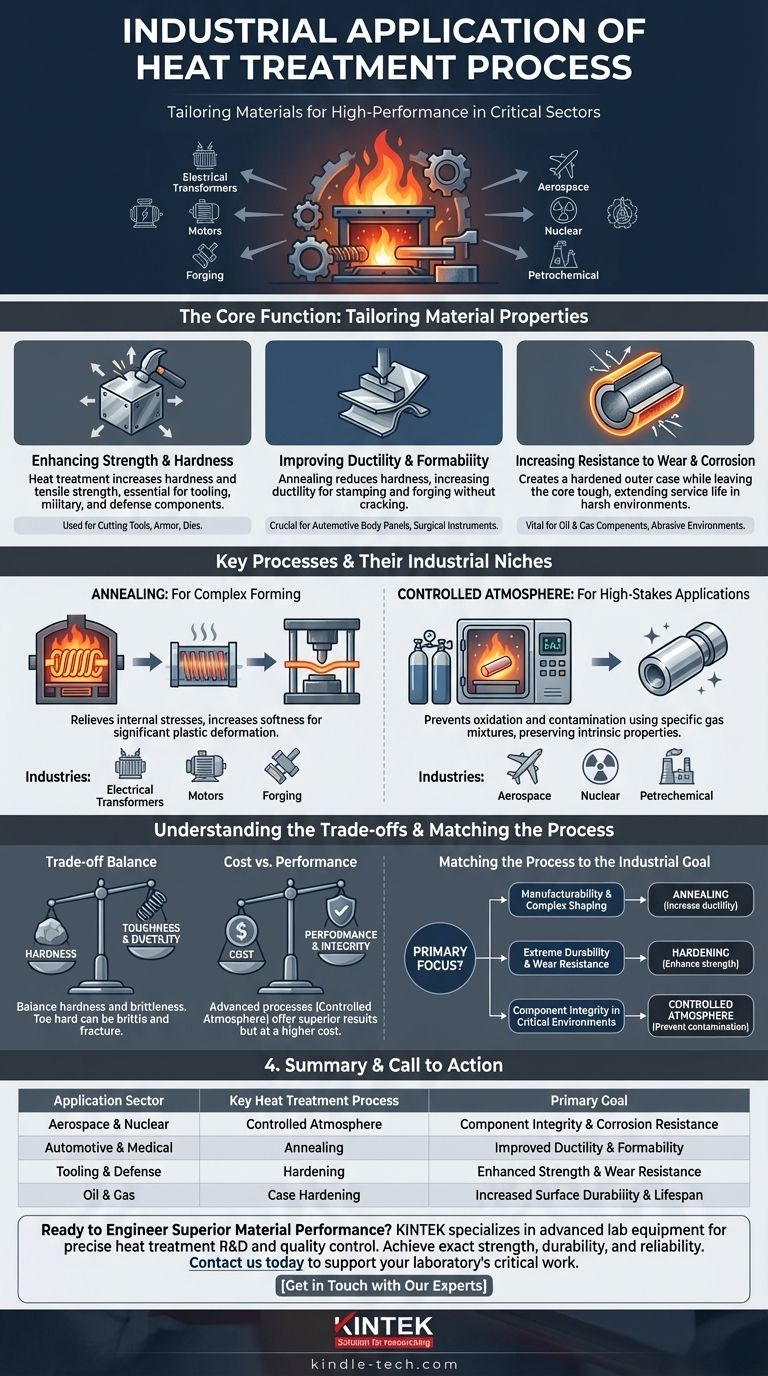

الوظيفة الأساسية: تصميم خصائص المواد

الهدف الأساسي لأي عملية معالجة حرارية هو تغيير الخصائص الفيزيائية وأحيانًا الكيميائية للمادة. يتيح ذلك للمهندسين البدء بسبيكة شائعة وتخصيصها لمهمة محددة للغاية.

تعزيز القوة والصلابة

بالنسبة للعديد من التطبيقات، يكون المعدن الخام لينًا جدًا. يمكن للمعالجة الحرارية أن تزيد بشكل كبير من صلابته وقوة الشد.

هذا ضروري لصناعة الأدوات، حيث يجب أن تكون أدوات القطع والقوالب أكثر صلابة من المادة التي تعمل عليها. كما أنه حاسم للمكونات العسكرية والدفاعية التي يجب أن تتحمل قوى قصوى.

تحسين المطيلية وقابلية التشكيل

على العكس من ذلك، تتطلب بعض عمليات التصنيع أن يكون المعدن لينًا وسهل التشكيل. التخمير هو عملية معالجة حرارية رئيسية تقلل الصلابة وتزيد من المطيلية.

هذا أمر بالغ الأهمية في صناعات مثل السيارات والطب، حيث يجب ختم أو تشكيل الصفائح المعدنية إلى أشكال معقدة — مثل ألواح هياكل السيارات أو الأدوات الجراحية — دون تشقق.

زيادة مقاومة التآكل والتآكل

في البيئات القاسية، غالبًا ما يبدأ فشل المكونات من السطح. يمكن للمعالجات الحرارية المحددة أن تخلق غلافًا خارجيًا مقسى بينما تترك اللب الداخلي مطيليًا وقويًا.

هذا حيوي لصناعات مثل النفط والغاز، حيث تتعرض المكونات لمواد كاشطة ومواد كيميائية مسببة للتآكل. إنه يطيل بشكل كبير عمر خدمة الأجزاء الحيوية.

العمليات الرئيسية ومجالاتها الصناعية

تعتمد الصناعات المختلفة على أنواع محددة من المعالجة الحرارية لحل تحدياتها الفريدة. يملي اختيار العملية نوع سبيكة المادة والتطبيق النهائي للمكون.

التخمير: للتشكيل المعقد

التخمير هو العملية المفضلة عندما يجب أن يخضع الجزء المعدني لتشوه بلاستيكي كبير.

تعتمد الصناعات التي تصنع المحولات والمحركات الكهربائية على التخمير لتشكيل المسبوكات الحديدية والمكونات الأخرى. وبالمثل، تستخدم صناعة الحدادة التخمير لإعداد المعادن للتشكيل تحت ضغط هائل.

المعالجة في الأجواء المتحكم بها: للتطبيقات عالية المخاطر

بالنسبة للتطبيقات الأكثر تطلبًا، فإن منع أي تلوث أثناء المعالجة الحرارية أمر غير قابل للتفاوض. تتم عمليات الأجواء المتحكم بها في غرفة محكمة الإغلاق بمزيج غازي محدد.

يمنع هذا الأكسدة والتفاعلات الأخرى، مما يحافظ على الخصائص الجوهرية للسبيكة. إنه مطلب في قطاعات الطيران، والنووية، والبتروكيماويات، حيث يجب أن تعمل المكونات بشكل لا تشوبه شائبة تحت درجات حرارة وضغوط وظروف تآكل قصوى.

فهم المقايضات

المعالجة الحرارية هي علم موازنة الخصائص. غالبًا ما يأتي تحسين خاصية واحدة على حساب أخرى، وهو اعتبار حاسم لأي تطبيق.

التوازن بين الصلابة والهشاشة

يوجد توازن أساسي بين الصلابة والمتانة. عندما يصبح المعدن أكثر صلابة، فإنه غالبًا ما يصبح أكثر هشاشة وعرضة للكسر تحت تأثير حاد.

يجب على المهندسين اختيار عملية معالجة حرارية تحقق الصلابة اللازمة لمقاومة التآكل دون جعل المكون هشًا جدًا لبيئة تشغيله.

التكلفة مقابل الأداء

توفر العمليات المتقدمة مثل المعالجة في الأجواء المتحكم بها نتائج متفوقة ولكنها تأتي بتكلفة أعلى بكثير بسبب المعدات والمواد المتخصصة المطلوبة.

بالنسبة للمكونات غير الحرجة، قد تكون المعالجة الحرارية الأبسط والأقل تكلفة في الهواء الطلق كافية. الاختيار دائمًا هو توازن اقتصادي وهندسي.

خطر التشوه أو التشقق

يمكن أن تؤدي دورات التسخين والتبريد السريعة المتأصلة في المعالجة الحرارية إلى إجهادات داخلية. إذا لم تتم إدارتها بشكل صحيح، فقد يتسبب ذلك في تشوه أو التواء أو حتى تشقق الجزء، مما يجعله عديم الفائدة.

يؤكد هذا الخطر على الحاجة إلى خبرة عميقة في علم المواد والتحكم الدقيق في العمليات، ولهذا السبب تعد المعالجة الحرارية مجالًا صناعيًا متخصصًا للغاية.

مطابقة العملية للهدف الصناعي

يتم تحديد اختيار عملية المعالجة الحرارية بالكامل من خلال متطلبات الأداء للمكون النهائي.

- إذا كان تركيزك الأساسي على قابلية التصنيع والتشكيل المعقد: التخمير هو الخيار الصحيح لزيادة المطيلية ومنع التشقق أثناء عمليات التشكيل.

- إذا كان تركيزك الأساسي على المتانة القصوى ومقاومة التآكل: عمليات التقسية ضرورية لإنشاء الأدوات والتروس والمحامل التي يمكنها تحمل الاحتكاك والضغط الشديدين.

- إذا كان تركيزك الأساسي على سلامة المكون في البيئات الحرجة وعالية الإجهاد: تعد المعالجات في الأجواء المتحكم بها ضرورية لضمان احتفاظ السبائك في أجزاء الطيران أو الأجزاء النووية بخصائصها المصممة دون تلوث.

في النهاية، المعالجة الحرارية هي الخطوة غير المرئية ولكن الأساسية التي ترفع المواد القياسية لتلبية المتطلبات الاستثنائية للصناعة الحديثة.

جدول الملخص:

| قطاع التطبيق | عملية المعالجة الحرارية الرئيسية | الهدف الأساسي |

|---|---|---|

| الطيران والنووية | الأجواء المتحكم بها | سلامة المكون ومقاومة التآكل |

| السيارات والطبية | التخمير | تحسين المطيلية وقابلية التشكيل |

| الأدوات والدفاع | التقسية | تعزيز القوة ومقاومة التآكل |

| النفط والغاز | تقسية السطح | زيادة متانة السطح وعمر الافتراضي |

هل أنت مستعد لتصميم أداء فائق للمواد؟

تواجه مكوناتك بيئات متطلبة تتطلب خصائص مواد دقيقة. تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة للبحث والتطوير الدقيق في المعالجة الحرارية ومراقبة الجودة. سواء كنت تقوم بتطوير مواد لقطاعات الطيران أو السيارات أو الأجهزة الطبية، فإن حلولنا تساعدك على تحقيق القوة والمتانة والموثوقية المطلوبة لتطبيقاتك.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم العمل الحيوي لمختبرك في علم المواد وضمان أن عمليات المعالجة الحرارية الخاصة بك تحقق أفضل النتائج.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي قواعد السلامة في المختبر لتسخين المواد؟ البروتوكولات الأساسية لمنع الحوادث

- ما هو الفرق بين الفرن والحاضنة والفرن الصغير (Muffle Furnace)؟ اختر أداة التسخين المخبرية المناسبة

- هل فرن المحفل هو فرن عادي؟ دليل التسخين بدرجات حرارة عالية مقابل درجات حرارة منخفضة

- ما هو فرن الكتم (Muffle Furnace) وما هي استخداماته؟ تحقيق معالجة بدرجة حرارة عالية مع نقاء

- ما هو فرن التخمير (Muffle Furnace)؟ دليل للتسخين عالي الحرارة والخالي من التلوث