الوظيفة الأساسية لتشكيل الكبس الحراري هي استخدام مزيج من درجات الحرارة العالية والضغط الكبير لتشكيل المواد أو ربطها أو معالجتها. هذه العملية الخاضعة للرقابة ضرورية لتصنيع منتجات عالية الجودة ومستقرة الأبعاد وقوية هيكليًا من مواد مثل المواد المركبة الخشبية، والصفائح، والمعادن المتقدمة.

الغرض الأساسي من تشكيل الكبس الحراري ليس مجرد تشكيل مادة، بل هو تغيير بنيتها الداخلية بشكل أساسي - زيادة الكثافة، وضمان الالتصاق، وإزالة العيوب لتحقيق مستوى من الجودة والأداء لا يمكن أن تضاهيه الطرق الأخرى.

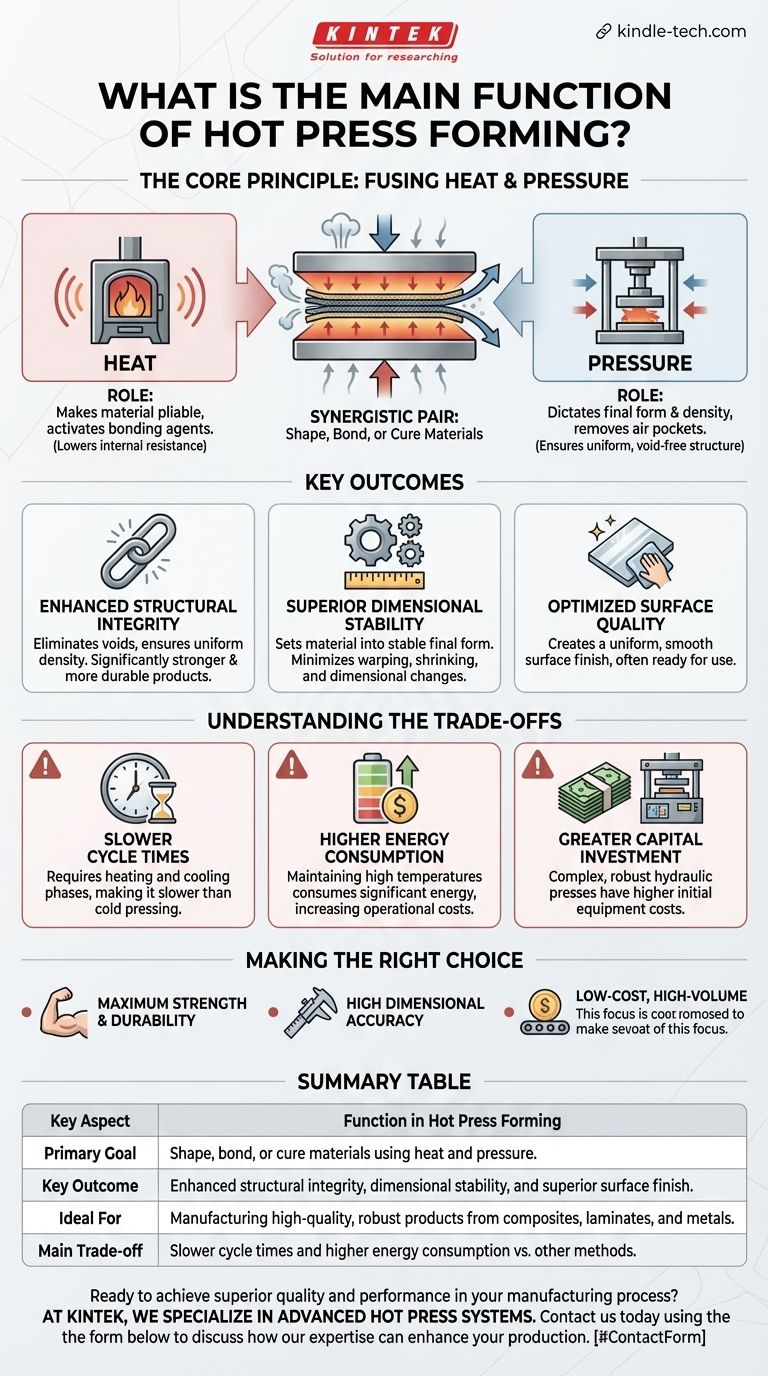

المبدأ الأساسي: دمج الحرارة والضغط

تشكيل الكبس الحراري هو عملية متطورة حيث لا تكون درجة الحرارة والضغط متغيرات مستقلة بل زوجًا تآزريًا. إن "التحكم التقني" المذكور في التصنيع يدور حول التلاعب الدقيق بهذين القوتين لتحقيق النتيجة المرجوة.

دور درجة الحرارة

الحرارة هي العامل المحفز للتغيير في المادة. وظيفتها الأساسية هي جعل المادة مرنة أو تنشيط عوامل الربط.

من خلال رفع درجة الحرارة، يتم تقليل المقاومة الداخلية للمادة للتشوه بشكل كبير. بالنسبة للمعادن، يعني هذا الوصول إلى نقطة يمكن تشكيلها فيها بقوة أقل، بينما بالنسبة للمواد المركبة الخشبية، فإنه ينشط الراتنجات والمواد اللاصقة التي ستربط الجزيئات أو القشرة معًا.

دور الضغط

الضغط هو القوة التي تحدد الشكل النهائي والكثافة. يطبق النظام الهيدروليكي ضغطًا هائلاً وموحدًا عبر سطح المادة.

هذا يجبر المادة المسخنة على التوافق تمامًا مع القالب أو اللوح، مما يؤدي إلى طرد جيوب الهواء وضمان بنية كثيفة وخالية من الفراغات. في المواد المركبة، يضمن هذا الضغط تلامسًا وثيقًا بين الطبقات، مما يؤدي إلى رابطة فائقة ودائمة.

النتائج الرئيسية لعملية الكبس الحراري

التحكم الدقيق في الحرارة والضغط يترجم مباشرة إلى خصائص منتج فائقة. هذه هي الطريقة التي تضمن بها العملية جودة المنتجات المعالجة.

تعزيز السلامة الهيكلية

من خلال القضاء على الفراغات الداخلية وضمان الكثافة الموحدة، يخلق الكبس الحراري منتجات أقوى وأكثر متانة بشكل ملحوظ من تلك المصنوعة بالضغط وحده. هذا أمر بالغ الأهمية للمكونات الهيكلية في الطيران والسيارات والبناء.

استقرار أبعادي فائق

يؤدي الجمع بين الحرارة والضغط إلى تثبيت المادة في شكلها النهائي المستقر. تقلل هذه العملية من خطر الاعوجاج أو الانكماش أو التغيرات الأبعاد الأخرى بمرور الوقت، وهو أمر ضروري للمنتجات التي تتطلب تفاوتات دقيقة، مثل الخزائن الراقية أو الأرضيات المصفحة.

جودة سطح مُحسَّنة

تؤدي العملية إلى سطح نهائي أملس ومتسق. الضغط المطبق بواسطة الألواح أو القوالب المسخنة يخلق سطحًا موحدًا غالبًا ما يكون جاهزًا للاستخدام مع الحد الأدنى من التشطيب الثانوي.

فهم المفاضلات

على الرغم من قوته، فإن تشكيل الكبس الحراري ليس الحل الشامل لكل تطبيق. إن فهم حدوده هو مفتاح اتخاذ قرار مستنير.

أوقات دورة أبطأ

تتطلب العملية وقتًا لتسخين المادة إلى درجة الحرارة المستهدفة وغالبًا مرحلة تبريد تحت الضغط لتثبيت الشكل النهائي. هذا يجعله أبطأ بطبيعته من الكبس البارد أو طرق التشكيل الأخرى.

استهلاك طاقة أعلى

الحفاظ على درجات الحرارة العالية المطلوبة لألواح الكبس يستهلك كمية كبيرة من الطاقة. يمكن أن يؤدي هذا إلى تكاليف تشغيل أعلى مقارنة بالعمليات التي تتم في درجة الحرارة المحيطة.

استثمار رأسمالي أكبر

المكابس الهيدروليكية الحرارية هي آلات معقدة وقوية مصممة لتحمل درجات الحرارة والضغوط القصوى. هذا يجعل تكلفة المعدات الأولية أعلى بكثير من تكلفة تقنيات التشكيل الأقل تطلبًا.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تشكيل الكبس الحراري بالكامل على خصائص الجودة والأداء المطلوبة للمنتج النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والمتانة: الكبس الحراري هو الخيار المثالي لإنشاء مكونات كثيفة وقوية هيكليًا ذات خصائص مادية فائقة.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد العالية والتشطيب المتميز: الطبيعة الخاضعة للرقابة للعملية توفر الدقة اللازمة للمنتجات عالية القيمة حيث لا يمكن المساس بالجودة.

- إذا كان تركيزك الأساسي هو الإنتاج منخفض التكلفة وعالي الحجم للأجزاء غير الهيكلية: قد تجعل أوقات الدورة الأبطأ وتكاليف الطاقة الأعلى طرقًا أبسط مثل الكبس البارد بديلاً أكثر اقتصادية.

في نهاية المطاف، يعد اختيار تشكيل الكبس الحراري استثمارًا استراتيجيًا في تحقيق أعلى جودة ممكنة للمنتج وأفضل أداء طويل الأمد.

جدول ملخص:

| الجانب الرئيسي | الوظيفة في تشكيل الكبس الحراري |

|---|---|

| الهدف الأساسي | تشكيل المواد أو ربطها أو معالجتها باستخدام الحرارة والضغط. |

| النتيجة الرئيسية | تعزيز السلامة الهيكلية، والاستقرار الأبعادي، وتشطيب سطحي فائق. |

| مثالي لـ | تصنيع منتجات عالية الجودة وقوية من المواد المركبة والصفائح والمعادن. |

| المفاضلة الرئيسية | أوقات دورة أبطأ واستهلاك طاقة أعلى مقارنة بالطرق الأخرى. |

هل أنت مستعد لتحقيق جودة وأداء فائقين في عملية التصنيع الخاصة بك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة، بما في ذلك أنظمة الكبس الحراري عالية الأداء. تم تصميم حلولنا لمساعدتك في إنشاء منتجات كثيفة وقوية هيكليًا وتشطيبها بدقة من المواد المركبة والمواد المتقدمة.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة كيف يمكن لخبرتنا ومعداتنا تعزيز قدراتك الإنتاجية وتقديم النتائج القوية التي تتطلبها مشاريعك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

يسأل الناس أيضًا

- لماذا يُستخدم فرن التلبيد بالكبس على الساخن بالفراغ لسبائك TiNiNb؟ تحقيق كثافة عالية وبنية مجهرية خالية من الأكاسيد

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية النقاء في الضغط الساخن الفراغي للسيراميك القائم على TiB2؟ مفتاح الكثافة العالية

- ما هو دور نظام الضغط الساخن في إنتاج كاشفات TlBr؟ تعزيز كثافة البلورات وكفاءة الكاشف

- كيف يؤثر نظام التحكم الدقيق في درجة الحرارة على مركب Cu/Ti3SiC2/C/MWCNTs؟ تحسين الطور والقوة

- كيف تعمل عملية الضغط الأيزوستاتيكي الساخن (HIP)؟ تعزيز كثافة المواد وسلامتها

- لماذا يعتبر الفراغ ضروريًا للضغط الساخن للكربيد البوروني والسيليكون؟ تحقيق أقصى كثافة ونقاء

- ما هي مزايا استخدام الضغط الساخن الفراغي لمركبات Al3Hf-Al؟ تحقيق كثافة مادة بنسبة 99%

- ما هو الغرض من استخدام مكبس حراري دقيق في تكامل الأغشية الموصلة للإلكتروليت (MEA)؟ حسّن أداء محلل PEM الخاص بك