يكمن جوهر عملية الصهر في الفرن القوسي الكهربائي (EAF) في الاستخدام الاستراتيجي للأقواس الكهربائية عالية الطاقة لتحويل خردة المعادن الصلبة إلى حمام منصهر. هذه ليست مجرد طريقة تسخين بالقوة الغاشمة؛ بل تتضمن تسلسلاً متحكمًا فيه حيث يقوم المشغلون أولاً بإنشاء قوس مستقر محمي بالخردة نفسها، وبعد ذلك فقط يزيدون الجهد لتسريع عملية الذوبان بكفاءة.

تُعرَّف عملية الفرن القوسي الكهربائي من خلال نهجها المكون من مرحلتين: أولاً، إنشاء قوس محمي ومستقر عن طريق حفر الأقطاب الكهربائية في الخردة، وثانيًا، زيادة نقل الطاقة إلى أقصى حد عن طريق زيادة الجهد وغمر الأقطاب الكهربائية لعملية صهر سريعة ومتحكم فيها.

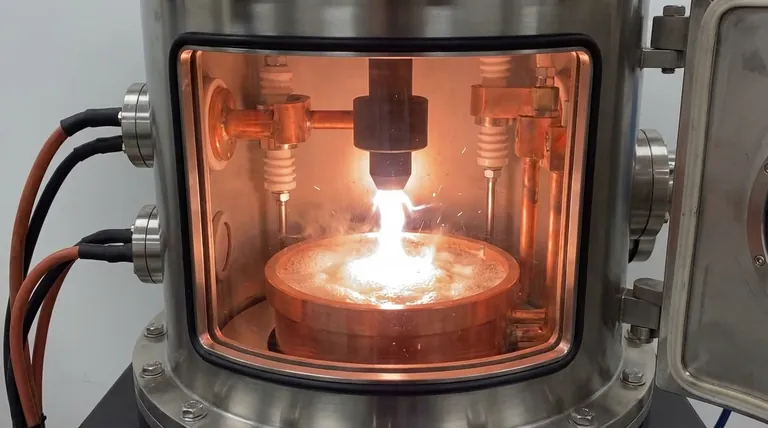

تسلسل صهر الفرن القوسي الكهربائي: من الخردة إلى الصلب المنصهر

الرحلة من فرن مليء بالخردة الباردة إلى حمام جاهز للتفريغ من الصلب السائل تتبع تسلسلاً دقيقًا وديناميكيًا. تم تصميم كل خطوة لزيادة كفاءة التسخين إلى أقصى حد مع حماية الفرن نفسه من درجات الحرارة القصوى المعنية.

الحفر الأولي (Initial Bore-In)

تبدأ العملية بخفض الأقطاب الكهربائية الجرافيتية الضخمة نحو كومة خردة المعدن المشحونة. يتم تطبيق تيار عالٍ، مما يخلق قوسًا كهربائيًا قويًا يقفز من طرف القطب الكهربائي إلى أقرب قطعة خردة. يكون هذا القوس الأولي غير مستقر ويشع حرارة هائلة في جميع الاتجاهات.

حماية القوس

خلال المرحلة الأولية، تقوم الأقطاب الكهربائية فعليًا بحفر مسار لأسفل في كومة الخردة. تعمل الخردة الصلبة المحيطة كدرع طبيعي، حيث تمتص الإشعاع الشديد للقوس. هذه الحماية ضرورية لحماية الجدران والسقف المبردة بالماء للفرن من التلف.

زيادة مدخلات الطاقة إلى أقصى حد

بمجرد أن تصبح الأقواس محمية بشكل كافٍ بالخردة المحيطة، يصبح من الآمن زيادة الطاقة. سيقوم المشغلون بزيادة الجهد، مما يطيل القوس ويزيد بشكل كبير من معدل نقل الطاقة. هذه هي مرحلة "الذوبان" الأساسية حيث يتم تسييل الجزء الأكبر من الخردة.

تكوين البركة المنصهرة

عندما تذوب الخردة، فإنها تقطر وتكوّن بركة سائلة، أو "كعب ساخن" (hot heel)، في قاع الفرن. يصبح حمام المعدن المنصهر المتنامي هذا هو الهدف الجديد للأقواس الكهربائية، مما يوفر وسطًا أكثر استقرارًا وموصلية من الخردة الصلبة.

الغمر العميق لتحقيق الكفاءة

لإكمال عملية الصهر، سيقوم المشغلون بخفض الأقطاب الكهربائية بحيث تكون أطرافها مغمورة في طبقة الخبث التي تطفو على سطح الصلب المنصهر. يُعرف هذا باسم الغمر العميق أو ممارسة "الخبث الرغوي". تعمل هذه التقنية على استقرار القوس، ونقل الحرارة مباشرة وبكفاءة إلى الحمام المنصهر، وزيادة حماية مواد الفرن الحرارية من الإشعاع، مما يسرع من الذوبان النهائي لأي خردة متبقية. يمكن أن تكون دورة الصهر النموذجية، أو وقت التفريغ إلى التفريغ، قصيرة تصل إلى 20-30 دقيقة في الأفران الحديثة عالية الطاقة.

فهم المفاضلات

في حين أن الفرن القوسي الكهربائي هو تقنية سريعة ومرنة لصناعة الصلب، إلا أنها تعمل في بيئة متطرفة تقدم تحديات تشغيلية وتكاليف كبيرة.

استهلاك طاقة هائل

يعد الفرن القوسي الكهربائي أحد أكبر الأحمال الكهربائية الفردية على أي شبكة طاقة. تعد إدارة تكاليف الكهرباء، خاصة خلال فترات ذروة الطلب، مصدر قلق أساسي لأي مشغل للفرن القوسي الكهربائي.

استهلاك الأقطاب الكهربائية

الأقطاب الكهربائية الجرافيتية ليست دائمة. تتسبب الحرارة الشديدة للقوس في تبخرها وتفككها ببطء، مما يجعلها مادة استهلاكية كبيرة ومكلفة في عملية صناعة الصلب.

تآكل المواد الحرارية

البطانة الداخلية للفرن، المصنوعة من الطوب الحراري المقاوم للحرارة، تتعرض لهجوم مستمر من الإجهاد الحراري والتفاعلات الكيميائية مع الخبث والإشعاع القوسي الشديد. تعد ممارسات الحماية المناسبة والغمر العميق ضرورية لإطالة عمر المواد الحرارية، ولكن الصيانة وإعادة البطانة المتكررة هي تكاليف لا مفر منها.

اتخاذ القرار الصحيح لهدفك

يتيح فهم عملية صهر الفرن القوسي الكهربائي تحكمًا أفضل في التوازن بين سرعة الإنتاج والتكلفة التشغيلية.

- إذا كان تركيزك الأساسي هو السرعة والإنتاجية: المفتاح هو إنشاء قوس محمي في أسرع وقت ممكن للسماح باستخدام ملفات الجهد العالي التي تزيد من مدخلات الطاقة وتسرع عملية الذوبان.

- إذا كان تركيزك الأساسي هو الكفاءة التشغيلية: يعد التحكم الدقيق في موضع القطب الكهربائي لإنشاء حمام خبث رغوي عميق أمرًا ضروريًا لتقليل فقد الطاقة، وتقليل استهلاك الأقطاب الكهربائية، وإطالة عمر بطانة الفرن.

في نهاية المطاف، يعد إتقان عملية صهر الفرن القوسي الكهربائي تمرينًا مستمرًا في الموازنة بين القوة الخام والتحكم الدقيق.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| الحفر الأولي | خفض الأقطاب الكهربائية لإنشاء قوس على الخردة. | إنشاء قوس أولي غير مستقر. |

| حماية القوس | استخدام الخردة المحيطة لامتصاص الإشعاع. | حماية جدران وسقف الفرن من التلف. |

| زيادة الطاقة إلى أقصى حد | زيادة الجهد لإطالة القوس. | تسريع مرحلة الذوبان الأولية. |

| تكوين البركة المنصهرة | تجميع المعدن السائل كـ "كعب ساخن" في قاع الفرن. | إنشاء حمام مستقر وموصل للقوس. |

| الغمر العميق | غمر أطراف الأقطاب الكهربائية في طبقة الخبث. | استقرار القوس ونقل الحرارة بكفاءة لإكمال الصهر. |

أتقن التوازن بين السرعة والكفاءة من حيث التكلفة في عمليات الصهر لديك. تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية الضرورية للعمليات المعدنية المتقدمة. تدعم خبرتنا التحكم الدقيق اللازم للتشغيل الأمثل للفرن القوسي الكهربائي. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز قدرات مختبرك ودفع أبحاثك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي استخدامات أنظمة الترسيب بالرش (Sputtering Systems)؟ دليل للترسيب المتقدم للأغشية الرقيقة

- كيف تعمل آلة الرش بالبلازما؟ حقق دقة على المستوى الذري لطلاءاتك

- ما هو الفرق بين VAR و VIM؟ متغيرات Vimscript القديمة مقابل واجهة برمجة تطبيقات Neovim الحديثة

- ما هي أنواع أفران الصهر بالحث؟ شرح للأفران ذات القلب المجوف (Coreless)، والقناة (Channel)، والصهر بالحث الفراغي (VIM)

- ما هو الترسيب بالرش المغنطروني بتردد الراديو (RF)؟ دليل لترسيب الأغشية الرقيقة العازلة