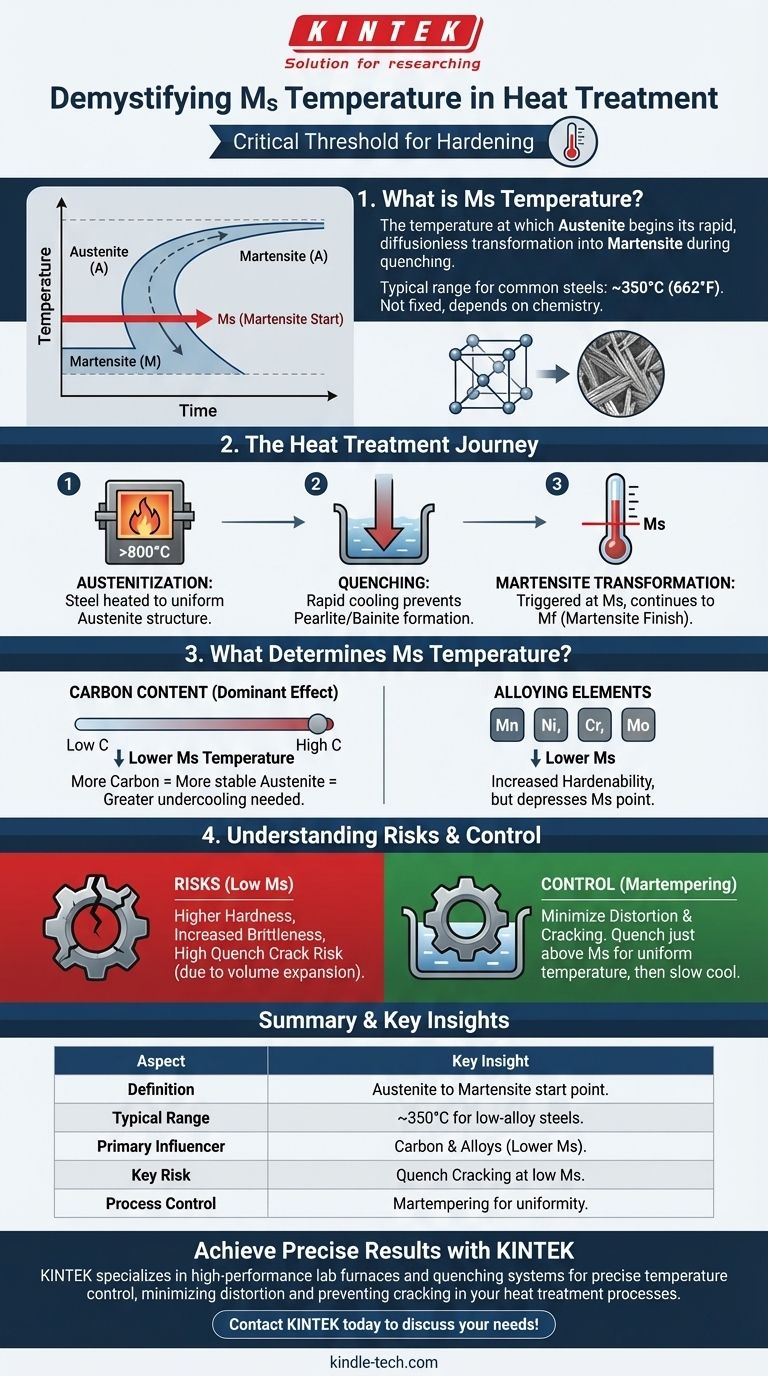

في المعالجة الحرارية، درجة حرارة Ms هي العتبة الحرجة التي تبدأ عندها عملية تصلب الفولاذ. وهي تعني بداية المارتنزيت (Martensite start)، وتمثل درجة الحرارة الدقيقة التي يبدأ عندها الأوستنيت، وهو الطور عالي الحرارة للفولاذ، في التحول إلى مارتنزيت، وهو هيكل صلب وهش للغاية، أثناء التبريد السريع (التبريد المفاجئ). بالنسبة للصلب الكربوني المنخفض والسبائكي المنخفض الشائع، يبدأ هذا التحول عادةً حوالي 350 درجة مئوية (662 درجة فهرنهايت).

درجة حرارة Ms ليست ثابتة بل هي خاصية متغيرة للفولاذ نفسه، وتحددها بشكل أساسي تركيبته الكيميائية. فهم هذه القيمة ضروري للتنبؤ باستجابة الفولاذ للتبريد السريع، مما يسمح لك بتحقيق الصلابة المطلوبة مع التحكم في المخاطر مثل التشقق والتشوه.

دور Ms في عملية التبريد السريع

للتحكم في الخصائص النهائية لمكون فولاذي، يجب عليك أولاً فهم الرحلة التي يمر بها أثناء المعالجة الحرارية. يمكن القول إن درجة حرارة Ms هي أهم معلم في تلك الرحلة.

من الأوستنيت إلى المارتنزيت

تبدأ المعالجة الحرارية للتصلب بتسخين الفولاذ إلى النطاق الأوستنيتي (عادةً فوق 800 درجة مئوية أو 1475 درجة فهرنهايت). عند درجة الحرارة هذه، يكون للفولاذ هيكل بلوري موحد يسمى الأوستنيت، والذي يمكنه إذابة كمية كبيرة من الكربون.

الهدف من التبريد السريع هو تبريد الفولاذ بسرعة بحيث لا تتاح لذرات الكربون الوقت للانتشار وتشكيل هياكل أكثر ليونة مثل البيرلايت أو الباينيت.

محفز التحول

عند تبريد الفولاذ بسرعة، تنخفض درجة حرارته متجاوزة النقاط التي تحدث عندها التحولات الأخرى عادةً. بمجرد أن يبرد إلى درجة حرارة Ms، يتم تحفيز التحول إلى مارتنزيت.

هذا التحول لا يعتمد على الانتشار، مما يعني أنه يحدث بشكل شبه فوري من خلال آلية شبيهة بالقص داخل الشبكة البلورية، مما يحبس ذرات الكربون في مكانها. هذا الكربون المحبوس هو ما يمنح المارتنزيت صلابته وقوته القصوى.

ما بعد نقطة البداية (Mf)

لا يحدث تشكيل المارتنزيت دفعة واحدة. يبدأ عند درجة حرارة Ms ويستمر مع تبريد المكون أكثر.

يكتمل التحول بشكل أساسي عندما يصل الفولاذ إلى درجة حرارة Mf (نهاية المارتنزيت). النطاق الحراري بين Ms و Mf حاسم لإدارة الضغوط الداخلية.

ما الذي يحدد درجة حرارة Ms؟

درجة حرارة Ms هي دالة على كيمياء الفولاذ. العناصر المختلفة المذابة في الأوستنيت سترفع أو تخفض درجة الحرارة التي يمكن أن يبدأ عندها التحول المارتنزيتي.

التأثير المهيمن للكربون

الكربون هو العنصر الأكثر تأثيراً على درجة حرارة Ms. مع زيادة محتوى الكربون في الفولاذ، تنخفض درجة حرارة Ms بشكل كبير.

هذا مبدأ أساسي: المزيد من الكربون يجعل الأوستنيت أكثر استقرارًا، مما يتطلب تبريدًا فائقًا أكبر لإجبار التحول إلى مارتنزيت.

تأثير عناصر السبائك الأخرى

تقريباً جميع عناصر السبائك الشائعة الأخرى – مثل المنغنيز، النيكل، الكروم، والموليبدينوم – تخفض أيضاً درجة حرارة Ms.

تضاف هذه العناصر لزيادة قابلية التصلب (القدرة على تشكيل المارتنزيت بشكل أعمق في الجزء)، ولكن النتيجة المباشرة هي انخفاض نقطة Ms. يستخدم خبراء المعادن صيغًا تجريبية راسخة للتنبؤ بدرجة حرارة Ms بناءً على التركيب الكيميائي الكامل للفولاذ.

فهم المقايضات والمخاطر

معرفة درجة حرارة Ms ليست مجرد تمرين أكاديمي؛ بل لها عواقب مباشرة وحاسمة على نجاح عملية المعالجة الحرارية الخاصة بك.

التنبؤ بالصلابة والهشاشة

درجة حرارة Ms المنخفضة، الناتجة عادةً عن ارتفاع محتوى الكربون والسبائك، تسمح باحتجاز المزيد من الكربون في الهيكل النهائي. يرتبط هذا مباشرة بإمكانية أعلى للصلابة والقوة بعد التبريد، ولكن أيضاً بزيادة الهشاشة.

خطر تشققات التبريد السريع

ينطوي التحول من الأوستنيت إلى المارتنزيت على تمدد كبير في الحجم (يصل إلى 4%). عندما يحدث هذا التحول عند درجة حرارة منخفضة (Ms منخفضة)، يكون الفولاذ أقل مرونة وأقل قدرة على استيعاب هذا الإجهاد الداخلي.

هذا هو السبب الرئيسي لتشققات التبريد السريع. تزيد درجة حرارة Ms المنخفضة هذا الخطر بشكل كبير، حيث تتحول المادة بينما تكون باردة وهشة بالفعل.

التحكم في التشوه

تسمح لك معرفة Ms بتصميم دورة تبريد أذكى. تتضمن عمليات مثل التبريد المارتنزيتي (martempering) تبريد الجزء في وسط (مثل الملح المنصهر) يتم الاحتفاظ به عند درجة حرارة أعلى قليلاً من Ms.

يتم الاحتفاظ بالجزء هناك لفترة كافية حتى يصل مقطعه العرضي بالكامل إلى درجة حرارة موحدة قبل تبريده ببطء عبر نطاق Ms-Mf. يضمن ذلك حدوث التحول المارتنزيتي بشكل موحد، مما يقلل بشكل كبير من الإجهاد الحراري والتشوه وخطر التشقق.

اتخاذ الخيار الصحيح لهدفك

درجة حرارة Ms هي جزء أساسي من البيانات لأي شخص يحدد أو يقوم بالمعالجة الحرارية. يجب أن يملي هدفك النهائي نهجك.

- إذا كان تركيزك الأساسي هو زيادة الصلابة ومقاومة التآكل: اختر فولاذًا يحتوي على نسبة أعلى من الكربون والسبائك، ولكن كن على دراية بأن هذا يخفض درجة حرارة Ms ويتطلب عملية تبريد سريعة يتم التحكم فيها بعناية للتخفيف من خطر التشقق العالي.

- إذا كان تركيزك الأساسي هو تقليل التشوه والتشقق في الأجزاء المعقدة: أعطِ الأولوية للصلب ذي درجة حرارة Ms أعلى أو أصر على عمليات التبريد السريع المتخصصة مثل التبريد المارتنزيتي التي تدير معدل التبريد حول هذه النقطة الحرجة.

- إذا كنت تختار فولاذًا جديدًا لمكون صلب: استخدم دائمًا تركيبته الكيميائية لحساب أو البحث عن درجة حرارة Ms. يسمح لك هذا بتوقع استجابته للتبريد السريع وتجنب الأعطال المكلفة.

في النهاية، يحول فهم درجة حرارة Ms المعالجة الحرارية من عملية تفاعلية إلى علم تنبؤي، مما يمنحك تحكمًا مباشرًا في النتيجة النهائية.

جدول ملخص:

| الجانب | الرؤية الرئيسية |

|---|---|

| التعريف | Ms هي درجة الحرارة التي يبدأ عندها الأوستنيت بالتحول إلى مارتنزيت أثناء التبريد السريع. |

| النطاق النموذجي | حوالي 350 درجة مئوية (662 درجة فهرنهايت) للصلب الكربوني المنخفض والسبائكي المنخفض الشائع. |

| المؤثر الأساسي | محتوى الكربون: يؤدي ارتفاع الكربون إلى خفض درجة حرارة Ms بشكل كبير. |

| الخطر الرئيسي | تزيد درجة حرارة Ms المنخفضة من خطر تشقق التبريد السريع بسبب الإجهاد العالي. |

| التحكم في العملية | يمكّن تقنيات متخصصة مثل التبريد المارتنزيتي لتقليل التشوه. |

حقق نتائج دقيقة ويمكن التنبؤ بها في عمليات المعالجة الحرارية الخاصة بك.

يعد فهم درجة حرارة Ms أمرًا بالغ الأهمية، ولكن تطبيق هذه المعرفة يتطلب المعدات المناسبة. تتخصص KINTEK في أفران المختبرات عالية الأداء وأنظمة التبريد التي توفر التحكم الدقيق في درجة الحرارة ومعدلات التبريد السريع الضرورية للتحولات المارتنزيتية الناجحة.

سواء كنت تقوم بتطوير سبائك جديدة أو تصلب مكونات معقدة، فإن حلولنا تساعدك على تقليل التشوه ومنع التشقق. دع خبرائنا يساعدونك في اختيار المعدات المثالية للفولاذ والتطبيق الخاص بك.

اتصل بـ KINTEK اليوم لمناقشة احتياجات المعالجة الحرارية لمختبرك وضمان نجاح مشروعك القادم!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- هل يمكنني تنظيف الجزء الداخلي من فرني بالمكنسة الكهربائية؟ دليل للتنظيف الآمن بنفسك مقابل الخدمة الاحترافية

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هي درجة الحرارة القصوى في فرن التفريغ؟ يعتمد ذلك على المواد واحتياجات العملية الخاصة بك

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك