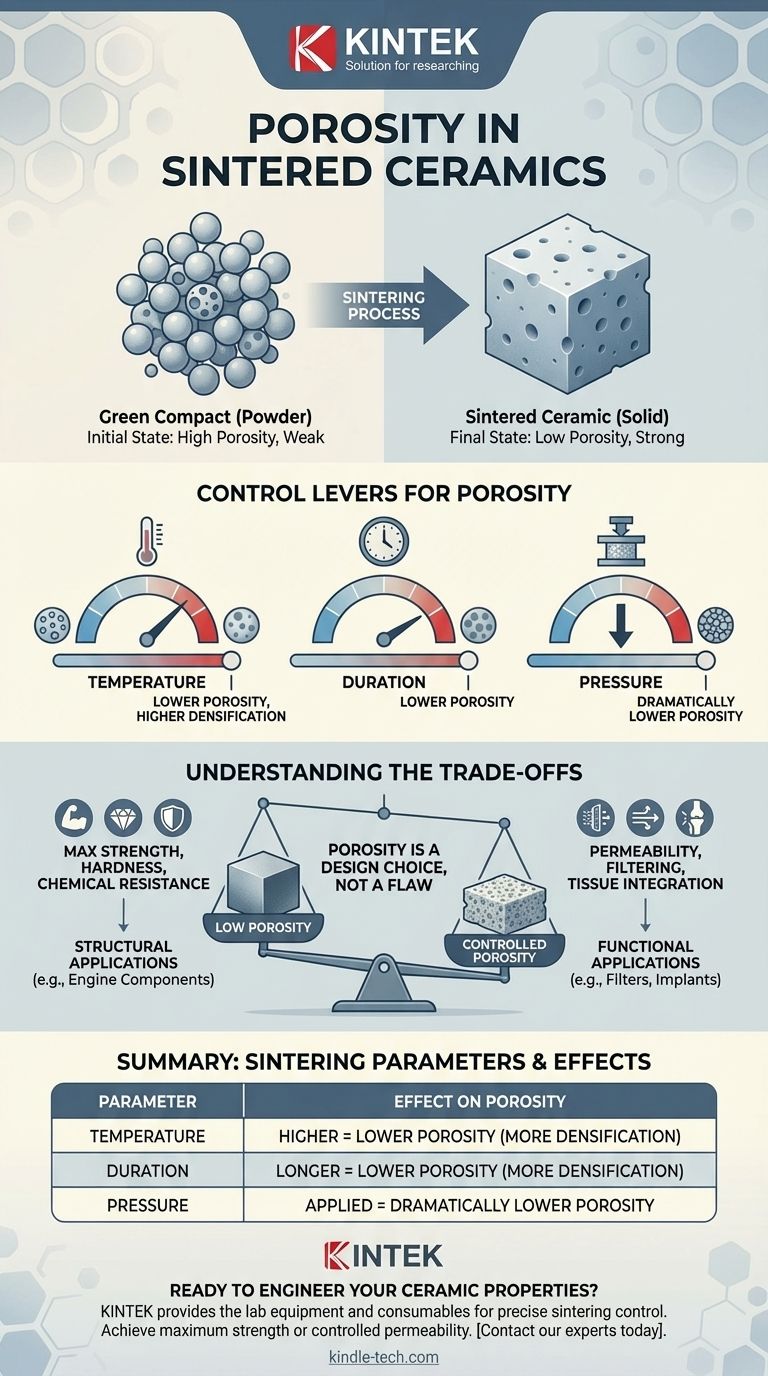

باختصار، مسامية السيراميك الملبد ليست رقمًا ثابتًا. إنها خاصية متغيرة للغاية ومصممة هندسيًا يتم التحكم فيها عمدًا أثناء عملية التصنيع. تتحدد المسامية النهائية بالحالة الأولية لمسحوق السيراميك ودرجة الحرارة المحددة، والمدة، والضغط المستخدم أثناء التلبيد.

الخلاصة المركزية هي أن المسامية في السيراميك هي خيار تصميمي، وليست عيبًا جوهريًا. من خلال التحكم الدقيق في عملية التلبيد، يمكن للمصنعين ضبط مستوى المسامية لتحقيق خصائص أداء محددة، من أقصى قوة إلى نفاذية متحكم بها.

عملية التلبيد: من المسحوق إلى الصلب

التلبيد هو حجر الزاوية في تصنيع السيراميك الحديث. إنها العملية التي تحول المسحوق المضغوط، المعروف باسم "الضغط الأخضر"، إلى جسم صلب كثيف بخصائص ميكانيكية مفيدة.

"الضغط الأخضر": نقطة البداية

يبدأ إنتاج السيراميك بمسحوق ناعم يتم ضغطه أو تشكيله بالشكل المطلوب. هذا الجسم الأولي، الضغط الأخضر، ضعيف ويحتوي على كمية كبيرة من الفراغات، أو المسام، بين جزيئاته.

هذه المسامية الأولية هي الأساس الذي تهدف عملية التلبيد إلى تقليله.

كيف يقلل التلبيد المسامية

يتضمن التلبيد تسخين الضغط الأخضر إلى درجة حرارة عالية، ولكنها لا تزال أقل من نقطة انصهار المادة. عند هذه الدرجة الحرارة، تبدأ الذرات في الانتشار عبر حدود الجزيئات.

يؤدي هذا الانتشار في الحالة الصلبة إلى اندماج الجزيئات الفردية معًا، مما يزيل الفراغات بينها ويتسبب في انكماش الجزء بأكمله وتكثفه.

الهدف الأساسي: التكثيف

بالنسبة لمعظم التطبيقات عالية الأداء مثل أدوات القطع أو العوازل الكهربائية، فإن الهدف الأساسي من التلبيد هو تحقيق أعلى كثافة ممكنة.

يؤدي تقليل المسامية إلى زيادة القوة الميكانيكية للمادة، وصلابتها، واستقرارها الحراري، مما يجعل المنتج النهائي قويًا وموثوقًا به.

الروافع للتحكم في مسامية السيراميك

لدى المهندسين العديد من المتغيرات الرئيسية التي يمكنهم التلاعب بها أثناء عملية التلبيد لتحقيق المسامية النهائية المطلوبة.

درجة حرارة التلبيد

تسرع درجات الحرارة المرتفعة من معدل انتشار الذرات. وهذا يسمح للجزيئات بالترابط بسرعة وفعالية أكبر، مما يؤدي إلى زيادة التكثيف وتقليل المسامية النهائية في فترة زمنية أقصر.

مدة التلبيد

يسمح تمديد الوقت الذي يتم فيه الاحتفاظ بالسيراميك عند درجة حرارة التلبيد باستمرار عملية الانتشار لفترة أطول. وهذا يمنح المادة مزيدًا من الوقت للتخلص من المسام المتبقية، مما يزيد من كثافتها.

الضغط المطبق

في بعض العمليات المتقدمة، يتم تطبيق ضغط خارجي أثناء التسخين. وهذا يجبر الجزيئات ماديًا على الاقتراب من بعضها البعض، مما يسرع بشكل كبير من التكثيف ويجعل من الممكن تحقيق مستويات منخفضة للغاية من المسامية.

فهم المقايضات

إن تحقيق مستوى معين من المسامية هو دائمًا توازن بين الأداء المطلوب والقيود العملية. لا يوجد مستوى "أفضل" واحد للمسامية؛ يعتمد ذلك كليًا على التطبيق.

مسامية منخفضة: الطريق إلى القوة

بالنسبة للتطبيقات الهيكلية، تكون المسامية الأقل دائمًا أفضل. يتمتع السيراميك الكثيف غير المسامي بقوة ميكانيكية وصلابة ومقاومة فائقة للهجوم الكيميائي. وهذا أمر بالغ الأهمية لأجزاء مثل مكونات المحركات وأدوات القطع والمواد المقاومة للحرارة.

عندما تكون المسامية ميزة، وليست عيبًا

ومع ذلك، تتطلب بعض التطبيقات المتقدمة مستوى محددًا ومتحكمًا فيه من المسامية. يتم تصميم المواد المستخدمة في المرشحات، أو حوامل المحفزات، أو الغرسات الطبية الحيوية بشبكة مترابطة من المسام للسماح بمرور السوائل أو لتشجيع اندماج الأنسجة.

تكلفة الكمال

يتطلب تحقيق مسامية شبه صفرية ظروف تلبيد قاسية - درجات حرارة عالية جدًا، فترات طويلة، أو معدات باهظة الثمن بمساعدة الضغط. وهذا يزيد من استهلاك الطاقة وتكاليف التصنيع، وهو ما قد لا يكون مبررًا لمنتجات مثل بلاط السيراميك الشائع أو الأدوات الصحية.

هندسة المسامية لتطبيقك

يتم تحديد المستوى الصحيح للمسامية من خلال الاستخدام النهائي لمكون السيراميك. يجب تكييف عملية التصنيع لتحقيق هذا الهدف المحدد.

- إذا كان تركيزك الأساسي على أقصى قوة ميكانيكية ومتانة: يجب عليك تقليل المسامية باستخدام درجات حرارة عالية، ووقت كافٍ، وربما تلبيد بمساعدة الضغط.

- إذا كان تركيزك الأساسي على إنشاء مادة مسامية وظيفية: يجب عليك استخدام درجات حرارة متحكم بها بعناية، وغالبًا ما تكون أقل، ومواد أولية متخصصة لإنشاء والحفاظ على بنية مسامية مرغوبة.

- إذا كان تركيزك الأساسي على الموازنة بين التكلفة والأداء العام: يجب عليك تحسين معلمات التلبيد لتحقيق كثافة وقوة مقبولة دون تكبد تكاليف الطاقة والوقت العالية للتكثيف الكامل.

في النهاية، يعتبر النظر إلى المسامية كمعامل تصميم قابل للتحكم هو المفتاح لإطلاق الإمكانات الهائلة لمواد السيراميك.

جدول الملخص:

| معامل التلبيد | التأثير على المسامية |

|---|---|

| درجة الحرارة | درجة حرارة أعلى = مسامية أقل (تكثيف أكبر) |

| المدة | وقت أطول = مسامية أقل (تكثيف أكبر) |

| الضغط | ضغط مطبق = مسامية أقل بشكل كبير |

هل أنت مستعد لتصميم خصائص السيراميك المثالية لتطبيقك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة للتحكم بدقة في عملية التلبيد. سواء كان هدفك هو أقصى قوة أو نفاذية متحكم بها، فإن حلولنا تساعدك على تحقيق المسامية الدقيقة التي يتطلبها مشروعك.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في تصنيع السيراميك والبحث.

دليل مرئي

المنتجات ذات الصلة

- أنبوب سيراميك نيتريد البورون (BN)

- قطع السيراميك المتقدمة من نيتريد البورون (BN)

- هندسة السيراميك المتقدم الدقيق أكسيد الألومنيوم Al2O3 مشتت حراري للعزل

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي وظائف فرن الكوفير عالي الحرارة وأوعية البوتقة الخزفية من الألومينا؟ تنظيف بقايا زيت السبائك

- لماذا يلزم فرن عالي الحرارة قابل للبرمجة لتكليس Silicalite-1 بمعدل 0.2 درجة مئوية/دقيقة؟

- ما هو الدور الذي تلعبه أفران التلبيد ذات درجات الحرارة العالية في تحضير السيراميك الحيوي المصنوع من كبريتات الكالسيوم المدعمة بالسيليكا؟

- ما هي الوظيفة الأساسية لفرن التسخين أثناء مرحلة الدرفلة الساخنة لمركبات Ti/Al3Ti؟ تعزيز مرونة المعدن

- ما هو فرن السيراميك وما هي استخداماته؟ معالجة دقيقة للمواد في درجات حرارة عالية

- ما هي ضوابط درجة الحرارة الهامة المستخدمة في فرن التلبيد؟ إتقان المقاطع الحرارية الدقيقة للمواد الفائقة

- ما هو استخدام فرن التخميد في مختبر الأغذية؟ ضروري للتحليل الغذائي الدقيق ومراقبة الجودة

- كيف يُستخدم فرن التلدين عالي الحرارة في تخليق الجسيمات النانوية Fe-C@C؟ دليل هندسة السلائف