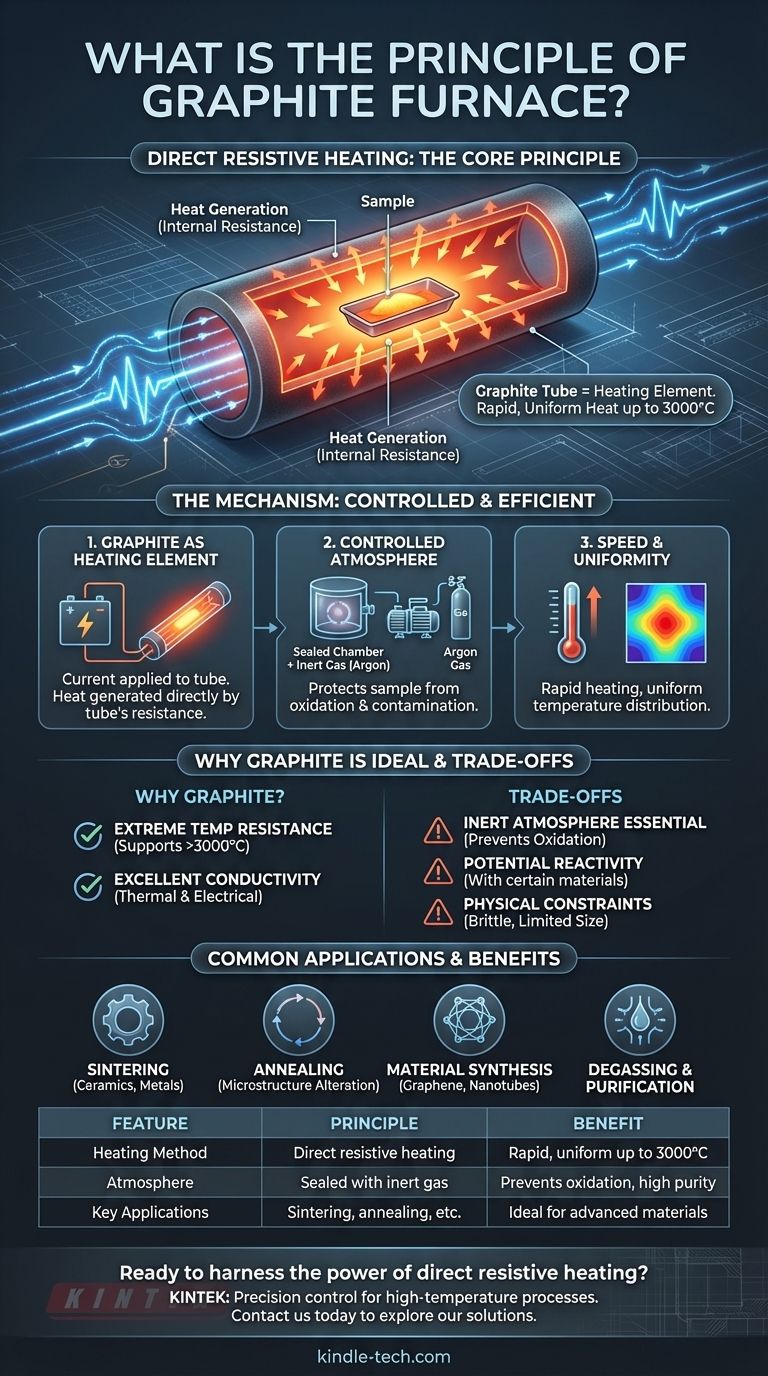

في جوهره، مبدأ فرن الجرافيت هو التسخين المقاوم المباشر. يعمل عن طريق تمرير تيار كهربائي عالٍ عبر أنبوب من الجرافيت يحتوي على العينة. يتسبب المقاومة الكهربائية الطبيعية للجرافيت في تسخينه بسرعة وبشكل مكثف، وينقل هذه الحرارة مباشرة وبشكل موحد إلى المادة الموجودة بالداخل، كل ذلك ضمن جو خاضع للرقابة العالية.

المفهوم الأساسي هو استخدام المكون الهيكلي الرئيسي للفرن - أنبوب الجرافيت - كعنصر تسخين خاص به. يتيح هذا التصميم البسيط والأنيق درجات حرارة عالية للغاية (تصل إلى 3000 درجة مئوية) بسرعة وتوحيد استثنائيين، مما يجعله مثاليًا لمعالجة المواد المتقدمة.

الآلية الأساسية: التسخين المباشر والمتحكم فيه

تأتي فعالية فرن الجرافيت من بضعة مبادئ تصميم رئيسية تعمل بالتنسيق. لا يتعلق الأمر فقط بالتسخين؛ بل يتعلق بكيفية تسخينه والبيئة التي يخلقها.

أنبوب الجرافيت كعنصر تسخين

تُبنى "المنطقة الساخنة" للفرن بالكامل من الجرافيت. بدلاً من ملفات التسخين المنفصلة، يتم توصيل أنبوب الجرافيت الذي يحمل العينة بمصدر طاقة كهربائية.

عند تطبيق التيار، يسخن الأنبوب نفسه بسبب مقاومته الداخلية. هذه الطريقة فعالة بشكل لا يصدق، حيث يتم توليد الحرارة بالضبط حيث تكون مطلوبة، محيطة بالعينة.

خلق جو متحكم فيه

يتأكسد الجرافيت (يحترق) في درجات حرارة عالية في وجود الهواء. لمنع ذلك ولحماية العينة من التلوث، تتم العملية برمتها داخل حجرة مغلقة.

يتم تفريغ هذه الحجرة أولاً إلى فراغ ثم يتم ملؤها عادةً بغاز خامل، مثل الأرجون. هذا الجو غير المتفاعل ضروري للتطبيقات عالية النقاء مثل إزالة الغازات والتلبيد ونمو البلورات.

الخصائص الرئيسية: السرعة والتوحيد

نظرًا لأن مصدر الحرارة هو الأنبوب نفسه، فإن التسخين سريع للغاية وموزع بالتساوي حول العينة. تساعد دروع الجرافيت المحيطة بالأنبوب على عكس الطاقة الحرارية إلى الداخل، مما يعزز تجانس درجة الحرارة في جميع أنحاء منطقة العمل.

لماذا الجرافيت هو المادة المثالية

اختيار الجرافيت ليس عشوائيًا. إن مزيجه الفريد من الخصائص يجعله مناسبًا تمامًا لهذا الدور.

مقاومة درجات الحرارة القصوى

يتمتع الجرافيت بواحدة من أعلى نقاط الانصهار بين جميع المواد ويحافظ على سلامته الهيكلية بعد 3000 درجة مئوية. يتيح هذا للفرن العمل في نطاق درجة حرارة لا تستطيع معظم المعادن تحمله.

موصلية حرارية وكهربائية ممتازة

يوصل الجرافيت الكهرباء جيدًا، مما يسمح له بالعمل كمُسخن مقاوم. في الوقت نفسه، تضمن موصليته الحرارية العالية انتشار الحرارة المتولدة بالتساوي على سطحه، مما يمنع النقاط الساخنة ويضمن تسخين العينة بشكل موحد.

فهم المفاضلات

على الرغم من قوته، فإن هذه التكنولوجيا ليست خالية من متطلبات التشغيل والقيود المحددة.

ضرورة جو خامل

أهم متطلب تشغيلي هو الحاجة إلى بيئة فراغ أو غاز خامل. سيؤدي تشغيل فرن الجرافيت في جو غني بالأكسجين إلى تدمير عناصر الجرافيت بسرعة.

احتمالية تفاعل المادة

في درجات الحرارة العالية جدًا، يمكن أن يتفاعل الكربون مع عينات معينة. يجب أخذ هذا في الاعتبار عند معالجة معادن أو سيراميك معين لتجنب تكوين الكربيد غير المرغوب فيه أو تلوث المادة.

القيود المادية والحجمية

غالبًا ما تكون منطقة العمل القابلة للاستخدام في أفران أنابيب الجرافيت محدودة، حيث يبلغ قطرها النموذجي حوالي أربع بوصات. كما أن مكونات الجرافيت هشة وتتطلب تعاملاً حذرًا أثناء التحميل والصيانة.

التطبيقات الشائعة عمليًا

إن القدرات الفريدة لفرن الجرافيت تجعله ضروريًا لمجموعة من عمليات درجات الحرارة العالية.

تخليق وتنقية المواد

إن بيئة الفرن عالية النقاء والمتحكم فيها مثالية لعمليات مثل نمو الجرافين أو أنابيب الكربون النانوية، وإزالة الغازات من المعادن لإزالة الشوائب، وتخليق الكربيدات المتقدمة.

المعالجة الحرارية والمعالجة

يستخدم على نطاق واسع في تلبيد السيراميك والمعادن المسحوقة إلى كتل صلبة، وتخمير المواد لتغيير بنيتها المجهرية، ولحام المكونات، وإجراء التجرافيت لتحويل سلائف الكربون إلى جرافيت بلوري.

اتخاذ الخيار الصحيح لهدفك

يساعدك فهم المبدأ الأساسي للفرن في مواءمة قدراته مع هدفك المحدد.

- إذا كان تركيزك الأساسي هو نقاء المواد وتخليقها: فإن الجمع بين منطقة تسخين جرافيت عالية النقاء وجو غاز خامل متحكم فيه هو الميزة الأكثر أهمية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية عالية الحرارة: فإن قدرة الفرن على تحقيق تسخين سريع وموحد حتى 3000 درجة مئوية هي ميزته الرئيسية لعمليات مثل التلبيد أو التجرافيت.

- إذا كان تركيزك الأساسي هو تنوع العمليات: فإن قدرة الفرن على دعم العديد من التطبيقات، من اللحام إلى التخمير إلى حرق السيراميك، تجعله أداة قوية ومرنة.

في نهاية المطاف، يوفر فرن الجرافيت طريقة لا مثيل لها لتحقيق درجات حرارة قصوى مع تحكم دقيق في بيئة نقية.

جدول ملخص:

| الميزة | المبدأ | الفائدة |

|---|---|---|

| طريقة التسخين | التسخين المقاوم المباشر لأنبوب الجرافيت | تسخين سريع وموحد حتى 3000 درجة مئوية |

| الجو | حجرة مغلقة بغاز خامل (مثل الأرجون) | يمنع الأكسدة، ويضمن المعالجة عالية النقاء |

| التطبيقات الرئيسية | التلبيد، التخمير، إزالة الغازات، التجرافيت | مثالي للسيراميك والمعادن وتخليق المواد المتقدمة |

| ملاءمة المادة | بناء من الجرافيت عالي النقاء | موصلية حرارية وكهربائية ممتازة، مقاومة لدرجات الحرارة القصوى |

هل أنت مستعد لتسخير قوة التسخين المقاوم المباشر لمختبرك؟ تتخصص KINTEK في أفران الجرافيت عالية الأداء ومعدات المختبرات، حيث توفر التحكم الدقيق في درجة الحرارة والنقاء الذي تحتاجه للتلبيد والتخمير وتخليق المواد. اتصل بنا اليوم لاستكشاف كيف يمكن لحلولنا أن ترفع مستوى عمليات درجات الحرارة العالية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

يسأل الناس أيضًا

- ما هي درجة الحرارة التي يمكن أن يتحملها الجرافيت؟ إطلاق العنان لإمكاناته الحرارية القصوى

- ما هي مزايا فرن الجرافيت؟ تحقيق الدقة والنقاء في درجات الحرارة العالية

- هل للجرافيت نقطة انصهار؟ الكشف عن مقاومة الجرافيت للحرارة الشديدة

- ما هو الغرض من فرن الجرافيت؟ تحقيق درجات حرارة قصوى للمواد المتقدمة

- ما هي تطبيقات مادة الجرافيت؟ الاستفادة من الحرارة الشديدة والدقة للعمليات الصناعية