في جوهرها، عملية ترسيب الطلاء هي عملية يتم التحكم فيها بدقة عالية لتطبيق طبقة رقيقة من المادة على سطح، يُعرف بالركيزة. يتم ذلك عن طريق تنظيف الركيزة بدقة أولاً، ثم تبخير مادة المصدر داخل فراغ، وأخيرًا السماح لهذا البخار بالتكثف وتشكيل طبقة وظيفية جديدة على سطح الركيزة، ذرة بذرة.

المفتاح لنجاح ترسيب الطلاء ليس فقط التطبيق نفسه، بل إنشاء بيئة نقية بشكل استثنائي. العملية تدور أساسًا حول إزالة جميع الملوثات والمتغيرات بحيث يمكن هندسة سطح جديد بدقة على المستوى الذري.

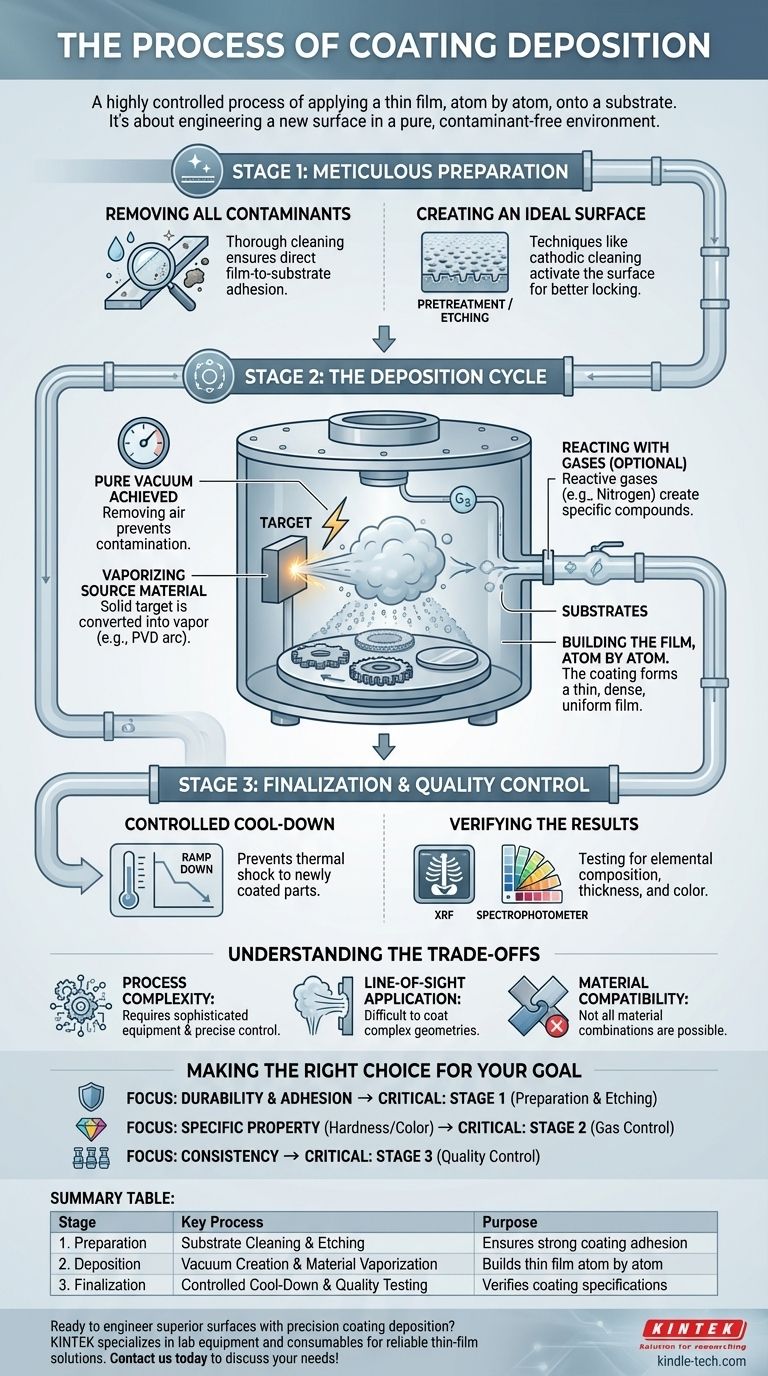

المرحلة 1: التحضير الدقيق

قبل تطبيق أي طلاء، يجب أن تكون الركيزة في حالة مثالية لاستقباله. تعتبر مرحلة التحضير هذه الأهم لضمان التصاق الطلاء النهائي بشكل صحيح وأدائه كما هو متوقع.

إزالة جميع الملوثات

الخطوة الأولى هي التنظيف الشامل للركيزة. أي زيت أو شحم أو غبار أو أي تلوث سطحي آخر سيمنع الطلاء من تكوين رابطة قوية.

يضمن هذا التنظيف الأولي التصاق الفيلم المترسب مباشرة بمادة الركيزة، وليس بطبقة من الحطام.

إنشاء سطح مثالي

في العديد من العمليات، لا يكفي التنظيف البسيط. قد تخضع الركيزة لـ معالجة مسبقة أو عملية حفر.

تستخدم هذه الخطوة تقنيات مثل التنظيف الكاثودي لخشونة السطح أو تنشيطه مجهريًا، مما يخلق أساسًا أكثر تقبلاً لالتصاق الطلاء.

المرحلة 2: دورة الترسيب

بعد تحضير الركيزة، تدخل غرفة تفريغ حيث تحدث عملية الترسيب الأساسية. تتميز هذه الدورة بالتحكم الدقيق في درجة الحرارة والضغط والمواد.

تحقيق فراغ نقي

تُغلق الغرفة ويُضخ الهواء لخلق فراغ. غالبًا ما تسمى هذه المرحلة "مرحلة الرفع".

إزالة الهواء ضرورية لأن الجزيئات الشاردة (مثل الأكسجين أو النيتروجين) ستتفاعل بخلاف ذلك مع مادة الطلاء المتبخرة وتلوث الفيلم النهائي، مما يغير خصائصه.

تبخير مادة المصدر

يتم تحويل المادة الصلبة المخصصة للطلاء، والمعروفة باسم الهدف، إلى بخار.

في الترسيب الفيزيائي للبخار (PVD)، يتم ذلك غالبًا عن طريق ضرب الهدف بقوس كهربائي عالي الطاقة، مما يؤدي إلى تبخير وتأيين المعدن.

التفاعل مع الغازات (اختياري)

لإنشاء مركبات طلاء محددة بخصائص مرغوبة، يتم إدخال غازات تفاعلية إلى الغرفة.

على سبيل المثال، قد يتم إدخال غاز النيتروجين للتفاعل مع هدف تيتانيوم متبخر. يشكل هذا مركب نيتريد التيتانيوم على الركيزة، وهو شديد الصلابة وله لون ذهبي مميز.

بناء الفيلم، ذرة بذرة

المادة المتبخرة، الآن في شكل بلازما أو سحابة بخار، تنتقل عبر الفراغ وتتكثف على الركائز الأكثر برودة.

هذه هي خطوة الترسيب، حيث يتم بناء الطلاء طبقة ذرية بعد طبقة، مكونًا فيلمًا رقيقًا وكثيفًا وموحدًا للغاية.

المرحلة 3: الإنهاء ومراقبة الجودة

بمجرد الوصول إلى سمك الطلاء المطلوب، تنتهي العملية بإغلاق وتحقق متحكم فيه.

تبريد متحكم فيه

تُعاد الغرفة بعناية إلى درجة الحرارة والضغط المحيطين في مرحلة "الخفض". يُستخدم نظام تبريد متحكم فيه لمنع الصدمة الحرارية للأجزاء المطلية حديثًا.

التحقق من النتائج

مراقبة الجودة أمر غير قابل للتفاوض. تُختبر كل دفعة من المكونات المطلية لضمان مطابقتها للمواصفات المطلوبة.

تُستخدم معدات متخصصة مثل جهاز الأشعة السينية الفلورية (XRF) لقياس التركيب العنصري وسمك الطلاء بدقة، بينما يمكن استخدام مقياس الطيف الضوئي للتحقق من لونه.

فهم المقايضات

في حين أنها قوية، فإن عمليات الترسيب مثل PVD لها خصائص متأصلة يجب أخذها في الاعتبار.

تعقيد العملية

هذه ليست عملية غمس أو طلاء بسيطة. تتطلب معدات متطورة ومكلفة وتحكمًا دقيقًا في العديد من المتغيرات، من ضغط الفراغ إلى تركيب الغاز.

تطبيق خط الرؤية

معظم طرق ترسيب البخار هي "عمليات خط الرؤية". تنتقل المادة المتبخرة في خط مستقيم، مما يعني أنه قد يكون من الصعب طلاء الأشكال الهندسية الداخلية المعقدة أو الشقوق العميقة بشكل موحد.

توافق المواد

تُعرف العملية بالقدرة على تبخير مادة مصدر وجعلها تلتصق بركيزة. بعض مجموعات المواد أكثر تحديًا أو ببساطة غير متوافقة مع هذه الطريقة.

اتخاذ الخيار الصحيح لهدفك

يسمح لك فهم الخطوات بالتركيز على الجزء الأكثر أهمية في العملية لتحقيق النتيجة المرجوة.

- إذا كان تركيزك الأساسي على المتانة والالتصاق: يعتمد نجاحك بالكامل على التنظيف الدقيق والمعالجة المسبقة للسطح في المرحلة 1.

- إذا كان تركيزك الأساسي على تحقيق خاصية معينة (مثل الصلابة أو اللون): فإن التحكم الدقيق في الغازات التفاعلية أثناء دورة الترسيب في المرحلة 2 هو العامل الأكثر أهمية.

- إذا كان تركيزك الأساسي على الاتساق عبر دفعة كبيرة من الأجزاء: فإن بروتوكول مراقبة الجودة الصارم والقابل للتكرار في المرحلة 3 أمر غير قابل للتفاوض.

في النهاية، يكمن إتقان عملية الترسيب في التحكم المنهجي في بيئة لهندسة سطح المادة لغرض محدد.

جدول الملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| 1. التحضير | تنظيف الركيزة والحفر | يضمن التصاقًا قويًا للطلاء |

| 2. الترسيب | إنشاء الفراغ وتبخير المواد | يبني الفيلم الرقيق ذرة بذرة |

| 3. الإنهاء | التبريد المتحكم فيه واختبار الجودة | يتحقق من مواصفات الطلاء |

هل أنت مستعد لهندسة أسطح فائقة بدقة ترسيب الطلاء؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لعمليات الطلاء، وتخدم المختبرات التي تتطلب حلول أغشية رقيقة موثوقة. تضمن خبرتنا أن تحقق مشاريع الترسيب الخاصة بك التصاقًا مثاليًا، وخصائص مواد محددة، ونتائج دفعات متسقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز تطبيقات الطلاء الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هو ترسيب البلازما الكيميائي بالميكروويف (MPCVD)؟ دليل لتركيب الماس عالي النقاء والمواد

- كيف يتم صنع طلاء الماس؟ دليل لطرق الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)

- ما هو الترسيب الكيميائي للبخار بالفتيل الساخن للماس؟ دليل لطلاء الماس الاصطناعي

- كيف تعمل معدات PACVD على تحسين طلاءات DLC؟ افتح الاحتكاك المنخفض ومقاومة الحرارة العالية

- ما هو دور نظام HF-CVD في تحضير أقطاب BDD؟ حلول قابلة للتطوير لإنتاج الألماس المخدر بالبورون