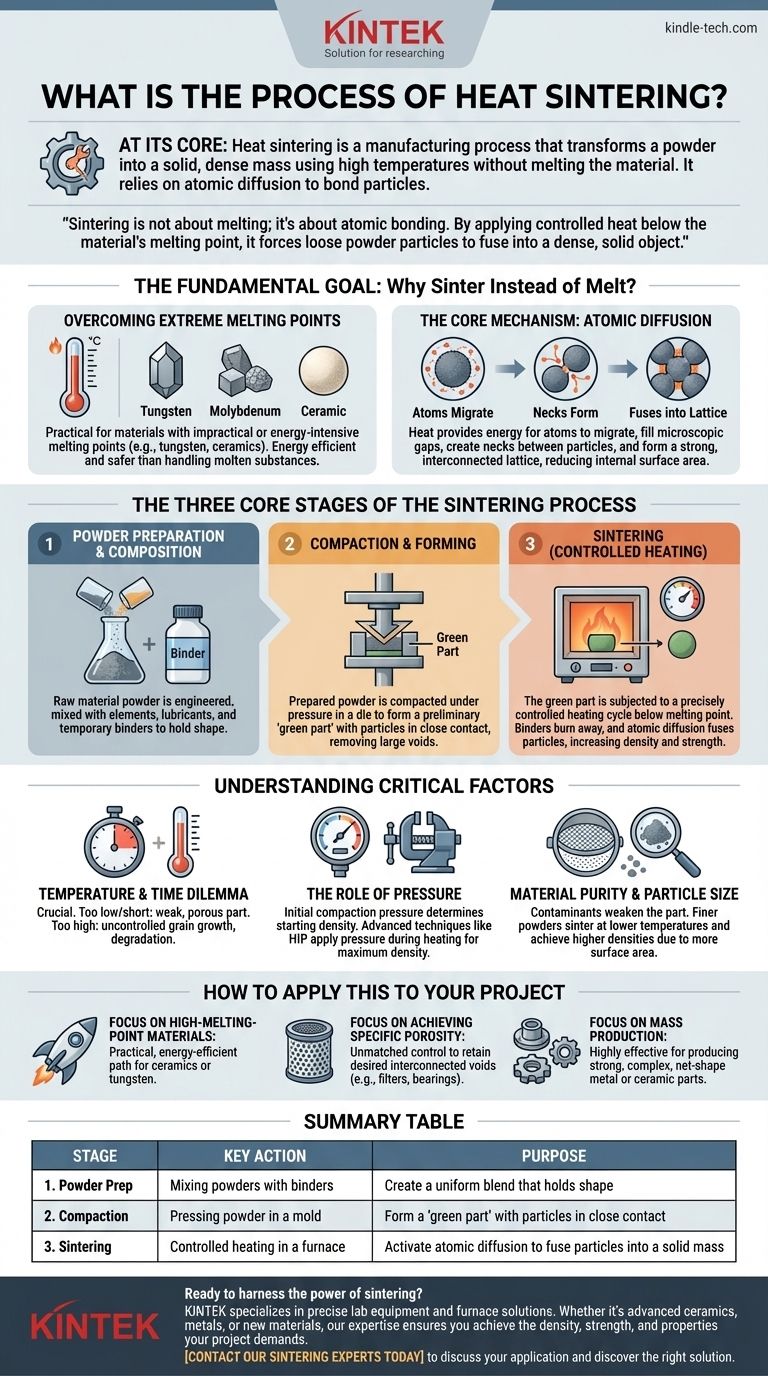

في جوهرها، التلبيد الحراري هو عملية تصنيع تحول المسحوق إلى كتلة صلبة وكثيفة باستخدام درجات حرارة عالية. والأهم من ذلك، يتم تحقيق ذلك دون تحويل المادة أبدًا إلى حالة سائلة. وبدلاً من الإسالة، تعتمد العملية على الانتشار الذري، حيث تهاجر ذرات جسيمات المسحوق الفردية وتلتحم معًا، لتربط الجسيمات معًا لتشكل كتلة قوية ومتماسكة.

التلبيد لا يتعلق بالصهر؛ بل يتعلق بالترابط الذري. من خلال تطبيق حرارة متحكم فيها تحت درجة انصهار المادة، فإنه يجبر جسيمات المسحوق السائبة على الاندماج في جسم صلب وكثيف، مما يجعله تقنية أساسية للعمل مع المواد ذات نقاط الانصهار العالية للغاية.

الهدف الأساسي: لماذا نلبد بدلاً من الصهر؟

يبدأ فهم التلبيد بمعرفة سبب كونه غالبًا متفوقًا على الصهر والصب التقليديين. عادةً ما يكون قرار التلبيد مدفوعًا بخصائص المادة والخصائص النهائية المطلوبة للجزء.

التغلب على نقاط الانصهار القصوى

العديد من المواد المتقدمة، مثل التنغستن والموليبدينوم والسيراميك التقني، لديها نقاط انصهار عالية جدًا لدرجة أن صهرها غير عملي ومكلف من حيث الطاقة ويصعب التحكم فيه.

يوفر التلبيد مسارًا لتشكيل أجزاء صلبة من هذه المواد في درجات حرارة أقل بكثير من نقطة انصهارها، مما يوفر الطاقة ويتجنب تحديات التعامل مع المواد المنصهرة وذات درجات الحرارة العالية.

الآلية الأساسية: الانتشار الذري

يعمل التلبيد عن طريق خلق الظروف اللازمة لحركة الذرات. عندما يتم تسخين المادة المسحوقة، تصبح ذراتها أكثر نشاطًا.

عند النقاط التي تتلامس فيها الجسيمات، تهاجر الذرات عبر حدود الجسيمات. تملأ هذه الحركة الفجوات المجهرية، وتنشئ "عنقًا" بين الجسيمات المتجاورة، وفي النهاية تدمجها في شبكة واحدة مترابطة.

تقلل هذه العملية من مساحة السطح الداخلية وتقلل من الطاقة الإجمالية للنظام، مما يؤدي إلى بنية أكثر كثافة واستقرارًا.

المراحل الأساسية الثلاث لعملية التلبيد

على الرغم من اختلاف التفاصيل حسب المادة، تتبع عملية التلبيد إطارًا ثابتًا من ثلاث مراحل من المسحوق إلى المنتج النهائي.

المرحلة 1: تحضير المسحوق وتكوينه

تبدأ العملية بالمواد الخام في شكل مسحوق. هذه ليست مجرد كومة من الغبار؛ بل هي غالبًا مزيج مصمم بعناية.

اعتمادًا على التطبيق، قد يتم خلط مساحيق المواد الأساسية مع عناصر أخرى أو مواد تشحيم أو مواد رابطة مؤقتة. تساعد هذه المواد الرابطة المسحوق على الاحتفاظ بشكله في المرحلة التالية.

المرحلة 2: الضغط والتشكيل

يوضع المسحوق المحضر في قالب أو شكل ويتم ضغطه تحت ضغط. تعمل هذه الخطوة على تشكيل المادة في شكلها الأولي المطلوب، والذي يشار إليه غالبًا باسم "الجزء الأخضر".

يعد الضغط أمرًا بالغ الأهمية لأنه يجبر جسيمات المسحوق على الاتصال الوثيق، وهو شرط أساسي للانتشار الذري الذي سيحدث أثناء التسخين. يزيل هذا الضغط الأولي الفراغات الكبيرة ويؤسس كثافة بداية موحدة.

المرحلة 3: التلبيد (التسخين المتحكم فيه)

يوضع الجزء الأخضر في فرن تلبيد أو فرن حيث يتم إخضاعه لدورة تسخين يتم التحكم فيها بدقة. يتم رفع درجة الحرارة إلى نقطة أقل من نقطة انصهار المادة ولكنها عالية بما يكفي لتنشيط الانتشار الذري.

خلال هذه المرحلة، يحدث حدثان رئيسيان: تحترق المواد الرابطة المستخدمة في مرحلة التحضير، وتبدأ جسيمات المادة الأساسية في الاندماج. يتقلص الجزء ويصبح أكثر كثافة وقوة بشكل ملحوظ حيث يتم القضاء على الفراغات بين الجسيمات.

فهم المفاضلات والعوامل الحاسمة

التلبيد عملية قوية، لكن نجاحها يعتمد على الإدارة الدقيقة لبعض المتغيرات الحاسمة. قد يؤدي سوء إدارة هذه العوامل إلى أجزاء ضعيفة أو معيبة أو غير قابلة للاستخدام.

معضلة درجة الحرارة والوقت

تعد درجة حرارة التلبيد ومدة دورة التسخين من أهم المعلمات.

إذا كانت درجة الحرارة منخفضة جدًا أو الوقت قصيرًا جدًا، فسيكون الانتشار غير مكتمل، مما يؤدي إلى جزء ضعيف ومسامي. إذا كانت درجة الحرارة مرتفعة جدًا، فإنك تخاطر بنمو غير متحكم فيه للحبوب أو حتى انصهار جزئي، مما قد يؤدي إلى تدهور الخواص الميكانيكية للمادة.

دور الضغط

على الرغم من أن معظم العمل يتم بالحرارة، إلا أن الضغط يظل عاملاً رئيسيًا. يحدد ضغط الضغط الأولي الكثافة الأولية وقرب الجسيمات من بعضها البعض.

في بعض التقنيات المتقدمة مثل الضغط المتساوي الحراري الساخن (HIP)، يتم تطبيق الضغط أثناء دورة التسخين لتحقيق أقصى كثافة، وغالبًا ما تكون قريبة من 100٪ من الكثافة النظرية للمادة الصلبة.

نقاء المادة وحجم الجسيمات

تؤثر خصائص المسحوق الأولي بشكل كبير على المنتج النهائي. يمكن للملوثات أن تتداخل مع عملية الانتشار وتضعف الجزء النهائي.

حجم الجسيمات مهم أيضًا. تحتوي المساحيق الدقيقة بشكل عام على مساحة سطح أكبر ونقاط اتصال أكثر، مما يسمح لها بالتلبيد في درجات حرارة أقل وتحقيق كثافات نهائية أعلى.

كيفية تطبيق هذا على مشروعك

يجب أن يسترشد نهجك في التلبيد بالنتيجة المحددة التي تحتاج إلى تحقيقها لمادتك وتطبيقك.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء من مواد ذات نقاط انصهار عالية: التلبيد هو مسارك الأكثر عملية وكفاءة في استخدام الطاقة، مما يسمح لك بتجاوز التحديات القصوى المتمثلة في تسييل مواد مثل السيراميك أو التنغستن.

- إذا كان تركيزك الأساسي هو تحقيق مسامية محددة (على سبيل المثال، للمرشحات أو المحامل ذاتية التشحيم): يوفر التلبيد تحكمًا لا مثيل له، مما يسمح لك بإيقاف العملية عمدًا للاحتفاظ بمستوى مرغوب فيه من الفراغات المترابطة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعدنية أو السيراميكية المعقدة: تعد تكنولوجيا المساحيق، التي تعتمد على التلبيد، مسارًا تصنيعيًا فعالاً واقتصاديًا للغاية لإنتاج مكونات قوية ذات شكل صافٍ.

من خلال إتقان التفاعل بين المسحوق والضغط والحرارة، يمكنك الاستفادة من التلبيد لإنشاء مكونات عالية الأداء يستحيل تحقيقها بوسائل أخرى.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. تحضير المسحوق | خلط المساحيق مع مواد رابطة | إنشاء مزيج موحد يحتفظ بالشكل |

| 2. الضغط | ضغط المسحوق في قالب | تشكيل "جزء أخضر" مع تلامس الجسيمات الوثيق |

| 3. التلبيد | التسخين المتحكم فيه في فرن | تنشيط الانتشار الذري لدمج الجسيمات في كتلة صلبة |

هل أنت مستعد لتسخير قوة التلبيد لموادك عالية الأداء؟ تتخصص KINTEK في معدات المختبرات الدقيقة وحلول الأفران اللازمة لإتقان هذه العملية الحاسمة. سواء كنت تعمل مع السيراميك المتقدم أو المعادن أو تطوير مواد جديدة، فإن خبرتنا تضمن لك تحقيق الكثافة والقوة والخصائص التي يتطلبها مشروعك. اتصل بخبراء التلبيد لدينا اليوم لمناقشة تطبيقك المحدد واكتشاف الحل المناسب لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري

- لماذا يكون التلبيد أسهل في وجود طور سائل؟ أطلق العنان لتكثيف أسرع ودرجة حرارة أقل

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- لماذا تعتبر بيئة التفريغ العالي ضرورية في معدات التلبيد لسبائك TiAl؟ ضمان الترابط المعدني عالي النقاء