في جوهره، التلبيد بالكبس الحراري هو عملية تصنيع تطبق درجة حرارة عالية وضغطًا ميكانيكيًا في وقت واحد على مادة مسحوقية. هذا الإجراء المزدوج يضغط و يدمج جزيئات المسحوق في مكون صلب وكثيف دون صهر المادة، مما يحقق كثافة وخصائص ميكانيكية فائقة مقارنة بطرق التلبيد التقليدية.

التمييز الحاسم للكبس الحراري هو التطبيق المتزامن للحرارة والضغط. هذا التآزر يتغلب على قيود الضغط والتسخين المنفصلين، مما يجعله أداة قوية لإنشاء مكونات عالية الأداء من المواد التي يصعب تكثيفها بطرق أخرى.

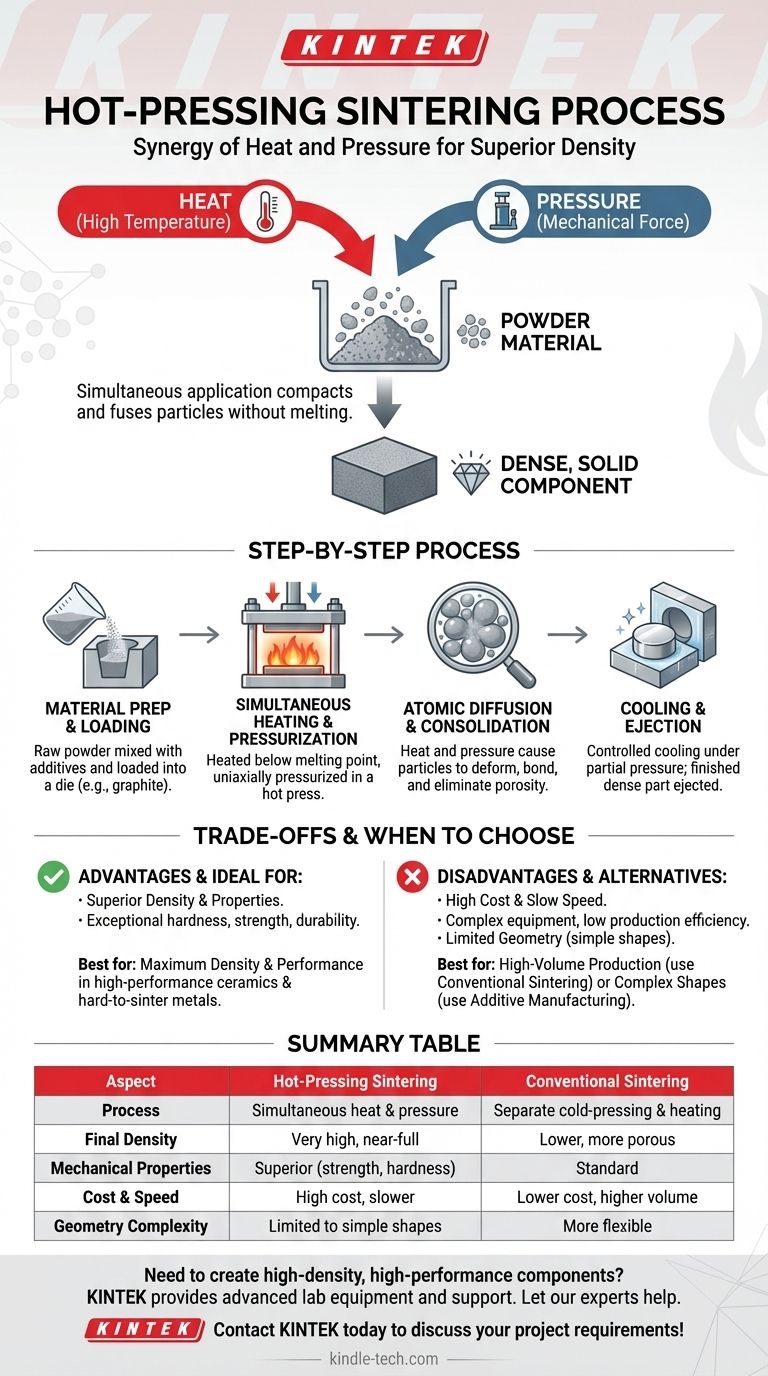

المبدأ الأساسي: تآزر الحرارة والضغط

الكبس الحراري هو تطور للتلبيد التقليدي، مصمم لتحقيق نتائج غير ممكنة بالحرارة وحدها. التطبيق المتزامن للحرارة والضغط هو مفتاح فعاليته.

كيف يختلف عن التلبيد التقليدي

عادةً ما يتضمن التلبيد التقليدي خطوتين متميزتين: أولاً، يتم كبس المسحوق على البارد ليأخذ شكلاً مرغوبًا (يُسمى "المكبوس الأخضر")، وثانيًا، يتم تسخين هذا المكبوس في فرن لدمج الجزيئات.

الكبس الحراري يدمج هاتين الخطوتين في خطوة واحدة متكاملة. يتم تسخين المسحوق أثناء تعرضه للضغط داخل قالب، مما يغير بشكل أساسي ديناميكيات التكثيف.

دور التطبيق المتزامن

توفر الحرارة الطاقة الحرارية اللازمة لجعل الذرات متحركة وتنتشر عبر حدود جزيئات المسحوق المجاورة. هذه هي الآلية الأساسية للتلبيد.

يوفر الضغط مساعدة ميكانيكية قوية. فهو يساعد على تكسير أي أغشية أكسيد على أسطح المسحوق تعيق الترابط، ويعيد ترتيب الجزيئات لإزالة الفراغات، ويعزز القوة الدافعة للانتشار الذري.

تنشيط عملية التلبيد

هذه القوة المزدوجة فعالة بشكل خاص للمواد ذات العيوب البلورية. الإجهاد المطبق ينشط هذه العيوب، مما يسرع عملية الانتشار ويسمح للمادة بالوصول إلى كثافة نهائية أعلى بكثير مما لو كانت تحت تأثير الحرارة وحدها.

عملية الكبس الحراري: نظرة خطوة بخطوة

عملية الكبس الحراري هي عملية يتم التحكم فيها بدرجة عالية حيث تتم إدارة درجة الحرارة والضغط والوقت بعناية لتحقيق النتيجة المرجوة.

الخطوة 1: تحضير وتحميل المادة

تبدأ العملية بالمسحوق الخام، والذي قد يكون معدنًا أو سيراميكًا أو مركبًا. غالبًا ما يتم خلط هذا المسحوق مع إضافات ثم يتم تحميله في قالب متين أو مصفوفة، مصنوعة عادةً من الجرافيت أو مادة مقاومة للحرارة.

الخطوة 2: التسخين والضغط المتزامن

هذه هي الخطوة المحددة. يتم وضع القالب الذي يحتوي على المسحوق في مكبس حراري، حيث يتم تسخينه إلى درجة حرارة أقل بقليل من نقطة انصهار المادة. في الوقت نفسه، يتم تطبيق ضغط أحادي المحور على المسحوق من خلال مكبس أو لقمة.

الخطوة 3: الانتشار الذري والتوحيد

تحت التأثير المشترك للحرارة والضغط، تتشوه جزيئات المسحوق وتبدأ في الاندماج. تهاجر الذرات عبر حدود الجزيئات، مما يقضي تدريجيًا على الفراغات المسامية بينها. تتحد المادة لتشكل كتلة صلبة وكثيفة.

الخطوة 4: التبريد والإخراج

بمجرد تحقيق الكثافة والوقت المطلوبين، يتم تبريد المكون بطريقة مضبوطة، وغالبًا ما يكون ذلك تحت ضغط جزئي لمنع العيوب. بعد التبريد، يتم إخراج الجزء النهائي والكثيف من القالب.

فهم المفاضلات في الكبس الحراري

على الرغم من قوته، فإن الكبس الحراري هو تقنية متخصصة ذات مجموعة مميزة من المزايا والعيوب تجعله مناسبًا لتطبيقات محددة.

الميزة الرئيسية: كثافة وخصائص فائقة

السبب الرئيسي لاستخدام الكبس الحراري هو تحقيق كثافة شبه كاملة. ينتج عن هذا مكونات ذات صلابة وقوة ومتانة استثنائية. إنها الطريقة المفضلة للسيراميك عالي الأداء مثل كربيد السيليكون والمعادن التي يصعب تلبيدها.

العيب الرئيسي: التكلفة ومعدل الإنتاج

تأتي الفوائد بتكلفة. آلات الكبس الحراري معقدة ومكلفة. يجب أن تتحمل القوالب الظروف القاسية ولها عمر محدود. العملية نفسها بطيئة، مما يؤدي إلى كفاءة إنتاج منخفضة وتكاليف عالية لكل جزء.

القيود: بساطة الشكل الهندسي

نظرًا لطبيعة تطبيق الضغط أحادي المحور داخل قالب صلب، يقتصر الكبس الحراري بشكل عام على إنتاج أجزاء ذات أشكال هندسية بسيطة نسبيًا، مثل الأقراص أو الكتل أو الأسطوانات.

متى تختار التلبيد بالكبس الحراري

يتطلب اختيار عملية التصنيع المناسبة مواءمة قدرات الطريقة مع الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء: استخدم الكبس الحراري للتطبيقات الحرجة حيث يكون تحقيق مسامية شبه صفرية وخصائص ميكانيكية فائقة أمرًا غير قابل للتفاوض.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة والكفاءة من حيث التكلفة: يعتبر التلبيد التقليدي أو قولبة حقن المساحيق خيارات أكثر ملاءمة للتطبيقات الأقل تطلبًا.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة: استكشف التصنيع الإضافي (الطباعة ثلاثية الأبعاد) أو القولبة بالحقن، حيث أن الكبس الحراري مقيد للأشكال المعقدة.

في نهاية المطاف، يعد اختيار الكبس الحراري قرارًا استراتيجيًا لإعطاء الأولوية لجودة المادة النهائية على تكلفة التصنيع وسرعته.

جدول ملخص:

| الجانب | التلبيد بالكبس الحراري | التلبيد التقليدي |

|---|---|---|

| العملية | تطبيق متزامن للحرارة والضغط | خطوات منفصلة للكبس على البارد والتسخين |

| الكثافة النهائية | عالية جدًا، كثافة شبه كاملة | أقل، وأكثر مسامية |

| الخصائص الميكانيكية | فائقة (القوة، الصلابة) | قياسية |

| التكلفة والسرعة | تكلفة عالية، إنتاج أبطأ | تكلفة أقل، حجم إنتاج أعلى |

| تعقيد الشكل الهندسي | محدود بالأشكال البسيطة (أقراص، كتل) | أكثر مرونة للأشكال المعقدة |

هل تحتاج إلى إنشاء مكونات عالية الكثافة وعالية الأداء؟ عملية الكبس الحراري مثالية لتحقيق خصائص مواد فائقة في السيراميك والمركبات والمعادن التي يصعب تلبيدها. في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والدعم الخبير الذي تحتاجه لإتقان هذه التقنية.

دع خبرائنا يساعدونك في اختيار الحل المناسب لأهداف البحث والتطوير أو الإنتاج لديك. اتصل بـ KINTEL اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي المزايا التي توفرها معدات التلبيد بالكبس الساخن لـ NASICON؟ تحقيق ألواح إلكتروليت صلبة كثيفة بنسبة 100%

- ما هو الدور الذي تلعبه مكبس التسخين عالي الحرارة في تلبيد NITE-SiC؟ تحسين عملية التكثيف الخاصة بك

- لماذا يعتبر التفريغ ضروريًا لتلبيد المركبات المعدنية السيراميكية؟ تحقيق نتائج نقية وعالية الكثافة

- كيف يؤثر وظيفة الضغط أحادي المحور لفرن الضغط الساخن بالتفريغ على البنية المجهرية للسيراميك ZrC-SiC؟