في جوهره، فإن عملية المُكلس الدوار هي طريقة معالجة حرارية مستمرة تُستخدم لإحداث تغييرات فيزيائية أو كيميائية في المواد الصلبة. يتم تغذية المادة من أحد طرفي أسطوانة كبيرة دوارة ومائلة قليلاً. أثناء دوران الأسطوانة، تتراكم المادة وتتحرك تدريجياً نحو طرف التفريغ السفلي، مما يضمن تعرض كل جسيم بشكل موحد لدرجة حرارة عالية يتم التحكم فيها، مما يدفع التفاعل أو التغير الطوري المطلوب.

التحدي الرئيسي في معالجة المواد الصلبة السائبة هو تحقيق منتج نهائي موحد ومتسق تمامًا. يتفوق المُكلس الدوار من خلال الجمع بين ثلاث حركات حرجة - الحركة المستمرة، والتحريك المستمر، والتحكم الحراري الدقيق - في عملية واحدة قوية.

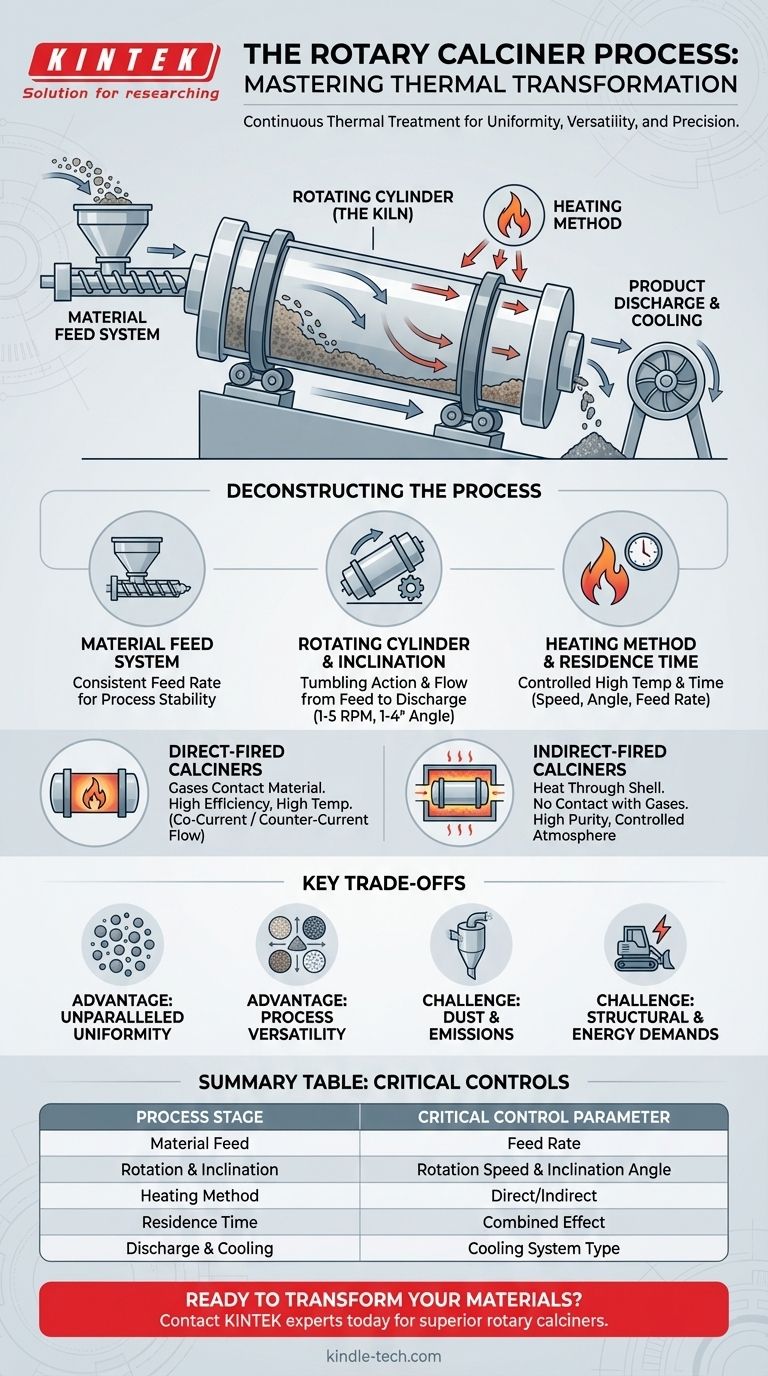

تفكيك عملية المُكلس الدوار

لفهم فعاليته، يجب علينا فحص المراحل والمكونات الرئيسية التي تحدد تشغيل المُكلس الدوار، والذي يشار إليه غالبًا باسم الفرن الدوار.

نظام تغذية المواد

تبدأ العملية بإدخال المواد الخام إلى الطرف العلوي، أو "طرف التغذية"، للمُكلس. يتم تحقيق ذلك عادةً باستخدام نظام متحكم فيه مثل مغذّي لولبي أو مزراب مغلق لضمان معدل تغذية ثابت ويمكن التنبؤ به، وهو أمر بالغ الأهمية لاستقرار العملية.

الأسطوانة الدوارة (الفرن)

هذا هو قلب النظام. الغلاف الأسطواني الفولاذي الطويل مبطن بمواد مقاومة للحرارة لتحمل درجات الحرارة العالية وحماية الغلاف. يتم تركيبه على بكرات ويتم تشغيله بواسطة نظام تروس كبير، مما يسمح له بالدوران بسرعة يمكن التحكم فيها (عادة 1-5 دورة في الدقيقة).

يتم ضبط الأسطوانة أيضًا بزاوية طفيفة، تتراوح عادة بين 1 و 4 درجات. هذا الميل، جنبًا إلى جنب مع الدوران، هو ما يتسبب في تكتل المادة وتدفقها بثبات من طرف التغذية إلى طرف التفريغ.

طريقة التسخين

الطريقة المستخدمة لتسخين المادة هي أهم متغير تصميم ويحدد تطبيق المُكلس. هناك منهجان أساسيان.

- المكالس ذات الإشعال المباشر: في هذا التصميم، تتدفق غازات الاحتراق الساخنة مباشرة عبر الأسطوانة، مما يخلق اتصالًا وثيقًا مع المادة. يمكن أن يتم ذلك في تدفق متزامن (تتحرك الغازات في نفس اتجاه المادة) أو تدفق عكسي (تتحرك الغازات في الاتجاه المعاكس).

- المكالس ذات الإشعال غير المباشر: هنا، يتم تغليف الأسطوانة الدوارة داخل فرن أكبر أو يتم تزويدها بغلاف تسخين خارجي. تنتقل الحرارة عبر جدار غلاف الأسطوانة إلى المادة في الداخل. لا تتلامس غازات الاحتراق أبدًا مع المادة، وهو أمر بالغ الأهمية للتطبيقات عالية النقاء.

التحكم في زمن المكوث

المدة التي تقضيها المادة داخل المُكلس تُعرف باسم زمن المكوث. هذا معلمة حاسمة يتم التحكم فيها بثلاثة عوامل رئيسية: سرعة دوران الأسطوانة، وزاوية الميل (المنحدر)، ومعدل تغذية المادة. يسمح تعديل هذه المتغيرات للمشغلين بالتحكم بدقة في مدى المعالجة الحرارية.

تفريغ المنتج والتبريد

بمجرد وصول المادة إلى الطرف السفلي للأسطوانة، يتم تفريغها كمنتج نهائي. غالبًا ما تخرج إلى مبرد دوار أو نوع آخر من أنظمة التبريد لخفض درجة حرارتها من أجل التعامل الآمن ومنع التفاعلات الثانوية غير المرغوب فيها.

فهم المفاضلات

على الرغم من قوتها، فإن المكالس الدوارة ليست حلاً شاملاً. يعد فهم مزاياها وتحدياتها المتأصلة أمرًا أساسيًا للتطبيق الصحيح.

الميزة الرئيسية: التوحيد القياسي الذي لا مثيل له

إن حركة المادة المتساقطة أو المتتالية هي أعظم قوة للمُكلس. إنها تعرض باستمرار أسطحًا جديدة لمصدر الحرارة وتعزز الخلط، مما ينتج عنه توزيع درجة حرارة موحد بشكل استثنائي في جميع أنحاء طبقة المادة، وبالتالي منتج متسق للغاية.

الميزة الرئيسية: تعدد استخدامات العملية

يمكن للمكالس الدوارة التعامل مع مجموعة واسعة من المواد، من المساحيق الناعمة والحبيبات إلى الركام الأكبر وحتى الملاط. إنها مناسبة تمامًا لمجموعة واسعة من العمليات بما في ذلك التجفيف والتحميص والنزع الحراري والتفاعلات الكيميائية المعقدة.

التحدي المحتمل: الغبار والانبعاثات

نفس حركة التقليب التي تضمن التوحيد يمكن أن تولد الغبار، خاصة مع المواد الناعمة أو الهشة. وهذا يستلزم نظامًا قويًا للتعامل مع الغازات العادمة، بما في ذلك الأعاصير وأكياس الترشيح، لالتقاط الجسيمات والامتثال للوائح البيئية.

التحدي المحتمل: المتطلبات الهيكلية والطاقية

هذه آلات كبيرة وثقيلة ومكلفة رأسمالياً. يمكن أن يؤدي سطحها الكبير إلى فقدان كبير للحرارة بالإشعاع، مما يجعل العزل وكفاءة الطاقة من الاعتبارات التصميمية الأساسية. كما أن الحد الأقصى لدرجة الحرارة التي يمكن تحقيقها في الوحدات ذات الإشعال غير المباشر يحدده الخصائص المعدنية لغلاف الأسطوانة نفسه.

الإشعال المباشر مقابل الإشعال غير المباشر: القرار الحاسم

يؤدي الاختيار بين التسخين المباشر وغير المباشر إلى تغيير جوهري في قدرات المُكلس وهو أهم قرار لأي تطبيق معين.

متى تختار الإشعال المباشر

تعتبر أنظمة الإشعال المباشر مثالية للعمليات القوية وعالية الحجم حيث يكون التلامس مع غازات الاحتراق مقبولًا أو حتى مفيدًا. إنها بشكل عام أكثر كفاءة حراريًا ويمكن أن تصل إلى درجات حرارة معالجة أعلى، مما يجعلها المعيار لصناعات مثل الأسمنت ومعالجة خامات المعادن.

متى تختار الإشعال غير المباشر

تعتبر أنظمة الإشعال غير المباشر ضرورية عندما تكون نقاوة المنتج ذات أهمية قصوى. من خلال عزل المادة عن مصدر التسخين، فإنه يمنع التلوث من نواتج الاحتراق. يسمح هذا التصميم أيضًا بالتحكم الدقيق في الغلاف الجوي الداخلي، مما يتيح العمليات التي تتطلب بيئة خاملة (على سبيل المثال، النيتروجين) أو مختزلة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار نهج التكليس الصحيح مواءمة قدرات المعدات مع هدفك الأساسي للعملية.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية والكفاءة الحرارية للمواد القوية: فإن المُكلس ذو الإشعال المباشر وعكس التيار هو دائمًا الحل الأكثر فعالية واقتصادية تقريبًا.

- إذا كان تركيزك الأساسي هو نقاوة المنتج والتحكم في الغلاف الجوي: فإن المُكلس ذو الإشعال غير المباشر أمر لا غنى عنه لمنع التلوث وإدارة بيئة العملية المحددة.

- إذا كنت تعالج مواد حساسة للحرارة أو دقيقة: يجب أن يكون التحكم الدقيق في زمن المكوث ومخطط درجة الحرارة، والذي يمكن تحقيقه في كلا النوعين ولكنه غالبًا ما يكون أكثر دقة في الأنظمة غير المباشرة، هو أولويتك القصوى.

من خلال فهم مبادئ العملية الأساسية هذه، يمكنك التعامل مع المُكلس الدوار ليس فقط كقطعة من المعدات، ولكن كأداة دقيقة لتحويل المواد.

جدول الملخص:

| مرحلة العملية | الوظيفة الرئيسية | معلمة التحكم الحرجة |

|---|---|---|

| تغذية المواد | إدخال المواد الخام إلى الأسطوانة | معدل التغذية |

| الدوران والميل | تقليب المادة وتحريكها عبر الفرن | سرعة الدوران وزاوية الميل |

| طريقة التسخين | تطبيق درجة حرارة عالية يتم التحكم فيها | إشعال مباشر (للكفاءة) أو إشعال غير مباشر (للنقاوة) |

| زمن المكوث | يحدد مدة المعالجة الحرارية | التأثير المشترك للسرعة والزاوية ومعدل التغذية |

| التفريغ والتبريد | إزالة المنتج النهائي وتثبيته | نوع نظام التبريد |

هل أنت مستعد لتحويل موادك بدقة؟

سواء كان هدفك هو المعالجة بكميات كبيرة باستخدام مُكلس دوار ذي إشعال مباشر أو تحقيق أقصى درجات نقاوة المنتج باستخدام نظام ذي إشعال غير مباشر، فإن KINTEK لديها الخبرة والمعدات لتلبية احتياجات مختبرك المحددة. تم تصميم مكالسنا الدوارة لتحقيق توحيد ومرونة وتحكم فائقين.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن للمُكلس الدوار من KINTEK تحسين المعالجة الحرارية لديك وتقديم منتج متسق وعالي الجودة.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

يسأل الناس أيضًا

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك

- ما هي الأنواع المختلفة للمفاعلات في الانحلال الحراري للبلاستيك؟ اختر النظام المناسب لنفاياتك

- ما هي أنواع مفاعلات التحلل الحراري المستخدمة في الصناعة؟ اختر التقنية المناسبة لمنتجك

- ما هي المعدات المستخدمة في التحلل الحراري؟ اختيار المفاعل المناسب للمواد الأولية والمنتجات الخاصة بك

- ما هي المناطق في الفرن الدوار في إنتاج الأسمنت؟ أتقن العملية الأساسية للحصول على كلنكر عالي الجودة