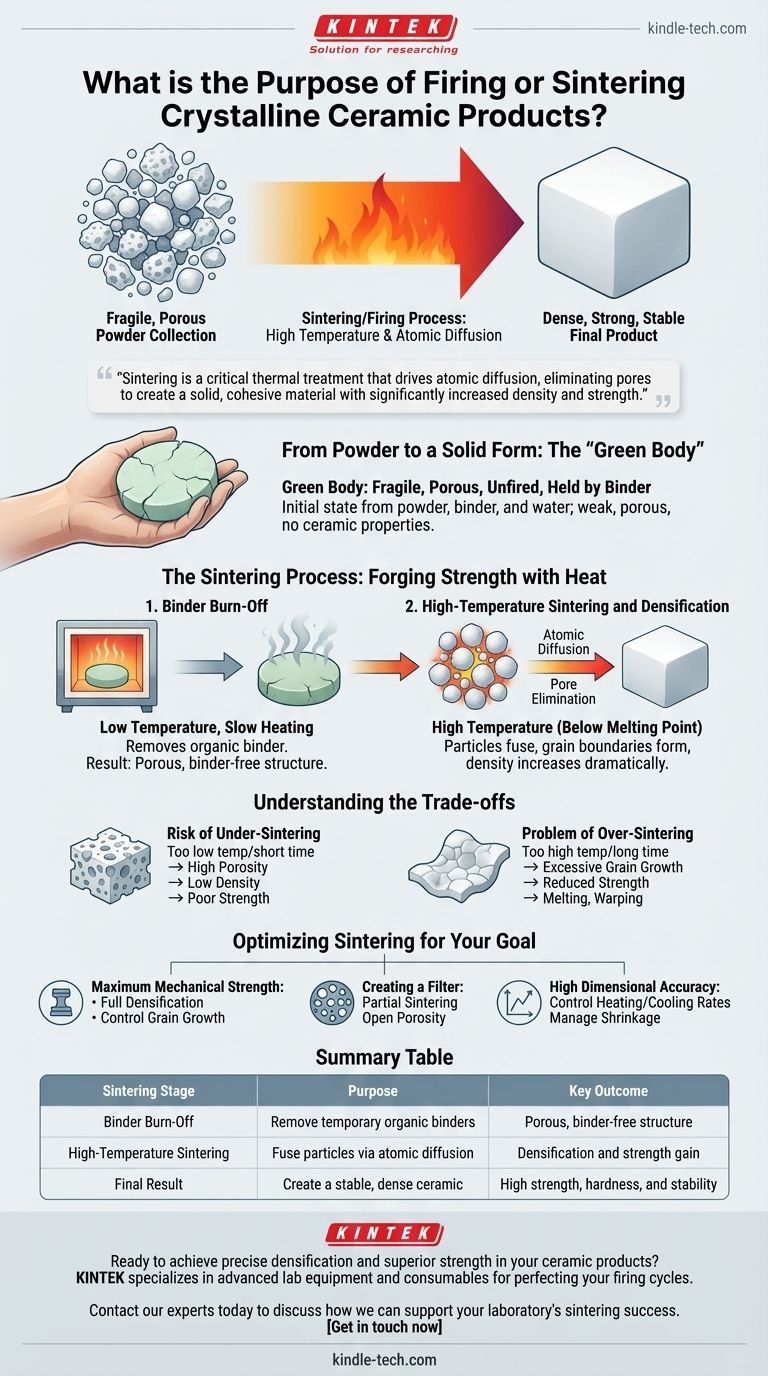

باختصار، الغرض من الحرق، أو التلبيد، هو تحويل مجموعة هشة ومسامية من جزيئات السيراميك إلى منتج نهائي كثيف وقوي ومستقر. تعمل هذه العملية ذات درجة الحرارة العالية على دمج الجزيئات الفردية معًا، مما يخلق بشكل أساسي الخصائص الميكانيكية والفيزيائية المرغوبة للسيراميك النهائي.

التلبيد ليس مجرد خطوة تجفيف أو تقوية؛ إنه معالجة حرارية حاسمة تدفع الانتشار الذري بين الجزيئات. تقضي هذه العملية على الفراغات (المسام) بينها، مما يخلق مادة صلبة ومتماسكة ذات كثافة وقوة متزايدة بشكل كبير.

من المسحوق إلى شكل صلب: "الجسم الأخضر"

لفهم سبب أهمية التلبيد، يجب عليك أولاً فهم حالة مادة السيراميك قبل دخولها الفرن مباشرة.

ما هو "الجسم الأخضر"؟

يبدأ منتج السيراميك كمسحوق ممزوج بعناية. غالبًا ما يتم دمج هذا المسحوق مع الماء ومادة رابطة مؤقتة لتكوين ملاط، والذي يتم تجفيفه بعد ذلك وضغطه في الشكل المطلوب. يُعرف هذا الجسم الأولي غير المحروق باسم "الجسم الأخضر".

هشاشة الحالة الأولية

الجسم الأخضر هش للغاية. يتم تثبيت جزيئاته معًا ميكانيكيًا فقط وبواسطة القوى اللاصقة الضعيفة للمادة الرابطة. إنه مسامي للغاية ولا يمتلك أيًا من القوة أو الصلابة أو المتانة التي نربطها بالسيراميك.

عملية التلبيد: صياغة القوة بالحرارة

تحدث عملية الحرق على مراحل متميزة، لكل منها غرض محدد في تحويل الجسم الأخضر الضعيف إلى جزء نهائي قوي.

الخطوة 1: حرق المادة الرابطة

تحدث المرحلة الأولى من التسخين عند درجة حرارة منخفضة نسبيًا. الهدف الأساسي هنا هو حرق المادة الرابطة العضوية التي استخدمت لتثبيت الجسم الأخضر معًا بعناية. يجب أن يتم ذلك ببطء لتجنب تشقق الجزء أثناء خروج غازات المادة الرابطة. بعد هذه المرحلة، يتكون الجسم من جزيئات السيراميك فقط، ولكنه لا يزال مساميًا وضعيفًا.

الخطوة 2: التلبيد عالي الحرارة والتكثيف

هذا هو جوهر عملية التلبيد. يتم رفع درجة الحرارة إلى نقطة أقل بقليل من درجة انصهار السيراميك. عند درجة الحرارة العالية هذه، تصبح الذرات عند نقاط التلامس بين جزيئات السيراميك الفردية متحركة للغاية.

يؤدي هذا الانتشار الذري إلى اندماج الجزيئات معًا، وتكوين روابط قوية وإنشاء "حدود حبيبية" مستمرة. مع اندماج الجزيئات، تتقلص المسام بينها ويتم التخلص منها في النهاية، مما يزيد بشكل كبير من كثافة المادة.

النتيجة: سيراميك قوي وكثيف

النتيجة النهائية للتلبيد الناجح هي عملية تسمى التكثيف. التخلص من المسامية وتكوين بنية بلورية مترابطة بإحكام هما المسؤولان مباشرة عن الخصائص الرئيسية للمنتج النهائي: القوة الميكانيكية العالية والصلابة والاستقرار الكيميائي.

فهم المفاضلات

يعد تحسين عملية التلبيد أمرًا بالغ الأهمية، حيث يمكن أن تؤدي الانحرافات في الوقت أو درجة الحرارة إلى المساس بالمنتج النهائي.

خطر التلبيد غير الكافي

إذا كانت درجة الحرارة منخفضة جدًا أو كان الوقت قصيرًا جدًا، فسيكون الانتشار الذري غير كافٍ. سيحتفظ السيراميك الناتج بمستويات عالية من المسامية، مما يؤدي إلى كثافة منخفضة وقوة ميكانيكية ضعيفة وأداء غير مقبول.

مشكلة التلبيد المفرط

على العكس من ذلك، إذا كانت درجة الحرارة مرتفعة جدًا أو استمرت لفترة طويلة جدًا، فقد تحدث ظاهرة تسمى نمو الحبيبات. في حين أن الجزء قد يكون كثيفًا، إلا أن الحبيبات الكبيرة بشكل مفرط يمكن أن تقلل أحيانًا من قوة المادة وصلابة الكسر. في الحالات القصوى، قد يبدأ الجزء في الذوبان أو التشوه أو فقدان دقته الأبعاد.

تحسين التلبيد لهدفك

تعتمد معلمات التلبيد المثالية على الغرض المقصود لمكون السيراميك بالكامل.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية: يتمثل الهدف في تحقيق تكثيف شبه كامل مع التحكم الدقيق في نمو الحبيبات من خلال الإدارة الدقيقة لدرجة الحرارة والوقت.

- إذا كان تركيزك الأساسي هو إنشاء مرشح: يتمثل الهدف في التلبيد الجزئي، حيث تترك عن قصد شبكة من المسامية المفتوحة مع الاستمرار في إنشاء روابط قوية بين الجزيئات لضمان السلامة الهيكلية.

- إذا كان تركيزك الأساسي هو تحقيق دقة أبعاد عالية: المفتاح هو التحكم بدقة في معدلات التسخين والتبريد لإدارة الانكماش المتوقع الذي يحدث أثناء التكثيف.

إتقان عملية التلبيد هو المفتاح لهندسة الخصائص النهائية للسيراميك لتلبية متطلبات التشغيل المحددة.

جدول الملخص:

| مرحلة التلبيد | الغرض | النتيجة الرئيسية |

|---|---|---|

| حرق المادة الرابطة | إزالة المواد الرابطة العضوية المؤقتة | هيكل مسامي وخالٍ من المادة الرابطة |

| التلبيد عالي الحرارة | صهر الجزيئات عبر الانتشار الذري | التكثيف واكتساب القوة |

| النتيجة النهائية | إنشاء سيراميك كثيف ومستقر | قوة وصلابة واستقرار عاليان |

هل أنت مستعد لتحقيق تكثيف دقيق وقوة فائقة في منتجات السيراميك الخاصة بك؟

تعد عملية التلبيد حاسمة لأداء منتجك النهائي. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لإتقان دورات الحرق الخاصة بك، مما يضمن الكثافة والقوة والدقة الأبعاد المثلى لتطبيقك المحدد - سواء كان ذلك لتحقيق أقصى قوة ميكانيكية أو للترشيح أو للدقة العالية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم نجاح التلبيد في مختبرك. تواصل الآن

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ماذا يتم بالترميد في فرن الكتم؟ دليل لتحليل دقيق للمحتوى غير العضوي

- كيف يعمل فرن الكبس الحراري عالي الحرارة؟ تحقيق تسخين موحد وخالٍ من الملوثات

- ما هو نطاق تسخين فرن المفل؟ من 800 درجة مئوية إلى 1800 درجة مئوية لاحتياجات مختبرك

- ما هو الفرق بين البوتقة والفرن؟ فهم مصدر الحرارة مقابل وعاء الاحتواء

- كيف يتم تحديد محتوى الرماد في فرن التجفيف؟ إتقان طريقة التحليل الوزني