في جوهره، الضغط الساخن هو عملية تلبيد متخصصة يتم فيها تطبيق درجة حرارة عالية وضغط هائل في وقت واحد على مادة مسحوقية. على عكس الطرق التقليدية التي تفصل الضغط والتسخين إلى خطوات مميزة، يجمع الضغط الساخن بينهما في عملية واحدة موحدة. هذا يجبر جزيئات المسحوق على الاندماج معًا لتشكيل مكون صلب كثيف دون الوصول إلى نقطة انصهار المادة.

السمة المميزة للضغط الساخن هي التطبيق المتزامن للحرارة والضغط. تم تصميم هذا النهج ذو الخطوة الواحدة لتحقيق كثافة وأداء فائقين للمادة عن طريق تقليل المسامية، ولكنه يضحي بالسرعة وقابلية التوسع للطرق الأخرى من أجل هذه الجودة الاستثنائية.

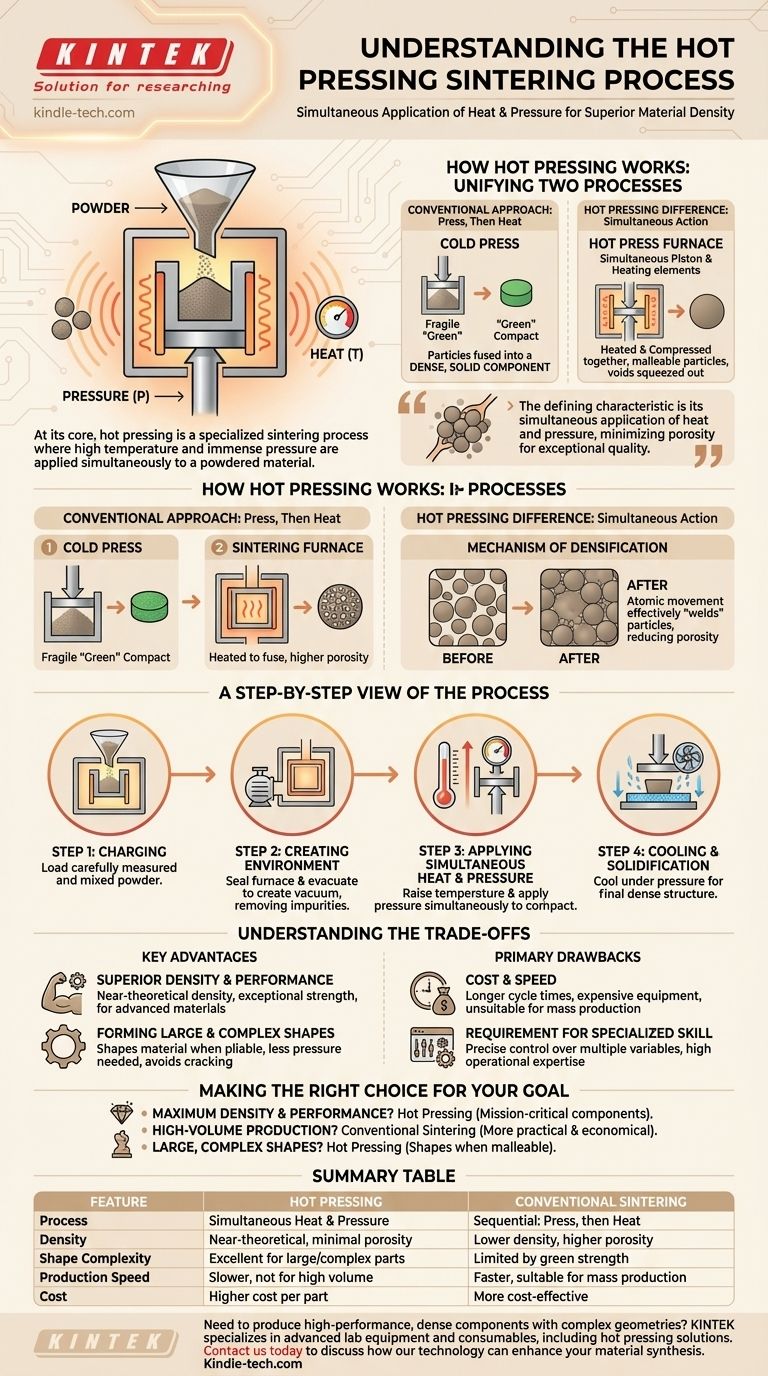

كيف يعمل الضغط الساخن: توحيد عمليتين

لفهم الضغط الساخن، من المفيد مقارنته بطرق التلبيد التقليدية حيث تكون الخطوات متسلسلة.

النهج التقليدي: الضغط، ثم التسخين

في العديد من عمليات التلبيد القياسية، يتم أولاً ضغط المسحوق في شكل مرغوب فيه في درجة حرارة الغرفة، وهي خطوة غالبًا ما تسمى "الضغط البارد". هذا يخلق مركبًا "أخضر" هشًا. بعد ذلك فقط يتم وضع هذا الجزء المشكل مسبقًا في فرن وتسخينه لدمج الجزيئات معًا.

الفرق في الضغط الساخن: عمل متزامن

يزيل الضغط الساخن هذا الفصل. يتم وضع المسحوق الخام مباشرة في قالب، عادة ما يكون مصنوعًا من الجرافيت، والذي يتم تسخينه بعد ذلك بينما يتم تطبيق الضغط الميكانيكي بنشاط.

عن طريق تسخين المادة أثناء ضغطها، تصبح الجزيئات أكثر مرونة وقابلية للتشكيل. هذا يسمح لها بالتشوه والترابط بشكل أكثر فعالية، مما يضغط على الفراغات بينها بكفاءة أكبر.

آلية التكثيف

على المستوى المجهري، يسرع الجمع بين الحرارة والضغط انتشار الذرات عبر حدود جزيئات المسحوق الفردية. هذا الحركة الذرية "تلحم" الجزيئات معًا بشكل فعال، مما يقلل من المساحة الفارغة (المسامية) ويخلق كتلة صلبة موحدة عالية الكثافة.

نظرة خطوة بخطوة على العملية

توفر دورة الضغط الساخن الفراغي النموذجية توضيحًا واضحًا للمراحل الرئيسية المتضمنة في تقنية التصنيع المتقدمة هذه.

الخطوة 1: الشحن

تبدأ العملية بتحميل المسحوق المقاس والمخلوط بعناية في القالب أو القالب داخل فرن الضغط الساخن.

الخطوة 2: تهيئة البيئة

يتم إغلاق الفرن وإخلائه لإنشاء فراغ. هذه الخطوة الحاسمة تزيل الغازات والشوائب المحتملة التي يمكن أن تتداخل مع عملية الترابط أو تؤدي إلى عيوب في المنتج النهائي.

الخطوة 3: تطبيق الحرارة والضغط المتزامنين

يتم رفع درجة حرارة الفرن إلى درجة حرارة التلبيد المستهدفة، والتي تكون أقل من نقطة انصهار المادة. في الوقت نفسه، يتم تطبيق كمية محددة من الضغط من خلال مكبس أو غطاس، مما يضغط على المسحوق الساخن الآن.

الخطوة 4: التبريد والتصلب

بعد الاحتفاظ بالمادة عند درجة الحرارة والضغط المحددين لفترة زمنية محددة مسبقًا، يتم تبريد النظام بعناية. يتم عادةً الحفاظ على الضغط خلال مرحلة التبريد الأولية لضمان تصلب الجزء في هيكله النهائي الكثيف.

فهم المفاضلات

الضغط الساخن أداة قوية ولكنها متخصصة للغاية. يعتمد اختيارها بالكامل على الموازنة بين مزاياها الفريدة وقيودها المتأصلة.

الميزة الرئيسية: كثافة وأداء فائقان

الفائدة الأساسية للضغط الساخن هي القدرة على إنتاج أجزاء بكثافة شبه نظرية. من خلال القضاء على المسامية بفعالية، تنتج العملية مكونات ذات قوة ميكانيكية استثنائية وصلابة وأداء عام، خاصة للمواد المتقدمة مثل السيراميك التقني والكربيدات الملحومة.

الميزة الرئيسية: تشكيل أشكال كبيرة ومعقدة

نظرًا لأن المادة تتشكل وهي ساخنة وأكثر مرونة، غالبًا ما يتطلب الأمر ضغطًا أقل مقارنة بالضغط البارد. هذا يسمح بإنشاء أجزاء كبيرة جدًا أو مكونات ذات أشكال هندسية معقدة تكون عرضة للتشقق أو التشوه باستخدام طرق أخرى.

العيب الأساسي: التكلفة والسرعة

الضغط الساخن ليس طريقة إنتاج بكميات كبيرة. أوقات الدورة أطول بكثير، والمعدات أغلى، والعملية أكثر استهلاكًا للطاقة. يؤدي هذا إلى ارتفاع التكلفة لكل جزء، مما يجعله غير مناسب للإنتاج الضخم.

متطلبات المهارة المتخصصة

تتطلب العملية تحكمًا دقيقًا في متغيرات متعددة في وقت واحد - درجة الحرارة والضغط ومستويات الفراغ والتوقيت. يتطلب ذلك خبرة تشغيلية عالية وتحكمًا معقدًا في العملية لتحقيق نتائج قابلة للتكرار وعالية الجودة.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار الضغط الساخن فهمًا واضحًا للمتطلبات غير القابلة للتفاوض لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى كثافة وأداء للمادة: غالبًا ما يكون الضغط الساخن هو الخيار الأفضل، خاصة للمكونات الحيوية المصنوعة من مواد متقدمة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وكفاءة التكلفة: فإن العملية التقليدية متعددة الخطوات التي تتضمن الضغط البارد متبوعًا بالتلبيد في الفرن هي دائمًا الحل الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء كبيرة وغير مشوهة أو معقدة هندسيًا: يوفر الضغط الساخن ميزة مميزة عن طريق تشكيل المادة عندما تكون أكثر مرونة ومقاومة للكسر.

في النهاية، الضغط الساخن هو أداة تصنيع عالية الدقة مخصصة للتطبيقات التي لا يمكن فيها المساومة على جودة المواد النهائية.

جدول الملخص:

| الميزة | الضغط الساخن | التلبيد التقليدي |

|---|---|---|

| العملية | حرارة وضغط متزامنان | متسلسل: ضغط، ثم تسخين |

| الكثافة | شبه نظرية، مسامية ضئيلة | كثافة أقل، مسامية أعلى |

| تعقيد الشكل | ممتاز للأجزاء الكبيرة/المعقدة | محدود بقوة الجزء الأخضر |

| سرعة الإنتاج | أبطأ، ليس للكميات الكبيرة | أسرع، مناسب للإنتاج الضخم |

| التكلفة | تكلفة أعلى لكل جزء | أكثر فعالية من حيث التكلفة |

هل تحتاج إلى إنتاج مكونات عالية الأداء وكثيفة ذات أشكال هندسية معقدة؟

تتخصص KINTEK في المعدات والمواد الاستهلاكية المختبرية المتقدمة، بما في ذلك حلول الضغط الساخن المصممة لتطبيقات المختبرات والبحث الصعبة. تضمن خبرتنا تحقيق كثافة مواد فائقة وأشكال دقيقة لمشاريعك الأكثر أهمية.

اتصل بنا اليوم لمناقشة كيف يمكن لتقنية الضغط الساخن لدينا تعزيز تركيب المواد وتلبية احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي أهمية التحكم الدقيق في درجة الحرارة في عملية ترشيح المصهور؟ تحقيق أقطاب كهربائية عالية الأداء من سبائك الليثيوم والألومنيوم

- لماذا يعتبر التحكم الدقيق في درجة الحرارة ضروريًا للضغط الساخن الفراغي لـ SiC/Cu؟ إتقان طور Cu9Si البيني

- لماذا يعتبر التفريغ ضروريًا لتلبيد المركبات المعدنية السيراميكية؟ تحقيق نتائج نقية وعالية الكثافة

- كيف يؤثر وظيفة الضغط أحادي المحور لفرن الضغط الساخن بالتفريغ على البنية المجهرية للسيراميك ZrC-SiC؟

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6