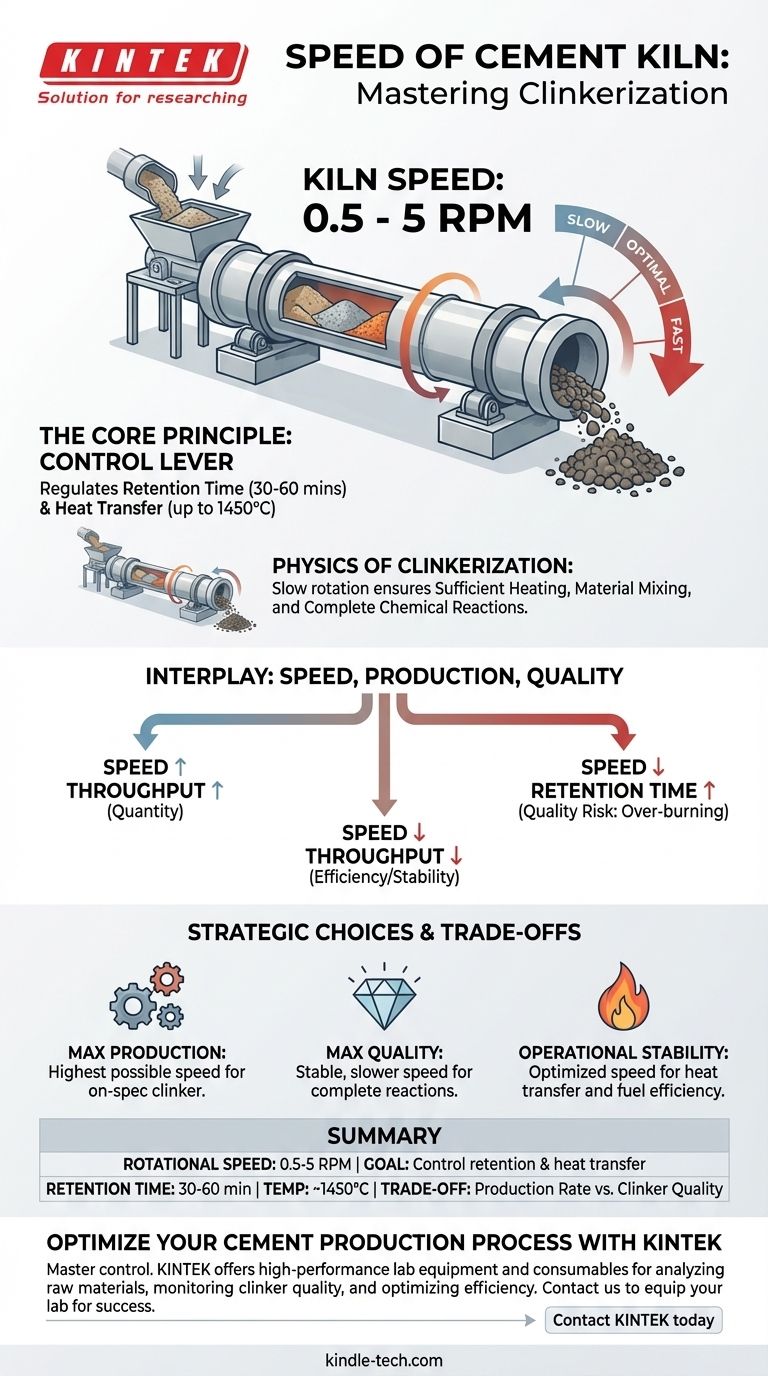

سرعة دوران فرن الأسمنت بطيئة عن قصد، حيث تعمل عادةً بين 0.5 و 5 دورات في الدقيقة (RPM). هذه السرعة ليست ثابتة بل هي متغير حاسم في العملية يقوم مشغلو المصنع بضبطه بعناية. الهدف ليس تحريك المواد بسرعة، بل التحكم بدقة في التفاعلات الكيميائية التي تحول المواد الخام إلى كلنكر الأسمنت.

المبدأ الأساسي الذي يجب فهمه هو أن سرعة الفرن هي رافعة تحكم في زمن المكوث وانتقال الحرارة. إنها تحدد المدة التي تتعرض فيها المادة للحرارة الشديدة، مما يحدد بشكل مباشر جودة المنتج النهائي وكفاءة العملية برمتها.

لماذا هذا الدوران البطيء؟ فيزياء عملية التكلُّر

الوظيفة الأساسية للفرن الدوار هي تسخين مزيج مطحون ناعماً من الحجر الجيري والطين ومواد أخرى إلى حوالي 1450 درجة مئوية (2640 درجة فهرنهايت). هذه العملية، المسماة التكلُّر (Clinkerization)، تتضمن سلسلة من التفاعلات الكيميائية المعقدة التي يجب أن تحدث على مدى فترة زمنية محددة.

تحديد زمن المكوث

زمن المكوث (Retention Time) هو إجمالي الوقت الذي تقضيه جسيمات المادة الخام في الانتقال من مدخل الفرن إلى مخرجه. الدوران البطيء، مقترنًا بالزاوية المنحدرة قليلاً للفرن، يضمن أن تستغرق هذه الرحلة القدر المطلوب من الوقت، عادةً حوالي 30-60 دقيقة.

الحاجة إلى تسخين كافٍ

لا يمكن الاستعجال في التحول الكيميائي إلى كلنكر الأسمنت. السرعات الأبطأ تزيد من زمن المكوث، مما يمنح المادة وقتاً كافياً لامتصاص الحرارة ولتفكك الروابط الكيميائية الضرورية وإعادة تشكيلها لتكوين الهياكل البلورية المرغوبة.

ضمان خلط المواد

الفعل المتدحرج البطيء ضروري أيضاً من أجل التجانس (Homogenization). إنه يعرض باستمرار أسطح جديدة لطبقة المادة للغازات الساخنة والحرارة المشعة من اللهب، مما يضمن تفاعلاً موحداً وكاملاً في جميع أنحاء الحجم الكلي للمادة.

التفاعل بين السرعة والإنتاج والجودة

سرعة الفرن هي موازنة مستمرة بين ثلاثة عوامل متنافسة: جودة الكلنكر، ومعدل الإنتاج، والكفاءة الإجمالية للنظام.

السرعة والإنتاجية المادية

بأبسط المعاني، فإن سرعة الدوران الأسرع تدفع المزيد من المواد عبر الفرن، مما يزيد من معدل الإنتاج المحتمل (مقاساً بالأطنان يومياً). هذا هو جزء "الكمية" في المعادلة.

موازنة الجودة مقابل الكمية

ومع ذلك، فإن زيادة السرعة تقلل من زمن المكوث. إذا تحركت المادة عبر الفرن بسرعة كبيرة، فإن عملية التكلُّر ستكون غير مكتملة. وهذا يؤدي إلى منتج ذي جودة رديئة بخصائص كيميائية غير مرغوب فيها، مثل ارتفاع نسبة الجير الحر، مما يضعف الأسمنت النهائي.

التأثير على انتقال الحرارة

تؤثر السرعة أيضاً على مدى كفاءة انتقال الحرارة من اللهب وتيار الغاز الساخن إلى المادة. عندما يدور الفرن، فإنه يرفع المادة، التي تتساقط بعد ذلك عبر الغازات الساخنة. السرعة الصحيحة تحسن من "ستارة" المادة هذه لتحقيق أقصى قدر من امتصاص الحرارة.

فهم المفاضلات

لا توجد سرعة "مثلى" واحدة. إن عدد الدورات في الدقيقة الأمثل ديناميكي ويعتمد على تصميم الفرن المحدد، ونوع الوقود، والتكوين الكيميائي للمواد الخام. يجب على المشغلين تعديل السرعة باستمرار للتنقل بين المفاضلات الحرجة.

مخاطر التشغيل بسرعة كبيرة

دفع الفرن بسرعة كبيرة يخاطر بشكل مباشر بـ الاحتراق غير المكتمل والتكلُّر غير المكتمل. وهذا لا ينتج عنه كلنكر دون المستوى فحسب، بل يمكن أن يؤدي أيضاً إلى عدم استقرار العملية، وتلف في الطلاء الواقي داخل الفرن، وهدر للوقود.

مخاطر التشغيل ببطء شديد

تشغيل الفرن ببطء شديد يمكن أن يؤدي إلى الإفراط في حرق الكلنكر. وهذا يخلق كتلًا كبيرة وكثيفة يصعب طحنها في مطحنة الأسمنت اللاحقة، مما يستهلك طاقة زائدة. كما أنه يقلل بشكل غير ضروري من معدل إنتاج المصنع، مما يجعل العملية أقل اقتصادية.

اتخاذ الخيار الصحيح لهدفك

إن سرعة الفرن المستهدفة هي دائماً قرار استراتيجي يعتمد على الهدف الأساسي للمصنع في أي لحظة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاج إلى أقصى حد: فسوف تعمل بأعلى سرعة ممكنة لا تزال تسمح بإنتاج كلنكر مطابق للمواصفات وعالي الجودة.

- إذا كان تركيزك الأساسي هو ضمان أقصى جودة للكلنكر: فسوف تعطي الأولوية لسرعة ثابتة وأبطأ قليلاً لضمان اكتمال التفاعلات الكيميائية والنمو البلوري المثالي.

- إذا كان تركيزك الأساسي هو الاستقرار التشغيلي وكفاءة استهلاك الوقود: فسوف تجد سرعة ثابتة ومُحسّنة تحافظ على طلاء داخلي صحي للفرن وتعظم انتقال الحرارة، متجنباً التغييرات الجذرية.

في نهاية المطاف، يعد التحكم في الدوران البطيء للفرن هو فن الموازنة بين الكيمياء والديناميكا الحرارية والاقتصاد في صميم تصنيع الأسمنت.

جدول ملخص:

| الجانب الرئيسي | النطاق النموذجي / الأهمية |

|---|---|

| سرعة الدوران | 0.5 - 5 دورة في الدقيقة |

| الهدف الأساسي | التحكم في زمن المكوث وانتقال الحرارة |

| زمن المكوث النموذجي | 30 - 60 دقيقة |

| درجة حرارة التكلُّر | ~1450 درجة مئوية (2640 درجة فهرنهايت) |

| المفاضلة الرئيسية | معدل الإنتاج مقابل جودة الكلنكر |

حسّن عملية إنتاج الأسمنت لديك مع KINTEK

إن إتقان التحكم الدقيق في دوران فرنك هو مجرد جزء واحد من تحقيق أقصى قدر من الكفاءة وجودة المنتج. تتخصص KINTEK في توفير معدات المختبرات عالية الأداء والمواد الاستهلاكية الأساسية لتحليل المواد الخام، ومراقبة جودة الكلنكر، وتحسين عملية التصنيع بأكملها.

سواء كنت تركز على زيادة الإنتاج إلى أقصى حد، أو ضمان جودة كلنكر فائقة، أو تحسين كفاءة استهلاك الوقود، فإن امتلاك الأدوات التحليلية الصحيحة أمر بالغ الأهمية. دع خبرائنا يساعدونك في تجهيز مختبرك لتحقيق النجاح.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لحلولنا دعم أهداف إنتاج الأسمنت لديك.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

يسأل الناس أيضًا

- ما هو الغرض من الكالسينر؟ تعزيز الكفاءة في المعالجة بدرجات الحرارة العالية

- ما هو الفرق بين التحميص والتكليس؟ دليل المعالجة في درجات الحرارة العالية

- ما هي أنواع مفاعلات التحلل الحراري المستخدمة في الصناعة؟ اختر التقنية المناسبة لمنتجك

- ما هي المعدات المستخدمة في التحلل الحراري؟ اختيار المفاعل المناسب للمواد الأولية والمنتجات الخاصة بك

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك