بأبسط العبارات، الرش هو عملية فيزيائية تستخدم لإنشاء أغشية رقيقة جدًا من المواد. يعمل عن طريق قصف مادة مصدر، تُعرف بالهدف (target)، بأيونات عالية الطاقة داخل فراغ، مما يؤدي إلى إزاحة الذرات من الهدف وترسيبها على ركيزة لتشكيل طبقة طلاء.

الرش هو في الأساس عملية نقل زخم، تشبه لعبة البلياردو المجهرية. باستخدام أيونات الغاز النشطة "ككرة عصا" لضرب الذرات على الهدف، فإنه يوفر طريقة عالية التحكم ومتعددة الاستخدامات لبناء أغشية عالية النقاء ذرة تلو الأخرى.

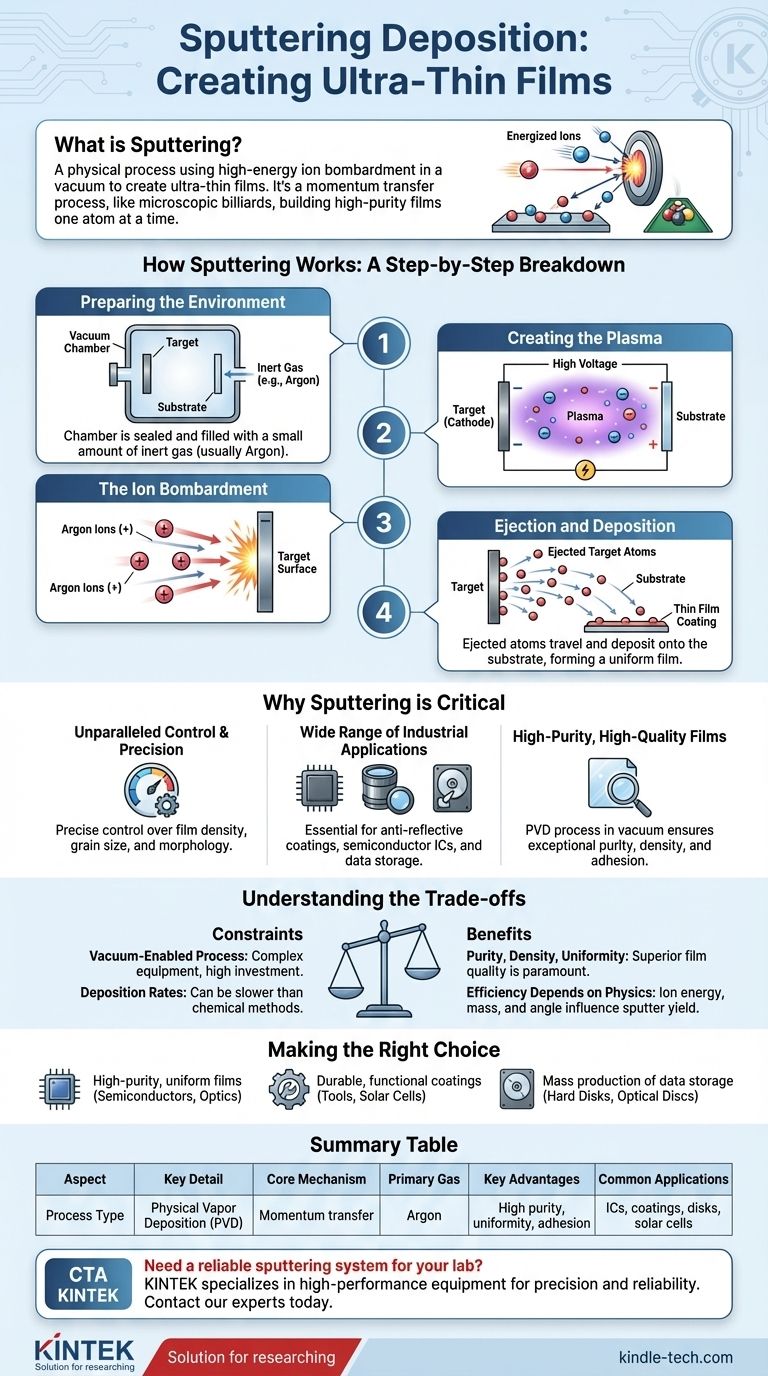

كيف يعمل الرش: تفصيل خطوة بخطوة

لفهم قيمة الرش، يجب علينا أولاً فهم آلياته الأساسية. تتم العملية بأكملها داخل غرفة تفريغ محكمة الإغلاق لضمان نقاء وجودة الفيلم الناتج.

الخطوة 1: تحضير البيئة

تبدأ العملية بوضع كل من الركيزة (الشيء المراد طلاؤه) والهدف (المادة المصدر للطلاء) في غرفة تفريغ. ثم تُملأ هذه الغرفة بكمية صغيرة من غاز خامل، وهو في الغالب الأرجون.

الخطوة 2: إنشاء البلازما

يتم تطبيق جهد كهربائي عالٍ بين الهدف والركيزة، حيث يعمل الهدف كقطب سالب (كاثود). يؤدي هذا المجال الكهربائي القوي إلى تنشيط الغرفة وتجريد الإلكترونات من ذرات الأرجون، مما يؤدي إلى إنشاء غاز متأين متوهج يُعرف باسم البلازما.

الخطوة 3: قصف الأيونات

تتسارع أيونات الأرجون المشحونة إيجابًا التي تكونت في البلازما بقوة نحو الهدف المشحون سلبًا. تتصادم هذه الأيونات مع سطح الهدف بسرعات عالية جدًا.

الخطوة 4: القذف والترسيب

يؤدي هذا القصف عالي الطاقة إلى إزاحة الذرات ماديًا من سطح مادة الهدف. تنتقل هذه الذرات المقذوفة عبر غرفة التفريغ وتهبط على الركيزة، وتتراكم تدريجيًا لتشكيل طبقة رقيقة وموحدة.

لماذا يعتبر الرش تقنية حاسمة

الرش ليس مجرد فضول مخبري؛ إنه تقنية أساسية في التصنيع الحديث. ينتج استخدامه الواسع عن المزايا الفريدة التي يقدمها مقارنة بطرق الترسيب الأخرى.

تحكم ودقة لا مثيل لهما

يسمح الرش بالتحكم الدقيق في خصائص الفيلم النهائي. من خلال إدارة عوامل مثل ضغط الغاز والجهد ودرجة الحرارة، يمكن للمهندسين ضبط كثافة الفيلم وحجم حبيباته وشكله بدقة، مما يضمن استيفائه للمواصفات الدقيقة.

نطاق واسع من التطبيقات الصناعية

تتجلى مرونة الرش في تطبيقاته عبر العديد من الصناعات. إنه ضروري لإنشاء طلاءات مضادة للانعكاس على الزجاج، وترسيب الطبقات المعدنية على الأقراص الصلبة وأقراص DVD للكمبيوتر، ومعالجة الدوائر المتكاملة في صناعة أشباه الموصلات.

أغشية عالية النقاء والجودة

نظرًا لأن الرش هو عملية ترسيب فيزيائي بالبخار (PVD) تحدث في فراغ، فإنه يتجنب التفاعلات الكيميائية والملوثات الشائعة في الطرق الأخرى. ينتج عن ذلك طلاءات نقية وكثيفة بشكل استثنائي مع التصاق قوي بالركيزة.

فهم المقايضات

على الرغم من قوته، فإن الرش هو أداة محددة يتم اختيارها لفوائدها المميزة. فهم قيودها التشغيلية هو المفتاح لتقدير دورها.

إنها عملية تتطلب فراغًا

يتطلب بيئة فراغ عالية مما يعني أن معدات الرش معقدة وتمثل استثمارًا رأسماليًا كبيرًا. لا يمكن إجراء العملية في بيئة مفتوحة.

يمكن أن تكون معدلات الترسيب عاملاً

مقارنة ببعض طرق الترسيب الكيميائي، يمكن أن تكون عملية الرش أبطأ. المقايضة عادة ما تكون بين السرعة والجودة؛ يتم اختيار الرش عندما تكون نقاء وكثافة وتوحيد الفيلم أكثر أهمية من السرعة الخام للترسيب.

الكفاءة تعتمد على الفيزياء

تخضع فعالية العملية لقوانين الفيزياء. طاقة وكتلة وزاوية الأيونات القاذفة، بالإضافة إلى طاقة الارتباط لذرات الهدف، كلها تؤثر على "عائد الرش" - عدد الذرات المقذوفة لكل أيون وارد.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة الترسيب كليًا على النتيجة المرجوة. يتفوق الرش في السيناريوهات التي تكون فيها الدقة والجودة أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي على أغشية عالية النقاء وموحدة: الرش هو المعيار الصناعي لتطبيقات مثل أشباه الموصلات والمكونات البصرية حيث جودة الفيلم غير قابلة للتفاوض.

- إذا كان تركيزك الأساسي على طلاءات متينة وعملية: هذه الطريقة هي خيار رائد لإنشاء طلاءات أدوات مقاومة للتآكل، وتشطيبات زخرفية، وطبقات موصلة على الخلايا الشمسية.

- إذا كان تركيزك الأساسي على الإنتاج الضخم لوسائط تخزين البيانات: موثوقية ودقة الرش تجعلها التقنية الأساسية لتصنيع الأقراص الصلبة للكمبيوتر والأقراص البصرية.

في النهاية، يمكّننا الرش من هندسة المواد على المستوى الذري، وبناء الأسطح عالية الأداء التي تدفع التكنولوجيا الحديثة.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| نوع العملية | الترسيب الفيزيائي بالبخار (PVD) |

| الآلية الأساسية | نقل الزخم من قصف الأيونات |

| الغاز الأساسي المستخدم | الأرجون |

| المزايا الرئيسية | نقاء عالي للفيلم، توحيد ممتاز، التصاق قوي |

| التطبيقات الشائعة | الدوائر المتكاملة لأشباه الموصلات، الطلاءات البصرية، الأقراص الصلبة، الخلايا الشمسية |

هل تحتاج إلى نظام رش موثوق به لأبحاث الأغشية الرقيقة في مختبرك أو للإنتاج؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة الترسيب بالرش المصممة للدقة والموثوقية. سواء كنت تقوم بتطوير أجهزة أشباه الموصلات، أو الطلاءات البصرية، أو المواد المتقدمة، تضمن حلولنا أغشية عالية النقاء وموحدة ضرورية لنجاحك.

اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لتقنية الرش من KINTEK أن تعزز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قطب قرص البلاتين الدوار للتطبيقات الكهروكيميائية

يسأل الناس أيضًا

- ما هي الاحتياطات التي يجب اتباعها عند العمل في المختبر؟ تنمية عقلية الوعي الاستباقي

- كيف تضمن المجمدات فائقة البرودة (ULT) سلامة العينات الميكروبيولوجية؟ الحفاظ على الاستقرار للبحث الحاسم

- ما هو الدور الذي تلعبه الفرن الصناعي في المعالجة المسبقة للوحات PCB النفايات؟ أتمتة التفكيك الحراري بدقة

- هل الماس موصل للحرارة أفضل من الجرافيت؟ كشف الأسرار الذرية للتوصيل الحراري

- ما مدى دقة أجهزة اختبار الماس؟ دليل لقدراتها وحدودها الحقيقية

- ما هي مساوئ الكتلة الحيوية على البيئة؟ فضح أسطورة "الخضراء"

- ما هي وظيفة جهاز طلاء الرش (sputter coater)؟ تحقيق ترسيب فائق للأغشية الرقيقة لتحليل المجهر الإلكتروني الماسح (SEM) والإلكترونيات

- لماذا من الضروري استخدام محرك ميكانيكي أو شاكر أثناء تجارب تحلل الأصباغ الآزوية؟ حسّن نتائجك