في جوهرها، التذرية هي عملية فيزيائية تُستخدم لترسيب أغشية رقيقة للغاية من المعدن على سطح. تعمل هذه العملية عن طريق قصف كتلة صلبة من المعدن المصدر، تسمى "الهدف"، بأيونات نشطة من غاز خامل داخل فراغ. يكون هذا القصف على المستوى الذري قويًا بما يكفي لطرد ذرات فردية من الهدف، والتي تنتقل بعد ذلك عبر الغرفة وتغطي جسمًا مرغوبًا، أو "ركيزة"، طبقة تلو الأخرى على المستوى الذري.

يمكن فهم التذرية على أنها شكل متحكم فيه من التآكل الذري. باستخدام البلازما لإنشاء "مقذوفات" أيونية عالية الطاقة، يمكنك إزالة الذرات بدقة من مادة مصدر وإعادة ترسيبها لتشكيل طبقة عالية الجودة وفائقة الرقة على سطح آخر.

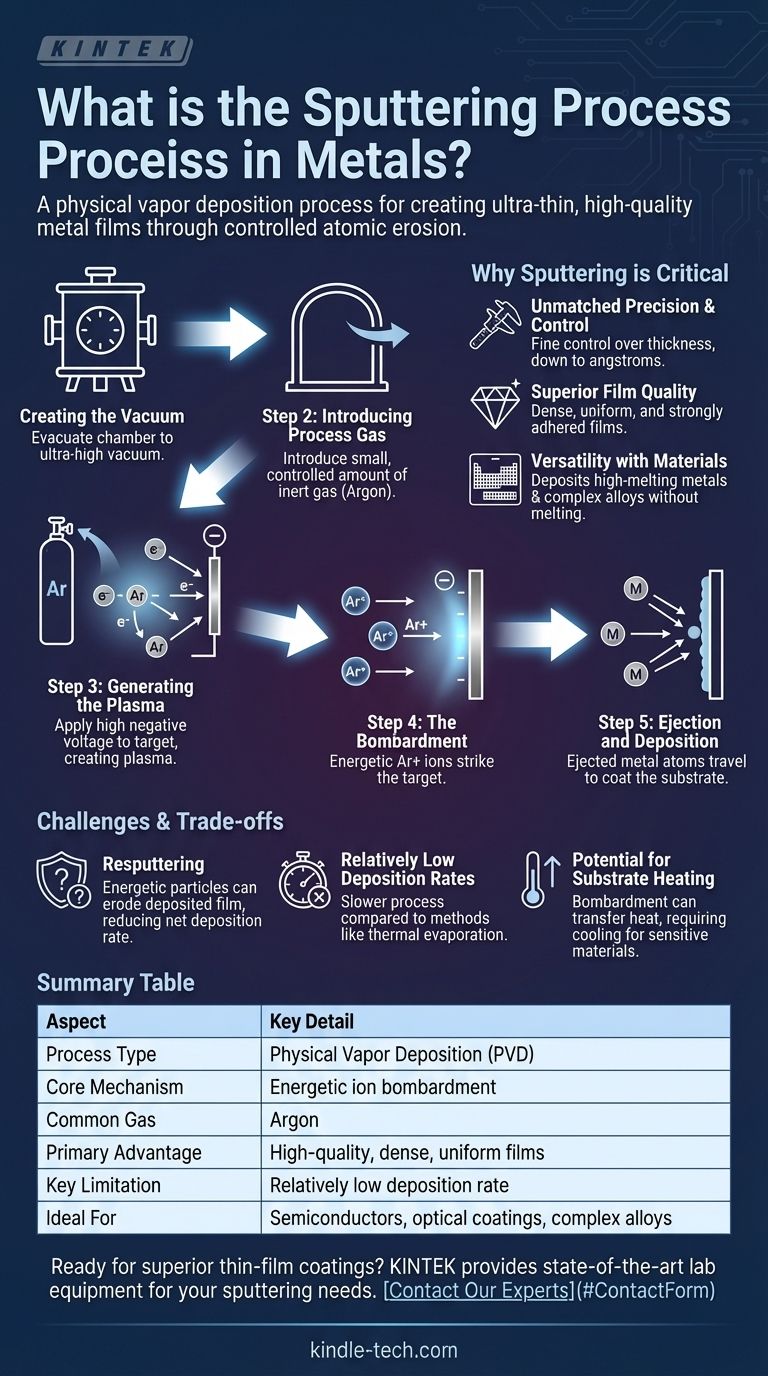

ميكانيكا التذرية: دليل خطوة بخطوة

عملية التذرية هي تسلسل متحكم فيه للغاية يحدث بالكامل داخل غرفة تفريغ متخصصة. كل خطوة حاسمة لتحقيق غشاء رقيق موحد ونقي.

الخطوة 1: إنشاء الفراغ

أولاً، يتم إخلاء الغرفة إلى فراغ فائق الارتفاع. هذا يزيل الهواء المحيط والملوثات الأخرى التي يمكن أن تتفاعل مع ذرات المعدن أو تتداخل مع مسارها إلى الركيزة.

الخطوة 2: إدخال غاز العملية

ثم يتم إدخال كمية صغيرة ومتحكم فيها بدقة من غاز خامل، وهو في الغالب الأرجون، إلى الغرفة. هذا الغاز ليس المقصود منه التفاعل كيميائيًا؛ سيتم استخدامه لإنشاء المقذوفات للقصف.

الخطوة 3: توليد البلازما

يتم تطبيق جهد سالب عالٍ على الهدف المعدني. يعمل هذا المجال الكهربائي القوي على تسريع الإلكترونات الحرة، مما يتسبب في اصطدامها بذرات الأرجون المحايدة. تؤدي هذه الاصطدامات إلى طرد الإلكترونات من ذرات الأرجون، وتحويلها إلى أيونات موجبة الشحنة وإنشاء بلازما متوهجة ومستمرة.

الخطوة 4: القصف

تنجذب أيونات الأرجون الموجبة المتكونة حديثًا بقوة وتتسارع نحو الهدف المعدني المشحون سالبًا. تضرب هذه الأيونات سطح الهدف بطاقة حركية كبيرة.

الخطوة 5: الطرد والترسيب

ينقل هذا التأثير النشط الزخم إلى ذرات المعدن على سطح الهدف، مما يمنحها طاقة كافية للهروب، أو "التذرية". تنتقل ذرات المعدن المقذوفة هذه في خط مستقيم عبر الفراغ حتى تهبط على الركيزة، وتشكل تدريجيًا غشاءً رقيقًا ومتساويًا.

لماذا التذرية عملية صناعية حاسمة

التذرية ليست مجرد فضول مخبري؛ إنها حجر الزاوية في التصنيع الحديث، خاصة في الإلكترونيات والبصريات، نظرًا لمزاياها الفريدة.

دقة وتحكم لا مثيل لهما

تتيح العملية تحكمًا دقيقًا بشكل استثنائي في سمك الغشاء المترسب، غالبًا وصولاً إلى مقياس الأنجستروم الواحد (عُشر نانومتر). هذا أمر بالغ الأهمية لتصنيع أجهزة أشباه الموصلات المعقدة، والمرشحات البصرية، وأقراص الأقراص الصلبة.

جودة غشاء فائقة

نظرًا لأن الذرات المتذرية تصل إلى الركيزة بطاقة حركية عالية، فإنها تشكل أغشية كثيفة وموحدة وملتصقة بقوة. ينتج عن هذا طبقات أكثر متانة ولها خصائص أداء أفضل من تلك التي تم إنشاؤها بواسطة بعض الطرق البديلة.

تعدد الاستخدامات مع المواد

التذرية هي عملية فيزيائية بحتة، وليست حرارية. لا تتطلب صهر المادة المصدر، مما يجعلها مثالية لترسيب المعادن ذات نقاط الانصهار العالية للغاية (مثل التنجستن أو التنتالوم) أو لإنشاء أغشية من السبائك المعقدة التي يجب الحفاظ على تركيبها.

فهم المقايضات والتحديات

على الرغم من قوتها، فإن التذرية ليست حلاً عالميًا. فهم قيودها أمر أساسي لاستخدامها بفعالية.

مشكلة إعادة التذرية

البيئة النشطة نفسها التي تجعل التذرية تعمل يمكن أن تكون أيضًا عيبًا. يمكن أن يتعرض الغشاء المترسب على الركيزة نفسه للقصف بجزيئات نشطة في البلازما، مما يتسبب في طرد الذرات المترسبة بالفعل. هذه الظاهرة، المعروفة باسم إعادة التذرية، يمكن أن تقلل من معدل الترسيب الصافي وتغير خصائص الغشاء إذا لم تتم إدارتها بشكل صحيح.

معدلات ترسيب منخفضة نسبيًا

مقارنة بالطرق الأخرى مثل التبخير الحراري، يمكن أن تكون التذرية عملية أبطأ. غالبًا ما يكون معدل نقل المواد أقل، مما يجعلها أقل ملاءمة للتطبيقات التي تتطلب طبقات سميكة جدًا أو ترسيبًا بكميات كبيرة وعالية السرعة.

احتمال تسخين الركيزة

يمكن أن يؤدي القصف المستمر للجزيئات النشطة إلى نقل كمية كبيرة من الحرارة إلى الركيزة. يمكن أن يكون هذا مشكلة عند طلاء المواد الحساسة للحرارة مثل البلاستيك أو بعض المكونات الإلكترونية العضوية، مما يتطلب أنظمة تبريد نشطة.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة الترسيب بالكامل على الخصائص المطلوبة للغشاء النهائي وقيود التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو إنشاء غشاء موحد للغاية وكثيف وملتصق بقوة: التذرية هي خيار ممتاز نظرًا للطبيعة النشطة للذرات المترسبة.

- إذا كان تركيزك الأساسي هو الطلاء بالسبائك المعقدة أو المعادن المقاومة للحرارة ذات نقاط الانصهار العالية: غالبًا ما تكون التذرية متفوقة على الطرق الحرارية لأنها لا تتطلب صهر المادة المصدر.

- إذا كان تركيزك الأساسي هو الطلاء السريع بكميات كبيرة حيث تكون جودة الغشاء النهائية ثانوية: يجب عليك تقييم التذرية مقابل الطرق الأسرع مثل التبخير الحراري، مع الموازنة بين سرعة الترسيب وكثافة الغشاء.

من خلال فهم التذرية كعملية نقل ذري متحكم فيه، يمكنك الاستفادة بشكل أفضل من دقتها في هندسة المواد المتقدمة وتعديل الأسطح.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| نوع العملية | ترسيب البخار الفيزيائي (PVD) |

| الآلية الأساسية | قصف أيوني نشط لمادة الهدف |

| غاز العملية الشائع | الأرجون |

| الميزة الأساسية | أغشية عالية الجودة، كثيفة، وموحدة |

| القيود الرئيسية | معدل ترسيب منخفض نسبيًا |

| مثالي لـ | أشباه الموصلات، الطلاءات البصرية، السبائك المعقدة |

هل أنت مستعد لتحقيق طلاءات أغشية رقيقة فائقة لمختبرك؟

التذرية هي حجر الزاوية في علم المواد الحديث، مما يتيح إنشاء أغشية عالية الأداء وفائقة الرقة ضرورية للبحث والتطوير المتقدم. تتخصص KINTEK في توفير معدات ومواد استهلاكية مخبرية حديثة مصممة خصيصًا لتلبية احتياجات الترسيب الدقيقة لديك.

سواء كنت تعمل على أجهزة أشباه الموصلات، أو المكونات البصرية، أو طلاءات السبائك الجديدة، فإن خبرتنا تضمن حصولك على الأدوات المناسبة لدقة وجودة غشاء لا مثيل لهما.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول التذرية لدينا تعزيز قدرات مختبرك ودفع مشاريعك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي سرعة الترسيب في الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حقق ترسيبًا عالي السرعة ومنخفض الحرارة لمختبرك

- ما الفرق بين PECVD والترسيب بالرش؟ اختر طريقة ترسيب الأغشية الرقيقة المناسبة