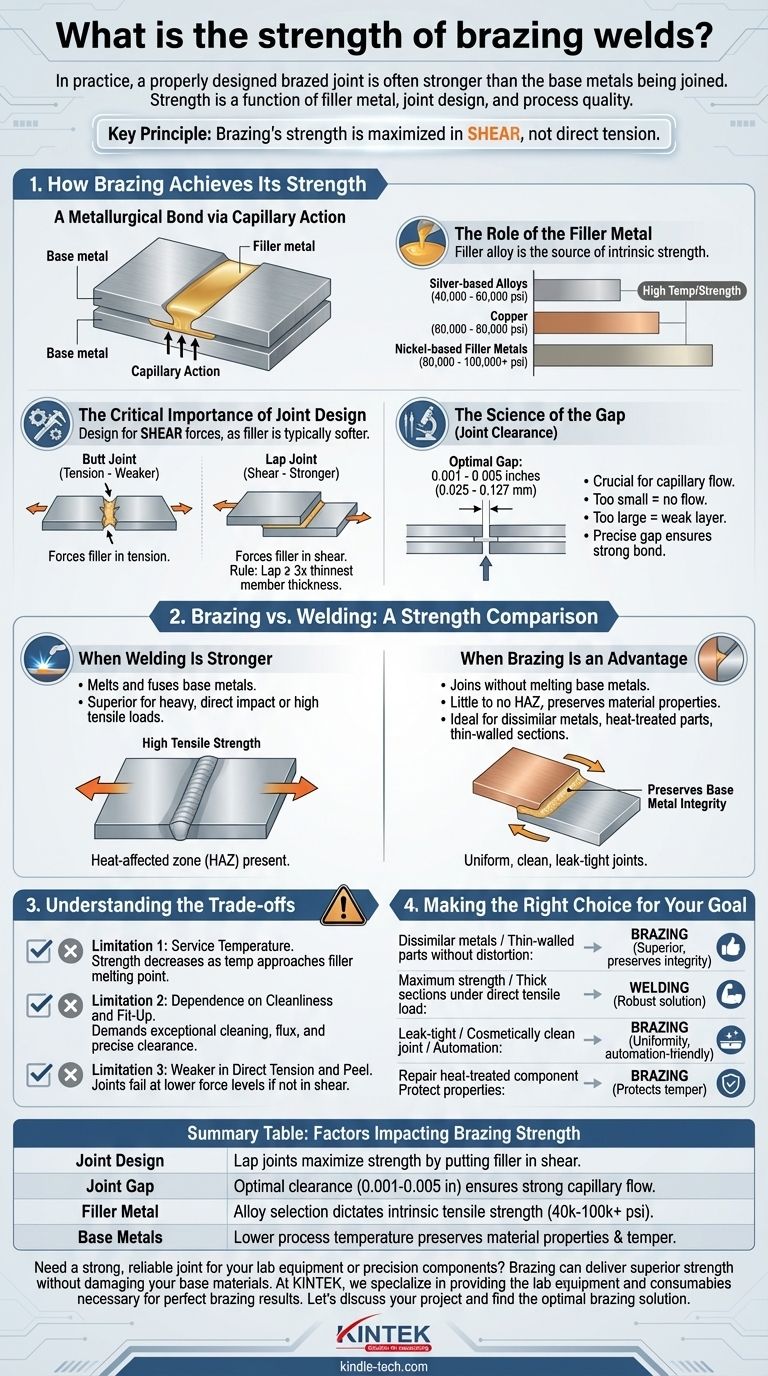

من الناحية العملية، غالبًا ما يكون المفصل الملحوم بالنحاس والمصمم بشكل صحيح أقوى من المعادن الأساسية التي يتم ربطها. ومع ذلك، فإن القوة ليست قيمة واحدة؛ إنها دالة على المعدن الحشو المستخدم، وتصميم المفصل، وجودة عملية اللحام بالنحاس نفسها. على عكس اللحام، لا يذيب اللحام بالنحاس المعادن الأساسية، لذا فإن قوته مستمدة من الالتصاق وقوة القص لسبيكة الحشو ضمن فجوة يتم التحكم فيها بدقة.

المبدأ الأساسي الذي يجب فهمه هو أن قوة اللحام بالنحاس تصل إلى أقصى حد لها في القص، وليس في الشد المباشر. السؤال ليس "هل اللحام بالنحاس قوي؟" بل "هل تم تصميم مفصلي بشكل صحيح للاستفادة من قوة اللحام بالنحاس؟"

كيف يحقق اللحام بالنحاس قوته

يخلق اللحام بالنحاس رابطة معدنية عن طريق سحب معدن حشو منصهر إلى الفجوة بين جزأين متقاربين عن طريق الخاصية الشعرية. قوة التجميع النهائي هي نتيجة هذا النظام، وليس مكونًا واحدًا فقط.

دور المعدن الحشو

المعدن الحشو هو مصدر القوة الجوهرية للمفصل. تتميز سبائك الحشو المختلفة بخصائص مختلفة تمامًا، مع قوى شد تتراوح من 40,000 رطل لكل بوصة مربعة إلى أكثر من 100,000 رطل لكل بوصة مربعة.

تُقدر السبائك الشائعة القائمة على الفضة لتعدد استخداماتها ودرجات حرارة اللحام بالنحاس المنخفضة، بينما يُستخدم النحاس على نطاق واسع للحام الفولاذ بالنحاس في أجواء الأفران. للتطبيقات ذات درجات الحرارة العالية أو القوة العالية، غالبًا ما تكون المعادن الحشو القائمة على النيكل هي الخيار الأفضل.

الأهمية الحاسمة لتصميم المفصل

العامل الأكثر أهمية في قوة اللحام بالنحاس هو تصميم المفصل. نظرًا لأن المعدن الحشو عادة ما يكون أكثر ليونة من المعادن الأساسية، يجب تصميم المفصل لوضع الحشو في القص.

سيكون المفصل التناكبي البسيط، الذي يضع الحشو في الشد، قويًا فقط بقدر قوة المعدن الحشو نفسه. ومع ذلك، فإن المفصل المتراكب يخلق منطقة ربط أكبر ويجبر الحمل على القص، مما يزيد بشكل كبير من قوة التجميع. القاعدة الشائعة هي تصميم التراكب ليكون على الأقل ثلاثة أضعاف سمك الجزء الأرق الذي يتم ربطه.

علم الفجوة (خلوص المفصل)

الخاصية الشعرية، وهي القوة التي تسحب المعدن الحشو إلى المفصل، تعتمد بشكل كبير على الفجوة بين الجزأين. يتراوح الخلوص الأمثل للمفصل لمعظم المعادن الحشو بين 0.001 و 0.005 بوصة (0.025 - 0.127 مم).

إذا كانت الفجوة صغيرة جدًا، لا يمكن للمعدن الحشو أن يتدفق إلى المفصل. إذا كانت الفجوة كبيرة جدًا، تُفقد الخاصية الشعرية، وسيكون المفصل عبارة عن طبقة سميكة وضعيفة من المعدن الحشو. تضمن الفجوة الدقيقة طبقة رقيقة وقوية من الحشو تخلق رابطة قوية بشكل استثنائي.

اللحام بالنحاس مقابل اللحام: مقارنة القوة

بينما تقوم كلتا العمليتين بربط المعدن، فإنهما تحققان القوة بطرق مختلفة جوهريًا، مما يجعل كل منهما مناسبًا لتطبيقات مختلفة.

متى يكون اللحام أقوى

يقوم اللحام بإذابة ودمج المعادن الأساسية معًا، غالبًا باستخدام قضيب حشو متوافق. يمكن أن يكون اللحام المنفذ بشكل صحيح قويًا مثل المعدن الأساسي نفسه أو حتى أقوى منه، خاصة تحت أحمال الشد المباشرة (السحب).

إذا كان تطبيقك يتضمن أقسامًا سميكة معرضة لصدمات مباشرة وثقيلة أو إجهاد شد عالٍ، ويمكنك إدارة المنطقة المتأثرة بالحرارة (HAZ) والتشوه الحراري، فإن اللحام غالبًا ما يكون الخيار الأكثر قوة.

متى تكون قوة اللحام بالنحاس ميزة

تتألق قوة اللحام بالنحاس في قدرته على ربط المواد دون إتلافها. درجات حرارة العملية المنخفضة (دائمًا أقل من نقطة انصهار المعادن الأساسية) تخلق القليل من المنطقة المتأثرة بالحرارة أو لا تخلقها على الإطلاق، مما يحافظ على الصلابة الأصلية والخصائص المعدنية للمواد الأم.

هذا يجعل اللحام بالنحاس العملية المتفوقة لربط المعادن غير المتشابهة (مثل النحاس بالفولاذ)، أو المكونات المعالجة حراريًا، أو الأقسام ذات الجدران الرقيقة جدًا التي قد تتشوه أو تتلف بسبب اللحام بدرجة حرارة عالية. يكون المفصل الناتج موحدًا ونظيفًا وغالبًا لا يتطلب أي تشطيب ثانوي.

فهم المفاضلات

لاستخدام اللحام بالنحاس بفعالية، يجب أن تفهم حدوده. هذه العملية ليست حلاً عالميًا، وقد يؤدي تجاهل متطلباتها الأساسية إلى فشل المفصل.

القيود 1: درجة حرارة الخدمة

تقتصر درجة حرارة الخدمة القصوى للمفصل الملحوم بالنحاس على نقطة انصهار المعدن الحشو. سيفقد المفصل قوته بشكل كبير كلما اقترب من هذه الدرجة الحرارة. يجب أن يكون هذا اعتبارًا أساسيًا لأي أجزاء مخصصة لتطبيقات درجات الحرارة العالية.

القيود 2: الاعتماد على النظافة والملاءمة

اللحام بالنحاس لا يسامح الملوثات. يجب أن تكون الأسطح نظيفة بشكل استثنائي، ويجب استخدام تدفق مناسب لمنع الأكسدة أثناء التسخين. علاوة على ذلك، كما نوقش، تعتمد العملية بالكامل على الحفاظ على خلوص مفصل دقيق. يتطلب هذا تحكمًا أفضل في العملية وإعدادًا للأجزاء أكثر من العديد من عمليات اللحام.

القيود 3: أضعف في الشد المباشر والتقشير

كما ذكرنا، تكمن قوة اللحام بالنحاس في القص. ستفشل المفاصل المصممة للسحب المباشر (الشد) أو التقشير عند مستويات قوة أقل بكثير. إذا تعذر تصميم المفصل كمفصل تراكبي أو مفصل مائل لتحويل الحمل إلى قص، فقد لا يكون اللحام بالنحاس هو الطريقة المناسبة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار عملية الربط الصحيحة مطابقة نقاط قوة الطريقة مع المتطلبات المحددة لتطبيقك.

- إذا كان تركيزك الأساسي هو ربط معادن غير متشابهة أو أجزاء ذات جدران رقيقة دون تشويه: اللحام بالنحاس هو دائمًا الخيار الأفضل تقريبًا، لأنه يحافظ على سلامة المعادن الأساسية.

- إذا كان تركيزك الأساسي هو أقصى قوة على الأقسام السميكة تحت حمل شد مباشر: من المرجح أن يكون اللحام هو الحل الأفضل والأكثر قوة.

- إذا كان تركيزك الأساسي هو إنشاء مفصل محكم التسرب ونظيف من الناحية الجمالية على خط إنتاج: تجعل توحيد اللحام بالنحاس وملاءمته للأتمتة خيارًا ممتازًا.

- إذا كان تركيزك الأساسي هو إصلاح مكون معالج حراريًا دون إتلاف خصائصه: يوفر اللحام بالنحاس القوة التي تحتاجها مع حماية صلابة المادة.

في النهاية، يستفيد المفصل الملحوم بالنحاس المصمم جيدًا من الهندسة وعلم المعادن لإنشاء تجميع يتجاوز مجموع أجزائه.

جدول الملخص:

| العامل | التأثير على قوة اللحام بالنحاس |

|---|---|

| تصميم المفصل | تعمل المفاصل المتراكبة على زيادة القوة إلى أقصى حد عن طريق وضع المعدن الحشو في القص. |

| فجوة المفصل | يضمن الخلوص الأمثل (0.001-0.005 بوصة) تدفقًا شعريًا قويًا. |

| المعدن الحشو | يحدد اختيار السبيكة قوة الشد الجوهرية (40,000-100,000+ رطل لكل بوصة مربعة). |

| المعادن الأساسية | تحافظ درجة حرارة العملية المنخفضة على خصائص المواد وصلابتها. |

هل تحتاج إلى مفصل قوي وموثوق لمعدات المختبر أو المكونات الدقيقة الخاصة بك؟

يمكن أن يوفر اللحام بالنحاس قوة فائقة دون إتلاف موادك الأساسية. في KINTEK، نحن متخصصون في توفير معدات المختبر والمواد الاستهلاكية اللازمة لنتائج لحام بالنحاس مثالية. تضمن خبرتنا تصميم مفاصلك لتحقيق أقصى قوة قص ومتانة.

دعنا نناقش مشروعك ونجد الحل الأمثل للحام بالنحاس—اتصل بخبرائنا اليوم!

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- هل يعمل اللحام بالنحاس الأصفر (Brazing) على الحديد الزهر؟ طريقة منخفضة المخاطر لإصلاح المسبوكات المعقدة

- ما هما معدنان مختلفان يمكن ربطهما معًا باللحام بالنحاس؟ شرح الفولاذ والنحاس

- ما هي تكلفة فرن اللحام الفراغي؟ دليل للعوامل الرئيسية واستراتيجية الاستثمار

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية