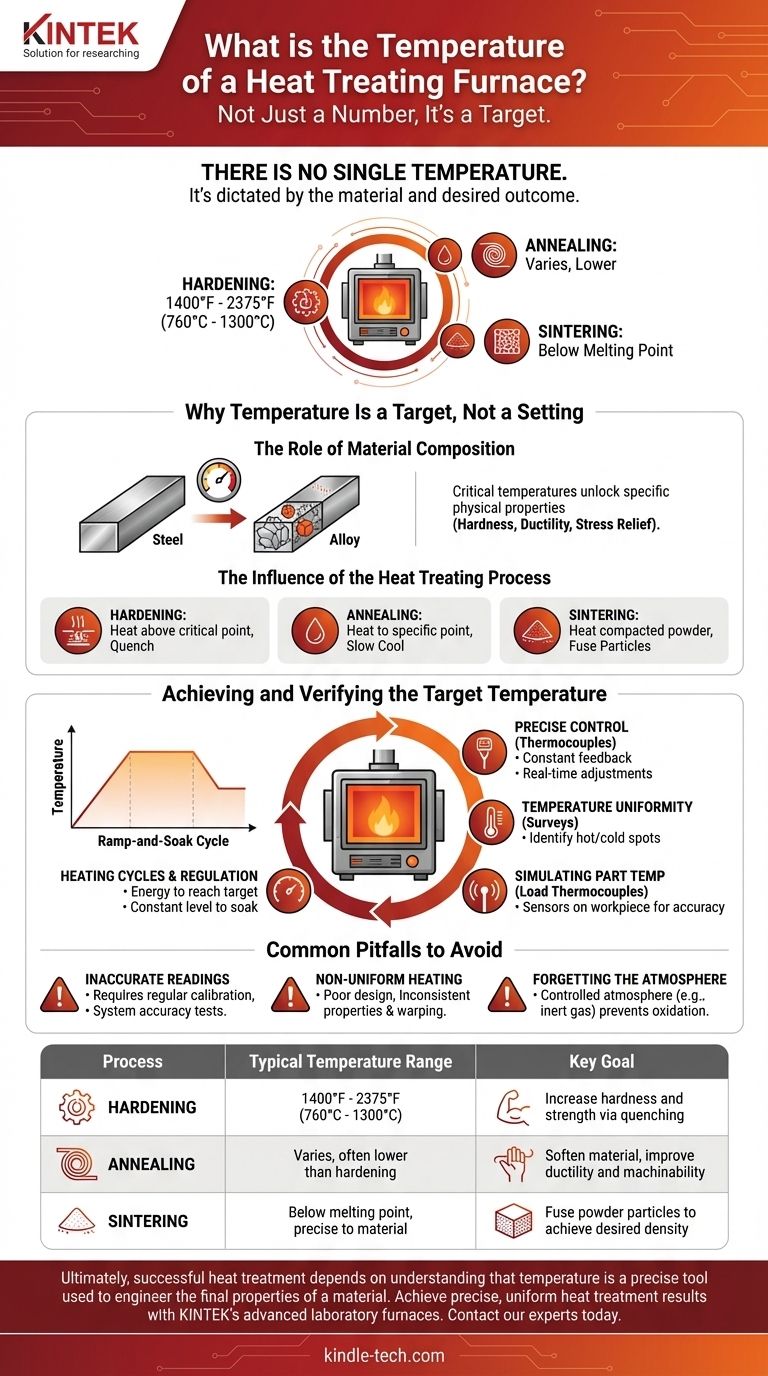

لا توجد درجة حرارة واحدة لفرن المعالجة الحرارية؛ تحدد المادة والنتيجة المرجوة تمامًا درجة الحرارة الصحيحة. بالنسبة للصلب الشائع، يمكن أن تتطلب عمليات التصليد درجات حرارة تتراوح من 1400 درجة فهرنهايت (760 درجة مئوية) إلى 2375 درجة فهرنهايت (1300 درجة مئوية). يجب التحكم في درجة الحرارة بدقة للتحول المعدني المحدد الذي تتطلبه العملية، سواء كان ذلك تصليدًا أو تلدينًا أو تلبيدًا.

درجة حرارة فرن المعالجة الحرارية ليست رقمًا ثابتًا، بل هي متغير يتم التحكم فيه بدرجة عالية في عملية ديناميكية. السؤال الحاسم ليس "ما هي درجة الحرارة"، بل "ما هي درجة الحرارة التي تتطلبها مادتي المحددة لتحقيق الخصائص المرغوبة؟"

لماذا درجة الحرارة هي هدف وليست إعدادًا

درجة الحرارة داخل الفرن هي الأداة الأساسية المستخدمة لتغيير البنية المجهرية للمادة بشكل متعمد. تفتح درجات الحرارة المختلفة خصائص فيزيائية مختلفة، مثل الصلابة أو الليونة أو تخفيف الإجهاد الداخلي.

دور التركيب المادي

لكل سبيكة معدنية درجات حرارة حرجة تتحول عندها بنيتها البلورية الداخلية. بالنسبة للصلب، يتضمن ذلك تغيير الطور البلوري للحديد إلى الأوستينيت، مما يسمح للكربون بالذوبان قبل أن يتم تثبيته عن طريق التبريد السريع (التبريد المفاجئ).

تعتمد درجة الحرارة الدقيقة لهذا التحول على التركيب المحدد للصلب.

تأثير عملية المعالجة الحرارية

يحدد هدف المعالجة ملف درجة الحرارة المطلوب.

- يتطلب التصليد تسخين المادة فوق نقطة التحول الحرجة قبل التبريد المفاجئ.

- يتضمن التلدين التسخين إلى درجة حرارة محددة ثم التبريد ببطء شديد لتليين المادة وتحسين قابليتها للتشغيل.

- يقوم التلبيد بتسخين المسحوق المضغوط إلى درجة حرارة عالية بما يكفي لصهر الجزيئات ولكن أقل من نقطة انصهار المادة لتحقيق الكثافة المطلوبة.

تستخدم كل من هذه العمليات هدفًا مختلفًا لدرجة الحرارة لإنتاج نتيجة فريدة.

تحقيق درجة الحرارة المستهدفة والتحقق منها

يعد ضبط درجة الحرارة أمرًا بسيطًا، ولكن ضمان وصول قطعة العمل بأكملها بشكل موحد إلى هذه الدرجة الحرارة والاحتفاظ بها يمثل تحديًا هندسيًا معقدًا. يتطلب ذلك نظامًا متطورًا للتحكم والتحقق.

دورات التسخين والتنظيم

يتطلب الفرن كمية كبيرة من الطاقة للوصول إلى درجة الحرارة المستهدفة. بمجرد الوصول إليها، يتم تقليل مدخلات الحرارة إلى مستوى ثابت للحفاظ على المادة، أو "نقعها"، عند تلك الدرجة الحرارة لفترة زمنية محددة.

تعتبر دورة الرفع والنقع هذه أساسية لضمان تسخين الجزء بأكمله.

أهمية التحكم الدقيق

تستخدم الأفران المزدوجات الحرارية (thermocouples) كأجهزة استشعار لتوفير تغذية راجعة مستمرة لدرجة الحرارة لنظام التحكم. تسمح حلقة التغذية الراجعة هذه للنظام بإجراء تعديلات في الوقت الفعلي على عناصر التسخين، مما يضمن بقاء درجة الحرارة مستقرة ودقيقة.

انتظام درجة الحرارة هو المفتاح

درجة الحرارة المعروضة على وحدة التحكم ليست بالضرورة درجة الحرارة في كل مكان داخل الفرن. يتم إجراء دراسات انتظام درجة الحرارة لتحديد النقاط الأكثر سخونة وبرودة داخل حجم العمل.

يمكن أن يتسبب التسخين غير المتناسق في التواء الجزء أو تشققه أو أن تكون خصائصه غير موثوقة عبر هيكله.

محاكاة درجة حرارة الجزء

يمكن أن تختلف درجة حرارة الهواء داخل الفرن عن درجة الحرارة الفعلية للمادة التي تتم معالجتها. لهذا السبب، غالبًا ما يتم وضع المزدوجات الحرارية للحمل على قطعة العمل نفسها أو داخلها لتوفير أدق قراءة للحالة الحرارية للجزء.

المزالق الشائعة التي يجب تجنبها

يعد تحقيق درجة الحرارة الصحيحة أمرًا بالغ الأهمية، ولكن هناك عدة عوامل يمكن أن تؤثر على العملية، مما يؤدي إلى فشل الأجزاء وإهدار الموارد.

قراءات درجة الحرارة غير الدقيقة

الفرن دقيق بقدر دقة مستشعراته. تعد اختبارات دقة النظام ومعايرة المزدوجات الحرارية المنتظمة ضرورية. يمكن أن يؤدي الاعتماد على قراءة غير مؤكدة إلى معالجة مادة عند درجة حرارة خاطئة، مما يبطل العملية تمامًا.

التسخين غير المنتظم

يمكن أن يؤدي تصميم الفرن السيئ أو وضع الأجزاء غير الصحيح إلى اختلافات كبيرة في درجة الحرارة. هذا هو السبب الرئيسي لعدم اتساق الصلابة والإجهاد الداخلي والتشوه الأبعاد في المكونات النهائية.

نسيان الغلاف الجوي

درجة الحرارة هي جزء واحد فقط من المعادلة. تتطلب العديد من العمليات جوًا متحكمًا فيه (مثل غاز خامل) لمنع الأكسدة والتآكل على سطح المادة عند درجات حرارة عالية.

اتخاذ الخيار الصحيح لهدفك

الدرجة الحرارة الصحيحة هي دائمًا دالة لمادتك وهدفك.

- إذا كان تركيزك الأساسي هو تصليد الصلب الكربوني: ستكون درجة الحرارة المستهدفة أعلى من نقطة التحول الحرجة للمادة، عادةً في نطاق 1400 درجة فهرنهايت إلى 1600 درجة فهرنهايت، لإعدادها للتبريد المفاجئ.

- إذا كان تركيزك الأساسي هو التلدين أو تخفيف الإجهاد: ستستخدم درجات حرارة يتم التحكم فيها بعناية، غالبًا ما تكون أقل من تلك المستخدمة في التصليد، لتليين المادة وتحسين الليونة دون تغيير جوهري في طورها.

- إذا كان تركيزك الأساسي هو تلبيد المعادن المسحوقة: يجب أن تكون درجة الحرارة عالية بما يكفي لصهر الجزيئات ولكن أقل من نقطة الانصهار، حيث تكون الدقة أمرًا بالغ الأهمية لتحقيق الكثافة النهائية المطلوبة.

في النهاية، تعتمد المعالجة الحرارية الناجحة على فهم أن درجة الحرارة هي أداة دقيقة تستخدم لتصميم الخصائص النهائية للمادة.

جدول الملخص:

| العملية | نطاق درجة الحرارة النموذجي | الهدف الرئيسي |

|---|---|---|

| التصليد | 1400 درجة فهرنهايت - 2375 درجة فهرنهايت (760 درجة مئوية - 1300 درجة مئوية) | زيادة الصلابة والقوة عن طريق التبريد المفاجئ |

| التلدين | متغير، غالبًا أقل من التصليد | تليين المادة، تحسين الليونة وقابلية التشغيل |

| التلبيد | أقل من نقطة الانصهار، دقيق للمادة | صهر جزيئات المسحوق لتحقيق الكثافة المطلوبة |

احصل على نتائج معالجة حرارية دقيقة وموحدة باستخدام أفران KINTEK المعملية المتطورة. سواء كنت تقوم بتصليد الصلب، أو تلدين المعادن، أو تلبيد المساحيق، فإن معداتنا توفر التحكم الدقيق في درجة الحرارة والانتظام الذي تتطلبه عمليتك. لا تترك خصائص المواد الخاصة بك للصدفة—اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا المعملية أن تعزز نتائج المعالجة الحرارية الخاصة بك وتضمن نتائج متسقة وعالية الجودة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب