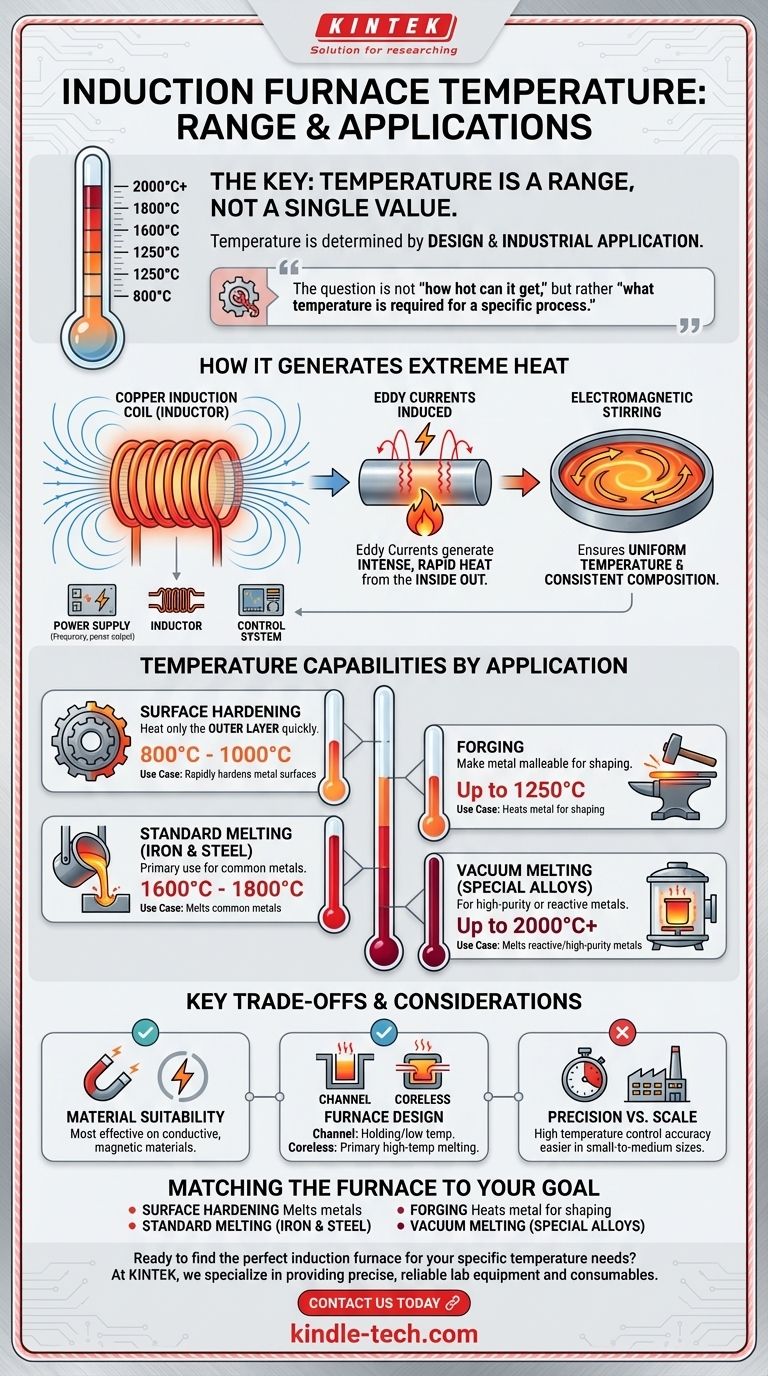

درجة حرارة فرن الحث ليست قيمة واحدة بل هي نطاق يحدده تصميمه وتطبيقه الصناعي. اعتمادًا على المهمة، يمكن أن تتراوح درجات حرارة التشغيل من 800 درجة مئوية للتقسية السطحية إلى أكثر من 2000 درجة مئوية (3632 درجة فهرنهايت) لصهر السبائك المتخصصة في الفراغ. تتطلب تطبيقات الصهر الأكثر شيوعًا، مثل الحديد والصلب، عادةً درجات حرارة تتراوح بين 1600 درجة مئوية و 1800 درجة مئوية.

الخلاصة الرئيسية هي أن قدرة فرن الحث على تحمل درجات الحرارة هي دالة مباشرة لغرضه المقصود. السؤال ليس "إلى أي مدى يمكن أن يسخن"، بل "ما هي درجة الحرارة المطلوبة لعملية معينة مثل التشكيل أو الصهر أو المعالجة السطحية".

كيف تولد أفران الحث حرارة قصوى

لا يستخدم فرن الحث عناصر تسخين خارجية مثل الفرن التقليدي. بدلاً من ذلك، يولد الحرارة مباشرة داخل المادة نفسها، مما يؤدي إلى كفاءة عالية وتحكم دقيق.

مبدأ الحث

يستخدم فرن الحث مجالًا مغناطيسيًا متناوبًا قويًا يولده ملف نحاسي.

عند وضع مادة موصلة (مثل المعدن) داخل هذا المجال، فإنه يحث تيارات كهربائية قوية، تُعرف باسم تيارات إيدي (الدوامية)، داخل المعدن.

يؤدي مقاومة المادة الطبيعية لتدفق تيارات إيدي هذه إلى توليد حرارة شديدة وسريعة، مما يؤدي إلى تسخينها وفي النهاية صهرها من الداخل إلى الخارج.

ميزة التحريك الكهرومغناطيسي

المجال المغناطيسي نفسه الذي يخلق الحرارة يسبب أيضًا تحريك المعدن المنصهر.

يعد هذا التحريك الكهرومغناطيسي ميزة كبيرة، لأنه يضمن درجة حرارة موحدة للغاية وتكوينًا كيميائيًا متسقًا في جميع أنحاء الحمام المنصهر بأكمله.

مكونات النظام الأساسية

المكونات الأساسية التي تعمل معًا لتحقيق هذه الدرجات الحرارة هي مصدر الطاقة، وملف الحث النحاسي (المحفز)، ونظام التحكم. يعد تردد مصدر الطاقة ومخرجات الطاقة عوامل حاسمة في تحديد كفاءة التسخين ودرجة الحرارة النهائية.

قدرات درجة الحرارة حسب التطبيق

تختلف درجة الحرارة المطلوبة بشكل كبير بناءً على العملية الصناعية. يتم تصميم كل نوع من الأفران ليعمل بكفاءة ضمن نطاق درجة حرارة معين.

التقسية السطحية

بالنسبة لعمليات مثل التقسية السطحية، يتمثل الهدف في تسخين الطبقة الخارجية فقط لجزء معدني بسرعة كبيرة.

يمكن لأنظمة الحث تسخين سطح قطعة العمل إلى 800 درجة مئوية - 1000 درجة مئوية في ثوانٍ قليلة، مما يقسي السطح دون التأثير على خصائص القلب.

التشكيل (الطرق)

يتطلب تسخين المعدن لجعله مرنًا للتشكيل درجات حرارة أقل من الصهر.

عادةً ما يعمل فرن الحث المصمم لتطبيقات التشكيل في درجات حرارة تصل إلى 1250 درجة مئوية.

الصهر القياسي (الحديد والصلب)

يعد صهر المعادن الشائعة مثل الحديد الزهر وسبائك الفولاذ استخدامًا أساسيًا لأفران الحث.

تم تصميم هذه الأفران للوصول إلى درجات حرارة تصل إلى 1650 درجة مئوية والحفاظ عليها، مع قدرة البعض على تجاوز 1800 درجة مئوية اعتمادًا على مواد الشحنة وتوصيل الملف.

الصهر المتخصص وصهر الفراغ

بالنسبة للمعادن عالية النقاء أو السبائك التفاعلية، يتم الصهر في فراغ لمنع التلوث.

أفران صهر الحث الفراغي (VIM) هي وحدات متخصصة يمكنها الوصول إلى أعلى درجات الحرارة، وغالبًا ما تصل إلى 2000 درجة مئوية.

فهم المفاضلات الرئيسية

على الرغم من قوتها، فإن أفران الحث ليست حلاً شاملاً. يعتمد أداؤها وملاءمتها على عدة عوامل.

ملاءمة المادة

التسخين بالحث هو الأكثر فعالية على المواد الموصلة للكهرباء والمغناطيسية في المُثل. تعتمد كفاءة التسخين على الخصائص الكهربائية والمغناطيسية المحددة للمعدن الذي تتم معالجته.

تصميم الفرن

توجد تصميمات مختلفة للأفران لمهام مختلفة. على سبيل المثال، غالبًا ما يستخدم الفرن ذو القناة للاحتفاظ بالمعدن المنصهر عند درجة حرارة أو لصهر السبائك ذات درجات الحرارة المنخفضة مثل الألومنيوم. ويستخدم فرن الحث الخالي من القلب بشكل أكثر شيوعًا للصهر الأولي للسبائك ذات درجات الحرارة العالية مثل الفولاذ.

الدقة مقابل الحجم

تتمثل إحدى المزايا الرئيسية للحث في دقة التحكم العالية في درجة الحرارة والفارق الصغير في درجة الحرارة بين قلب المادة وسطحها. يسهل إدارة هذه الدقة في الأفران الصغيرة إلى المتوسطة الحجم. يمكن أن يؤدي التوسع إلى أحجام كبيرة جدًا إلى إدخال تعقيدات جديدة.

مطابقة الفرن لهدفك

لاختيار المعدات المناسبة، يجب عليك أولاً تحديد هدف المعالجة الحرارية الخاص بك.

- إذا كان تركيزك الأساسي هو المعالجة السطحية أو التقسية السطحية: فأنت بحاجة إلى نظام عالي التردد مصمم للتسخين السريع والموضعي حتى 1000 درجة مئوية.

- إذا كان تركيزك الأساسي هو تشكيل الفولاذ: فإن الفرن المحسّن لدرجة حرارة كتلة ثابتة تبلغ حوالي 1250 درجة مئوية هو الأداة الصحيحة.

- إذا كان تركيزك الأساسي هو صهر سبائك الحديد أو الفولاذ أو النحاس: يجب أن يكون نظامك قويًا بما يكفي للعمل بشكل مستمر في نطاق 1600 درجة مئوية إلى 1800 درجة مئوية.

- إذا كان تركيزك الأساسي هو صهر المعادن التفاعلية أو السبائك الفائقة: يلزم وجود فرن حث فراغي متخصص قادر على الوصول إلى 2000 درجة مئوية من أجل النقاء والأداء.

في نهاية المطاف، درجة حرارة فرن الحث هي متغير مصمم بدقة، ومصمم لتلبية متطلبات مهمة صناعية محددة.

جدول ملخص:

| التطبيق | نطاق درجة الحرارة النموذجي | حالة الاستخدام الرئيسية |

|---|---|---|

| التقسية السطحية | 800 درجة مئوية - 1000 درجة مئوية | يقسي أسطح المعادن بسرعة |

| التشكيل (الطرق) | حتى 1250 درجة مئوية | يسخن المعدن للتشكيل |

| الصهر القياسي (الحديد/الصلب) | 1600 درجة مئوية - 1800 درجة مئوية | يصهر المعادن الشائعة |

| صهر الفراغ (السبائك المتخصصة) | حتى 2000 درجة مئوية+ | يصهر المعادن التفاعلية/عالية النقاء |

هل أنت مستعد للعثور على فرن الحث المثالي لاحتياجات درجة الحرارة المحددة لديك؟ في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية دقيقة وموثوقة لجميع متطلبات المعالجة الحرارية الخاصة بك. سواء كنت تقوم بتقسية الأسطح، أو تشكيل المعادن، أو صهر السبائك المتخصصة، سيساعدك خبراؤنا في اختيار الفرن المثالي لتطبيقك. اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لـ KINTEK تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن التلدين بالتفريغ الهوائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- هل يمكن لفرن الحث أن يصهر الفولاذ؟ الدليل القاطع للصهر عالي النقاء

- ما هو الدور الذي يلعبه فرن الصهر بالحث الفراغي في سبائك الفولاذ 1.25Cr-0.5Mo؟ ضمان دقة التركيب

- كيف تتحكم في درجة حرارة ملف الحث؟ إتقان الإدارة الحرارية الدقيقة لعمليتك

- ما هي أعلى درجة حرارة لفرن الحث؟ اكتشف الحدود لموادك

- هل التسخين بالحث أكثر كفاءة؟ حقق تسخينًا سريعًا ودقيقًا وموفرًا للطاقة

- هل يعمل التسخين بالحث على الجرافيت؟ حقق دقة وكفاءة عالية في درجات الحرارة

- هل يمكن إعادة صهر الحديد الزهر؟ نعم، وإليك كيفية القيام بذلك بنجاح

- هل يعمل التسخين بالحث على التيتانيوم؟ إتقان العملية لسبائك الطيران والطب