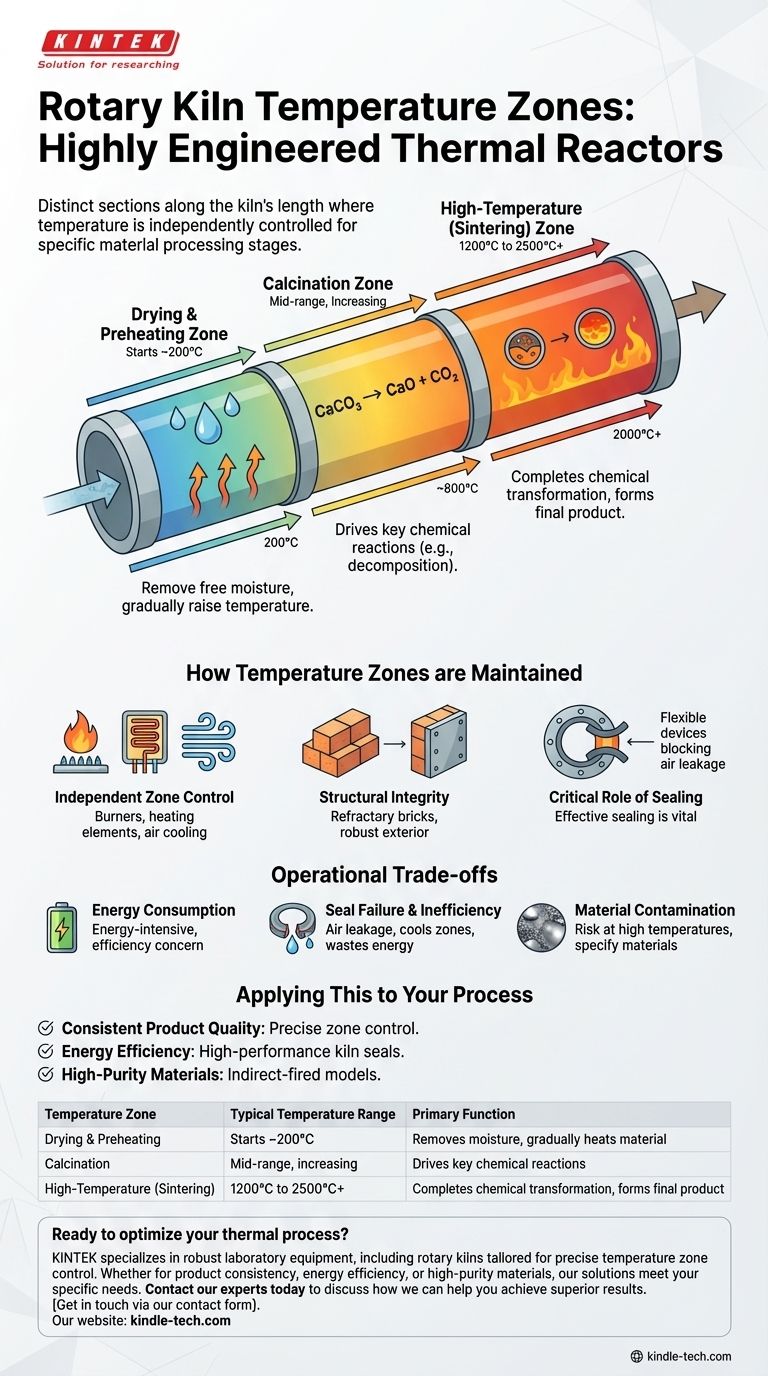

في الفرن الدوار، تُعد منطقة درجة الحرارة قسمًا مميزًا على طول طوله الأسطواني حيث يتم التحكم في درجة الحرارة بشكل مستقل لأداء مرحلة محددة من معالجة المواد. بدلاً من وجود درجة حرارة واحدة موحدة، ينقسم الفرن إلى سلسلة من المناطق - عادةً منطقة تسخين مسبق، ومنطقة انتقال أو تكليس، ومنطقة درجة حرارة عالية أو تلبيد - يتم ضبط كل منها على درجة الحرارة الدقيقة المطلوبة للعملية قيد التنفيذ.

يحول مفهوم مناطق درجة الحرارة الفرن الدوار من مجرد فرن إلى مفاعل حراري مصمم هندسيًا بدرجة عالية. الغرض الحقيقي ليس مجرد تسخين المادة، بل توجيهها عبر ملف درجة حرارة منسق بعناية، مما يضمن حدوث التغييرات الكيميائية والفيزيائية المحددة في الوقت والمكان المناسبين.

الغرض من الملف الحراري

يستخدم الفرن الدوار تصميمه الدوراني والمائل لتحريك المادة من طرف التغذية إلى طرف التفريغ. يتم ترتيب مناطق درجة الحرارة استراتيجيًا على طول هذا المسار لإنشاء رحلة حرارية تحول المادة الخام بشكل منهجي إلى منتج نهائي.

منطقة التجفيف والتسخين المسبق

هذا هو القسم الأول الذي تدخل إليه المادة. يتمثل دورها الأساسي في إزالة الرطوبة الحرة ورفع درجة حرارة المادة تدريجيًا، وإعدادها للتفاعلات ذات درجات الحرارة العالية القادمة. تكون درجات الحرارة هنا هي الأدنى في الفرن، وغالبًا ما تبدأ بحوالي 200 درجة مئوية.

منطقة التكليس

في منتصف الفرن، تزداد درجة الحرارة بشكل كبير. في عمليات مثل تصنيع الأسمنت، يحدث التكليس هنا - وهو تفاعل كيميائي مدفوع بالحرارة يؤدي، على سبيل المثال، إلى تحلل كربونات الكالسيوم إلى أكسيد الكالسيوم وإطلاق ثاني أكسيد الكربون. هذه المنطقة حاسمة للتحويل الكيميائي للمادة.

منطقة درجة الحرارة العالية (التلبيد)

هذه المنطقة النهائية والأكثر سخونة هي قلب العملية. هنا، يمكن أن تصل درجات الحرارة إلى مستويات قصوى، غالبًا ما تتراوح من 1200 درجة مئوية إلى أكثر من 2000 درجة مئوية، اعتمادًا على التطبيق. تتسبب هذه الحرارة الشديدة في تلبيد المادة أو تكوين الكلنكر، مما يكمل تحولها الكيميائي إلى المنتج النهائي المطلوب.

كيفية الحفاظ على مناطق درجة الحرارة

يتطلب تحقيق مناطق درجة حرارة مميزة ومستقرة والحفاظ عليها هندسة معقدة. تم تصميم نظام التحكم لإدارة نمط حراري دقيق يتناسب مع احتياجات الحرق المحددة للمنتج.

التحكم المستقل في المنطقة

يمكن ضبط كل منطقة درجة حرارة وتعديلها بشكل منفصل. يتم تحقيق ذلك من خلال مزيج من الشعلات الموضوعة استراتيجيًا، وعناصر التسخين بدورة 360 درجة للحصول على حرارة موحدة، وحتى آليات التبريد الهوائي التي توفر إدارة حرارة مستقرة وسريعة الاستجابة.

السلامة الهيكلية في درجات الحرارة العالية

يجب تصميم الفرن لتحمل الإجهاد الحراري الهائل. يتضمن ذلك استخدام مواد مقاومة للحرارة متخصصة في الداخل ومكونات خارجية قوية. يمكن أن يتراوح النطاق الحراري الإجمالي للفرن من 200 درجة مئوية إلى 2500 درجة مئوية، مما يستوعب مجموعة واسعة من العمليات الصناعية.

الدور الحاسم للختم (السد)

المكون الرئيسي للحفاظ على الملف الحراري هو سدادة الفرن (kiln seal). تمنع هذه الأجهزة المرنة الهواء المحيط البارد من دخول الفرن والغازات الساخنة من الهروب عند الوصلات بين الأسطوانة الدوارة وأغلفة التغذية والتفريغ الثابتة. يعد الختم الفعال أمرًا حيويًا للحفاظ على درجات الحرارة العالية المطلوبة، خاصة فوق 1000 درجة مئوية.

فهم المفاضلات التشغيلية

على الرغم من قوته، يتضمن تشغيل فرن دوار مقسّم إلى مناطق الموازنة بين الأولويات المتنافسة وإدارة التحديات المتأصلة.

استهلاك الطاقة

يعد الحفاظ على ملف حراري دقيق، خاصة مع المناطق التي تتجاوز 1200 درجة مئوية، مستهلكًا للغاية للطاقة. يمثل جزء كبير من التكلفة التشغيلية الوقود أو الكهرباء، مما يجعل الكفاءة مصدر قلق أساسي.

فشل الختم وعدم الكفاءة

يعد السد (الختم) المعرض للخطر أو الفاشل نقطة فشل رئيسية. يؤدي إلى تسرب الهواء، مما قد يبرد المنطقة بشكل كبير، ويعطل البيئة الحرارية، ويقلل من درجة حرارة غازات العملية، مما يؤدي في النهاية إلى إهدار الطاقة وتعريض جودة المنتج للخطر.

تلوث المواد

في درجات الحرارة العالية جدًا، هناك خطر تلوث المعادن من مكونات الفرن نفسها. بالنسبة لتطبيقات النقاء العالي، يجب تخصيص الأفران بمواد خاصة أو تصميمات تسخين غير مباشرة حيث لا يلامس اللهب المنتج مباشرة.

تطبيق هذا على عمليتك

يسمح فهم وظيفة كل منطقة لك بتحسين تشغيل الفرن لتحقيق أهدافك المحددة.

- إذا كان تركيزك الأساسي هو جودة المنتج المتسقة: إعطاء الأولوية للتحكم الدقيق والمستقر في كل منطقة درجة حرارة فردية لضمان خضوع المادة للتحول الصحيح في كل مرحلة.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: استثمر في سدادات أفران عالية الأداء لمنع فقدان الحرارة وتحسين منطقة التسخين المسبق لاستعادة أكبر قدر ممكن من الحرارة من غازات العادم.

- إذا كان تركيزك الأساسي هو معالجة المواد عالية النقاء: حدد تصميم فرن، مثل طراز يعمل بالاشتعال غير المباشر، مصمم لقمع أو إزالة مصادر التلوث.

إتقان مناطق درجة الحرارة هو المفتاح لإطلاق العنان للإمكانات الكاملة لعملية الفرن الدوار الخاصة بك.

جدول ملخص:

| منطقة درجة الحرارة | نطاق درجة الحرارة النموذجي | الوظيفة الأساسية |

|---|---|---|

| التجفيف والتسخين المسبق | يبدأ بحوالي 200 درجة مئوية | يزيل الرطوبة، ويسخن المادة تدريجياً |

| التكليس | نطاق متوسط، متزايد | يدفع التفاعلات الكيميائية الرئيسية (مثل التحلل) |

| درجة الحرارة العالية (التلبيد) | 1200 درجة مئوية إلى 2500 درجة مئوية+ | يكمل التحول الكيميائي، ويشكل المنتج النهائي |

هل أنت مستعد لتحسين عمليتك الحرارية؟

في KINTEK، نحن متخصصون في تصميم وتوريد معدات المختبرات القوية، بما في ذلك الأفران الدوارة المصممة خصيصًا للتحكم الدقيق في منطقة درجة الحرارة. سواء كانت أولويتك هي اتساق المنتج، أو كفاءة الطاقة، أو معالجة المواد عالية النقاء، فإن حلولنا مصممة لتلبية احتياجات مختبرك المحددة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق نتائج فائقة باستخدام المعدات والمواد الاستهلاكية المناسبة. تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

يسأل الناس أيضًا

- ما هو التركيب الكيميائي لغاز الانحلال الحراري؟ دليل لمكوناته الوقودية المتغيرة

- ما هي المواد المستخدمة في البطانة الحرارية للأفران؟ اختر البطانة المناسبة لأقصى قدر من المتانة

- ما هو مفاعل الفرن الدوار؟ دليل للمعالجة الحرارية الصناعية

- ما هو التنشيط الحراري للكربون المنشط؟ أطلق العنان لقوته لتنقية فائقة

- ما هي عملية التجديد الحراري للكربون المنشط؟ استعادة الأداء وخفض التكاليف

- ما هو تفاعل الانحلال الحراري للكتلة الحيوية؟ دليل لتحويل النفايات إلى فحم حيوي وزيت حيوي وغاز اصطناعي قيم

- هل يمكن استعادة الكربون المنشط؟ فهم عملية إعادة التنشيط الصناعية

- ما هي وظيفة الفرن الدوار؟ دليل المعالجة الحرارية الصناعية