في جوهرها، تعد الإزالة الحرارية للمادة الرابطة خطوة تنقية حرجة تُستخدم في تعدين المساحيق والقولبة بالحقن. إنها عملية تسخين خاضعة للرقابة العالية مصممة لإزالة مادة "رابطة" بوليمرية أو شمعية مؤقتة بعناية من مكون مصبوب، يُعرف باسم "الجزء الأخضر". يتم تحقيق ذلك عن طريق تسخين الجزء في فرن، مما يتسبب في تبخر المادة الرابطة أو تحللها كيميائياً إلى غاز، والذي يتم استخراجه بعد ذلك بأمان.

قبل أن يتم الانتهاء من جزء معقد مصنوع من مسحوق معدني أو سيراميكي، يجب إزالة المادة الرابطة القابلة للتضحية التي تحافظ على شكله. الإزالة الحرارية للمادة الرابطة هي العملية الحاسمة التي تحقق ذلك، حيث تحول الجزء من مركب بوليمر-مسحوق إلى هيكل مسحوق نقي وهش جاهز للتكثيف النهائي.

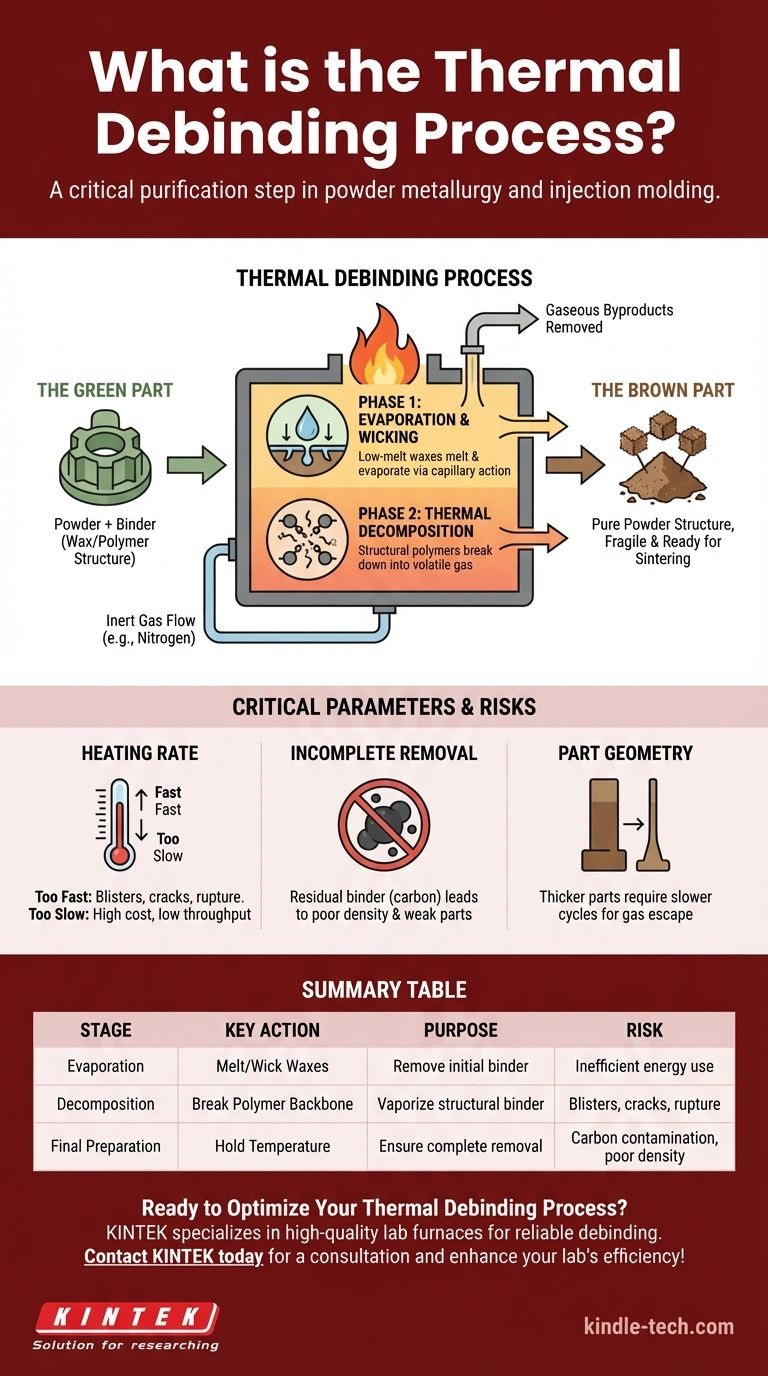

رحلة الجزء من "الأخضر" إلى "البني"

لفهم الإزالة الحرارية للمادة الرابطة، يجب عليك أولاً فهم سبب ضرورتها. تدور العملية برمتها حول انتقال المكون عبر مراحل متميزة.

دور المادة الرابطة في "الجزء الأخضر"

في طرق التصنيع مثل قولبة حقن المعادن (MIM)، يتم خلط مسحوق معدني أو سيراميكي ناعم مع نظام رابط، يتكون عادةً من شموع وبوليمرات. يتصرف هذا الخليط مثل البلاستيك، مما يسمح بحقنه في قالب لتشكيل مكون معقد ودقيق الشكل. يُطلق على هذا الجزء المصبوب الأولي اسم الجزء الأخضر.

لماذا يجب إزالة المادة الرابطة

المادة الرابطة هي مجرد سقالة مؤقتة. إنها لا توفر أي قيمة هيكلية للمنتج النهائي ويجب إزالتها بالكامل قبل الخطوة النهائية، والمعروفة باسم التلبيد.

إذا بقيت المادة الرابطة أثناء التلبيد (التسخين بالقرب من نقطة انصهار المادة)، فإنها ستتحلل بشكل لا يمكن السيطرة عليه، مطلقة غازات تسبب بثورًا وشقوقًا ومسامية عالية وتلوثًا شديدًا في الجزء النهائي.

إنشاء "الجزء البني" الهش

بعد إزالة المادة الرابطة بنجاح من خلال عملية الإزالة، يُشار إلى المكون باسم الجزء البني.

الجزء البني هش للغاية، لأنه يتكون فقط من جزيئات المسحوق الأساسية المتماسكة معًا بواسطة قوى جزيئية خفيفة. يجب التعامل معه بعناية فائقة قبل أن ينتقل إلى فرن التلبيد ليتم صهره في جسم صلب وكثيف.

تفكيك آليات الإزالة الحرارية للمادة الرابطة

الإزالة الحرارية للمادة الرابطة ليست مجرد مسألة إذابة المادة الرابطة. إنها عملية متطورة متعددة المراحل تحكمها نقل الحرارة والتفاعلات الكيميائية ونقل الكتلة.

المرحلة 1: التبخر والفتل (Wicking)

تبدأ العملية عند درجات حرارة منخفضة. المكونات ذات نقطة الانصهار الأدنى لنظام المادة الرابطة، غالبًا الشموع، تذوب إلى سائل.

من خلال الفعل الشعري، "تنسل" هذه المادة الرابطة السائلة إلى سطح الجزء، حيث تتبخر ويحملها غلاف الفرن بعيدًا.

المرحلة 2: التحلل الحراري

مع ارتفاع درجة الحرارة، يبدأ الهيكل "العمود الفقري" للمادة الرابطة - عادةً بوليمر أقوى - في التحلل. هذا ليس انصهارًا؛ إنه تحلل حراري.

يتم تكسير سلاسل البوليمر الطويلة كيميائيًا إلى جزيئات متطايرة أصغر (مونومرات وأوليغومرات). تتحول هذه الجزيئات الأصغر إلى غاز وتنتشر خارج الجزء.

الدور الحاسم لغلاف الفرن

تحدث العملية في فرن ذي غلاف خاضع للرقابة الصارمة. غالبًا ما يتم استخدام غاز خامل (مثل النيتروجين أو الأرجون) للتدفق عبر الفرن.

هذا التدفق الغازي ضروري لسببين: فهو يمنع مسحوق المعدن من الأكسدة في درجات الحرارة العالية، ويقوم بمسح نواتج تحلل المادة الرابطة الغازية بنشاط، مما يمنعها من أن تعلق داخل الجزء.

فهم المفاضلات والمعلمات الحرجة

يعتمد نجاح الإزالة الحرارية للمادة الرابطة على توازن دقيق. يعد سوء إدارة معلمات العملية مصدرًا شائعًا للعيوب.

خطر التسخين بسرعة كبيرة

إذا كان معدل التسخين مفرطًا، فإن المادة الرابطة تتبخر في عمق الجزء أسرع مما يمكنها الهروب. هذا يخلق ضغطًا داخليًا هائلاً.

تتراوح النتائج من بثور سطحية وشقوق إلى تمزق كامل للمكون. هذا هو السبب الأكثر شيوعًا للفشل في الإزالة الحرارية للمادة الرابطة.

تكلفة التسخين ببطء شديد

على العكس من ذلك، تضمن دورة التسخين المحافظة بشكل مفرط والبطيئة سلامة الجزء ولكنها تأتي بتكلفة كبيرة. إنها تزيد بشكل كبير من وقت الفرن، وتقلل من إنتاجية الإنتاج، وتستهلك طاقة أكبر بكثير.

مشكلة الإزالة غير الكاملة للمادة الرابطة

قد يؤدي الفشل في الحفاظ على الجزء عند درجة الحرارة الصحيحة لمدة كافية إلى ترك مادة رابطة متبقية، غالبًا في شكل كربون، محاصرة داخل هيكل المسحوق.

سيؤدي هذا التلوث إلى التدخل في الانتشار الذري الذي يحدث أثناء التلبيد، مما يؤدي إلى كثافة ضعيفة وخصائص ميكانيكية ضعيفة للغاية في الجزء النهائي.

تأثير هندسة الجزء

الأجزاء الأكثر سمكًا أو الأكبر حجمًا تمثل تحديًا أكبر بكثير للإزالة. يجب أن تقطع نواتج تحلل المادة الرابطة مسار انتشار أطول بكثير للهروب من قلب الجزء. وهذا يستلزم دورات تسخين أبطأ وأكثر تحكمًا لتجنب تراكم الضغط الداخلي.

كيفية تطبيق هذا على عمليتك

يتطلب اختيار استراتيجية الإزالة الرابطة الصحيحة مواءمة معلمات العملية مع هدف التصنيع الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو السرعة والإنتاجية: هدفك هو العثور على أسرع معدل تسخين ممكن لا يتسبب في حدوث عيوب، مدعومًا بتدفق غاز عالٍ لإزالة النواتج الثانوية بكفاءة.

- إذا كان تركيزك الأساسي هو سلامة الجزء: يجب عليك إعطاء الأولوية لدورة تسخين أبطأ وأكثر تحكمًا، خاصة بالنسبة للمقاطع العرضية السميكة، لضمان عدم تراكم الضغط والتسبب في التشققات.

- إذا كان تركيزك الأساسي هو نقاء المادة للتطبيقات الحرجة: ركز على استخدام غلاف فرن عالي النقاء وأضف خطوات تحقق لضمان عدم ترك أي كربون متبقٍ قبل التلبيد.

في نهاية المطاف، يتمثل إتقان الإزالة الحرارية للمادة الرابطة في الموازنة بين المتطلبات المتنافسة للسرعة والسلامة وجودة الجزء النهائي.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الغرض | المخاطر في حالة سوء الإدارة |

|---|---|---|---|

| المرحلة 1: التبخر | تسخين الجزء لإذابة/فتل المواد الرابطة ذات نقطة الانصهار المنخفضة (الشموع). | إزالة مكونات المادة الرابطة الأولية عبر الفعل الشعري. | إنتاج بطيء، استخدام غير فعال للطاقة. |

| المرحلة 2: التحلل | زيادة درجة الحرارة لتكسير العمود الفقري للبوليمر. | تبخير المادة الرابطة الهيكلية عبر التحلل الحراري. | بثور، تشققات، أو تمزق الجزء بسبب الضغط الداخلي. |

| التحضير النهائي | الحفاظ على درجة الحرارة لضمان الإزالة الكاملة للمادة الرابطة. | إنشاء "جزء بني" نقي وهش جاهز للتلبيد. | تلوث بالكربون، مما يؤدي إلى كثافة ضعيفة وأجزاء نهائية ضعيفة. |

هل أنت مستعد لتحسين عملية الإزالة الحرارية للمادة الرابطة لديك؟

يتطلب تحقيق التوازن المثالي بين السرعة وسلامة الجزء والجودة النهائية تحكمًا دقيقًا. تتخصص KINTEK في أفران المختبرات عالية الجودة والمواد الاستهلاكية المصممة للإزالة الحرارية الموثوقة للمادة الرابطة، مما يساعدك على منع العيوب وضمان نقاء المواد.

دع خبرائنا يساعدونك في اختيار المعدات المناسبة لاحتياجاتك في مجال تشكيل حقن المعادن، أو السيراميك، أو تعدين المساحيق. اتصل بـ KINTEK اليوم للحصول على استشارة وعزز كفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف يُستخدم مفهوم الوعاء لتحديد حدود المادة المحتواة في معدات المختبر؟

- ما هو استخدام خلاط الأسطوانة في المختبر؟ تحقيق خلط لطيف وخالٍ من التهوية

- هل يُستخدم المعالجة الحرارية لتغيير خصائص سبيكة معدنية؟ إتقان البنية المجهرية لأداء فائق

- على ماذا يعتمد التلبيد؟ إتقان درجة الحرارة والضغط والوقت والمادة للحصول على أفضل النتائج

- ما هو انخفاض الضغط المقبول عبر المرشح؟ أتقن صحة نظامك وكفاءته

- ما هو الغرض من المجمد الفائق (Ultra Freezer) في مختبرات الأبحاث؟ الحفاظ على العينات للاكتشافات المستقبلية

- ما هي استخدامات الزيت الحيوي الناتج عن الانحلال الحراري؟ دليل لتطبيقات الوقود والمواد الكيميائية والطاقة

- هل الانحلال الحراري للبلاستيك ضار؟ الحقيقة وراء المنتجات الثانوية السامة والمخاطر البيئية