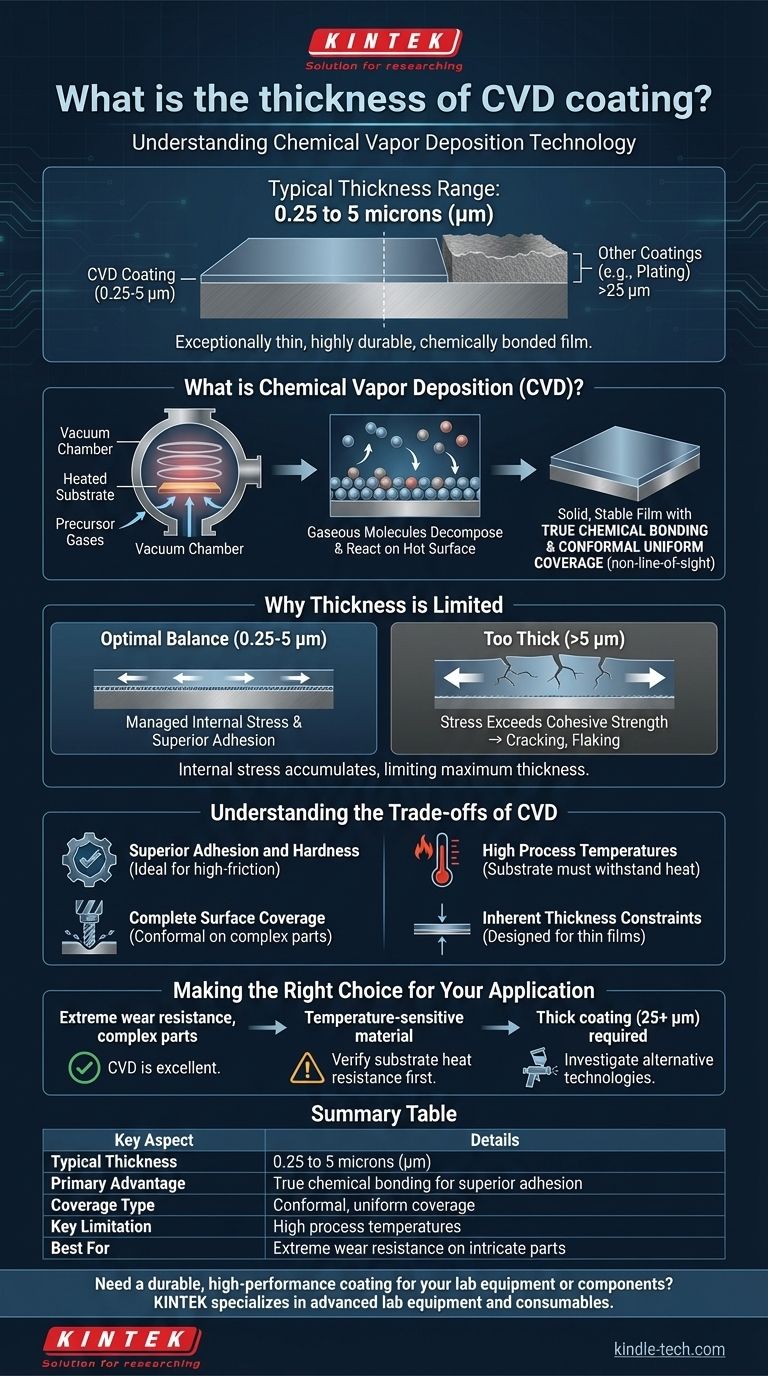

في معظم التطبيقات الصناعية، يتراوح سمك طلاء الترسيب الكيميائي للبخار (CVD) عادةً من 0.25 إلى 5 ميكرون (µm). تخلق هذه العملية طبقة رقيقة للغاية ولكنها متينة ومقاومة للتآكل بشكل كبير. لا يتم تطبيق الطلاء على السطح فحسب؛ بل يرتبط كيميائيًا بالركيزة على المستوى الجزيئي.

المبدأ الأساسي الذي يجب فهمه هو أن CVD يخلق طبقة رقيقة جدًا وعالية الأداء عن طريق "نموها" مباشرة على جزء من خلال تفاعل كيميائي. تؤدي هذه العملية إلى التصاق فائق ولكنها تُحدث أيضًا إجهادات داخلية تحد بطبيعتها من أقصى سمك للطلاء.

ما هو الترسيب الكيميائي للبخار (CVD)؟

CVD هي عملية طلاء متطورة تحول الجزيئات الغازية إلى مادة صلبة مباشرة على سطح الركيزة. إنها أقل شبهاً بالطلاء وأكثر شبهاً بالتحكم الدقيق في تفاعل كيميائي لبناء طبقة سطحية جديدة ذرة بذرة.

شرح العملية الأساسية

تتضمن العملية وضع جزء، أو ركيزة، داخل غرفة مفاعل تحت تفريغ. ثم يتم إدخال غازات بادئة متطايرة. عندما يتم تسخين الغرفة إلى درجة حرارة تفاعل محددة، تتحلل هذه الغازات وتتفاعل على الركيزة الساخنة، وتشكل طبقة صلبة ومستقرة ترتبط بالسطح.

الترابط الكيميائي الحقيقي

على عكس العديد من طرق الطلاء الأخرى، يخلق CVD رابطة كيميائية حقيقية بين الطلاء والمادة الأساسية للركيزة. على سبيل المثال، لإنشاء طلاء نيتريد التيتانيوم (TiN)، تُستخدم غازات مثل رباعي كلوريد التيتانيوم (TiCl₄) والنيتروجين (N₂)، وتتفاعل لتشكيل طبقة جديدة ومتكاملة. ينتج عن هذا التصاق استثنائي يصعب تكراره بالطرق الأخرى.

تغطية متطابقة وموحدة

ميزة رئيسية لـ CVD هي طبيعتها غير المعتمدة على خط الرؤية. نظرًا لأن الطلاء يتكون من غاز يملأ الغرفة بأكملها، يمكنه ترسيب طبقة موحدة على جميع الأسطح المكشوفة للجزء. يشمل ذلك الأشكال الهندسية المعقدة، والثقوب العمياء، والخيوط، والممرات الداخلية التي يستحيل طلاؤها بعمليات خط الرؤية مثل PVD.

لماذا يكون السمك محدودًا

سمك طلاء CVD ليس عشوائيًا؛ إنه نتيجة مباشرة لعملية الترسيب نفسها. العوامل الرئيسية هي التوازن بين سرعة الترسيب وإدارة الإجهاد الداخلي.

التوازن بين الترسيب والإجهاد

مع بناء طبقة الطلاء طبقة تلو الأخرى، يتراكم الإجهاد الداخلي داخل المادة. إذا أصبح الطلاء سميكًا جدًا، يمكن أن يتجاوز هذا الإجهاد قوة التماسك للمادة، مما يؤدي إلى التصدع أو التقشر أو الانفصال عن الركيزة. يمثل النطاق من 0.25 إلى 5 ميكرون التوازن الأمثل بين الأداء والسلامة الهيكلية.

التحكم في العملية وقابلية التكرار

يتم التحكم في السمك النهائي بدقة من خلال التحكم في المتغيرات مثل درجة الحرارة، ومعدلات تدفق الغاز، والضغط، ووقت الترسيب. توفر عمليات CVD الحديثة قابلية تكرار ممتازة، مما يضمن سمك طلاء ثابت من دفعة إلى أخرى.

فهم المقايضات في CVD

مثل أي عملية متقدمة، يمتلك CVD مجموعة مميزة من المزايا والقيود التي تجعله مناسبًا لتطبيقات محددة.

ميزة: التصاق وصلابة فائقة

ينتج عن الرابطة الكيميائية التي تتكون أثناء عملية CVD التصاق لا مثيل له. غالبًا ما تكون الطلاءات الناتجة صلبة للغاية ومقاومة جدًا للتآكل والاهتراء، مما يجعلها مثالية لأدوات القطع والمكونات عالية الاحتكاك.

ميزة: تغطية كاملة للسطح

بالنسبة للأجزاء ذات الأشكال المعقدة أو غير المنتظمة، مثل لقم الثقب أو أدوات التفريز، تعد قدرة CVD على توفير طلاء متطابق ميزة حاسمة. فهي تضمن حماية كل سطح وظيفي.

قيود: درجات حرارة العملية العالية

CVD هي عملية تتم في درجات حرارة مرتفعة. هذه الحرارة ضرورية لدفع التفاعل الكيميائي ولكنها تحد من أنواع المواد الأساسية التي يمكن طلاؤها. يجب أن تكون الركيزة قادرة على تحمل درجة حرارة العملية دون تشوه أو ذوبان أو فقدان خصائصها الأساسية.

قيود: قيود السمك المتأصلة

تم تصميم العملية بشكل أساسي لإنشاء أغشية رقيقة. التطبيقات التي تتطلب تراكمًا سميكًا جدًا للمادة (أكثر بكثير من 5 ميكرون) ليست مناسبة لـ CVD بسبب قيود الإجهاد الداخلي.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تقنية الطلاء المناسبة كليًا على المتطلبات المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة على الأجزاء المعقدة: CVD هو خيار ممتاز نظرًا لطبيعته المتطابقة والالتصاق الفائق لطلاءاته الصلبة المرتبطة كيميائيًا.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة: يجب عليك أولاً التحقق من أن الركيزة يمكنها تحمل درجات الحرارة العالية لعملية CVD دون أن تتأثر.

- إذا كان تركيزك الأساسي يتطلب طلاءًا سميكًا (على سبيل المثال، 25+ ميكرون): يجب عليك البحث عن تقنيات بديلة مثل الرش الحراري أو الطلاء الكهربائي، حيث أن CVD هي عملية أغشية رقيقة بشكل أساسي.

في النهاية، فهم أن قوة CVD تكمن في طبيعته الرقيقة والمرتبطة كيميائيًا هو المفتاح للاستفادة من مزاياه الفريدة للتطبيقات الصحيحة.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| نطاق السمك النموذجي | 0.25 إلى 5 ميكرون (µm) |

| الميزة الأساسية | ترابط كيميائي حقيقي لالتصاق فائق |

| نوع التغطية | تغطية متطابقة وموحدة على الأشكال الهندسية المعقدة |

| القيود الرئيسية | درجات حرارة عملية عالية (يجب أن تتحمل الركيزة الحرارة) |

| الأفضل لـ | مقاومة التآكل الشديدة على الأجزاء المعقدة |

هل تحتاج إلى طلاء متين وعالي الأداء لمعدات مختبرك أو مكوناته؟

توفر الأغشية الدقيقة وفائقة الرقة التي يتم إنشاؤها بواسطة الترسيب الكيميائي للبخار (CVD) مقاومة تآكل لا مثيل لها وتغطية موحدة، حتى على الأجزاء المعقدة. تتخصص KINTEK في توفير معدات ومواد استهلاكية مختبرية متقدمة، بما في ذلك حلول الطلاء المصممة لتلبية احتياجات المختبرات.

يمكننا مساعدتك في تحديد ما إذا كان CVD هو الخيار الصحيح لتطبيقك، مما يضمن الأداء الأمثل وطول العمر.

اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة متطلباتك المحددة واكتشاف الفوائد التي يمكننا تقديمها لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- لماذا نستخدم الترسيب الكيميائي للبخار؟ افتح دقة لا مثيل لها في ترسيب الأغشية الرقيقة

- ما هي وظائف مواد العزل السيراميكي في مفاعل الترسيب الكيميائي للبخار؟ تعزيز الاستقرار الحراري والميكانيكي

- ما هي آلية عمل الترسيب الكيميائي بالبخار؟ اكتشف علم مواد البناء ذرة بذرة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- لماذا تُستخدم أنظمة CVD أو MLD لتقييم استقرار الفجوة الهوائية؟ تعزيز سلامة أشباه الموصلات باستخدام حلول KINTEK

- ما هي المدة التي تستغرقها عملية الانحلال الحراري للكتلة الحيوية؟ من ثوانٍ إلى أيام، وإليك السبب

- ما هي عملية ترسيب الأغشية؟ دليل خطوة بخطوة لإنشاء الأغشية الرقيقة

- ما هي معايير التشغيل النموذجية للترسيب بالرش المهبطي بترددات الراديو (RF Sputtering)؟ قم بتحسين أداء ترسيب الأغشية الرقيقة لديك