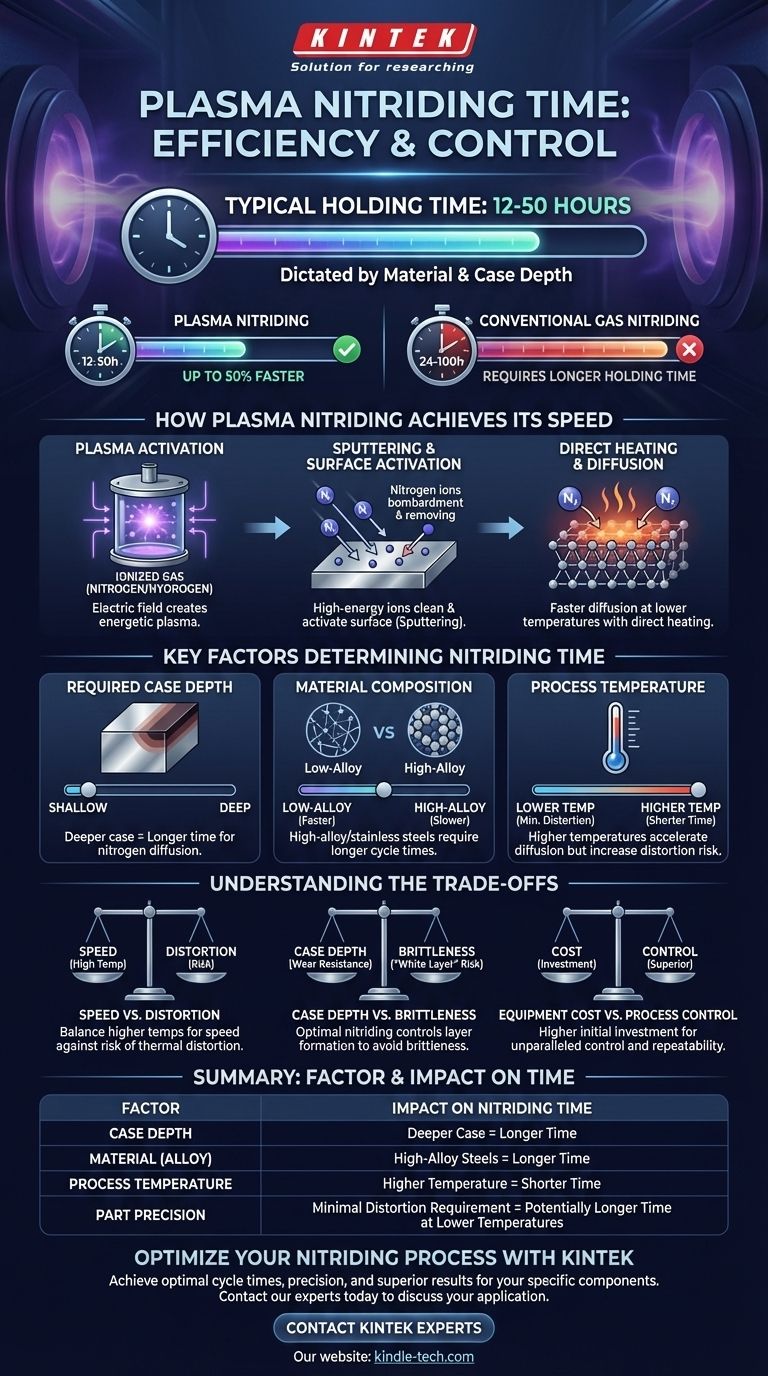

في النيترة بالبلازما، يتراوح وقت الاحتفاظ عادةً من 12 إلى 50 ساعة. يحدد هذا المدة بشكل أساسي المادة المحددة التي يتم معالجتها وعمق الطبقة المطلوب للمكون. من المزايا الرئيسية كفاءتها؛ غالبًا ما تتطلب النيترة بالبلازما حوالي نصف وقت الاحتفاظ مقارنة بالنيترة الغازية التقليدية لتحقيق نتيجة مماثلة.

بينما يوفر وقت الدورة من 12 إلى 50 ساعة خطًا أساسيًا، تكمن الميزة الحقيقية للنيترة بالبلازما في كفاءتها وتحكمها. تستخدم العملية غازًا مؤينًا في فراغ لتنشيط سطح المادة مباشرةً، مما يتيح انتشار النيتروجين بشكل أسرع عند درجات حرارة منخفضة وتقديم نتائج ممتازة بأقل قدر من التشوه.

كيف تحقق النيترة بالبلازما سرعتها

تنبع كفاءة النيترة بالبلازما من آليتها الفيزيائية الفريدة، والتي تختلف جوهريًا عن طرق الغاز التقليدية أو حمامات الملح.

دور تنشيط البلازما

النيترة بالبلازما هي عملية بمساعدة الفراغ. يتم تحميل الأجزاء المراد معالجتها في غرفة وتشكل الكاثود (القطب السالب)، بينما يعمل جدار الفرن كأنود (القطب الموجب).

بعد إخلاء الغرفة، يتم إدخال خليط دقيق من غاز النيتروجين والهيدروجين. يؤين مجال كهربائي مطبق هذا الغاز، مما يخلق حالة متوهجة ونشطة من المادة تُعرف بالبلازما.

التفتيت وتنشيط السطح

تتسارع أيونات النيتروجين داخل البلازما بفعل المجال الكهربائي وتضرب سطح قطعة العمل بطاقة عالية. هذا القصف، المعروف بالتفتيت، ينظف السطح على المستوى الذري.

تأثير التنظيف هذا حاسم. فهو يزيل الطبقات الخاملة، مثل طبقة الأكسيد الرقيقة على الفولاذ المقاوم للصدأ، والتي قد تمنع أو تعوق النيترة. يخلق تنشيط السطح هذا سطحًا مستقبلاً تمامًا لانتشار النيتروجين.

التسخين المباشر والانتشار

يعمل القصف الأيوني المستمر أيضًا كآلية تسخين أساسية، حيث يسخن قطعة العمل فقط، وليس الفرن بأكمله. وهذا فعال للغاية من حيث الطاقة.

بمجرد تنشيط السطح وتسخينه، تنتشر ذرات النيتروجين بسهولة في المادة، وتشكل طبقة النيترة الصلبة والمقاومة للتآكل. تعمل بيئة البلازما النشطة على تسريع معدل الانتشار هذا بشكل كبير مقارنة بالطرق التقليدية.

العوامل الرئيسية التي تحدد وقت النيترة

المدة المحددة لدورة النيترة بالبلازما ليست رقمًا ثابتًا؛ إنها متغير محسوب بعناية يعتمد على عدة عوامل.

عمق الطبقة المطلوب

العامل الأكثر أهمية هو العمق المطلوب للطبقة المتصلبة، أو "الطبقة السطحية". تتطلب الطبقة الأعمق وقتًا أطول لانتشار النيتروجين بشكل أكبر في المادة.

تركيب المادة

تمتص سبائك الفولاذ المختلفة النيتروجين بمعدلات مختلفة. غالبًا ما تتطلب المواد عالية السبائك، مثل فولاذ الأدوات أو بعض أنواع الفولاذ المقاوم للصدأ، أوقات دورة أطول لتحقيق الصلابة والعمق المطلوبين مقارنة بسبائك الفولاذ منخفضة السبائك البسيطة.

درجة حرارة العملية

تتأثر حركية النيترة بشكل كبير بدرجة الحرارة. تزيد درجات الحرارة المرتفعة من معدل انتشار النيتروجين، مما يقلل من وقت العملية.

ومع ذلك، فإن قدرة النيترة بالبلازما على العمل عند درجات حرارة منخفضة جدًا (حتى 350 درجة مئوية) هي ميزة رئيسية لتقليل التشوه في الأجزاء النهائية.

فهم المفاضلات

يتضمن اختيار المعلمات الصحيحة الموازنة بين الأولويات المتنافسة. توفر النيترة بالبلازما نافذة عملية واسعة، ولكن فهم المفاضلات ضروري للنجاح.

السرعة مقابل التشوه

سيؤدي التشغيل عند درجات حرارة أعلى إلى تقصير وقت الدورة بشكل كبير. ومع ذلك، فإن هذا يزيد من خطر التشوه الحراري، والذي قد يكون غير مقبول للمكونات عالية الدقة مثل التروس أو القوالب. يؤدي استخدام درجة حرارة أقل إلى الحفاظ على الاستقرار الأبعاد ولكنه يطيل وقت العملية.

عمق الطبقة مقابل الهشاشة

بينما غالبًا ما يكون عمق الطبقة مطلوبًا لمقاومة التآكل، يمكن أن تؤدي النيترة المفرطة إلى تكوين طبقة سطحية هشة تُعرف باسم "الطبقة البيضاء". توفر النيترة بالبلازما تحكمًا فائقًا في تكوين وتركيب هذه الطبقة مقارنة بالطرق الأخرى، ولكنها عامل يجب إدارته.

تكلفة المعدات مقابل التحكم في العملية

تتطلب أنظمة النيترة بالبلازما استثمارًا رأسماليًا أكبر من أفران النيترة الغازية التقليدية. المفاضلة هي التحكم الذي لا مثيل له، والتكرارية، والقدرة على معالجة مجموعة واسعة من المواد (مثل سبائك التيتانيوم والنيكل) التي يصعب أو يستحيل معالجتها بالطرق الأخرى.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد تحسين وقت النيترة بالبلازما بالكامل على الهدف من مكونك المحدد.

- إذا كان تركيزك الأساسي هو أقصى سرعة للفولاذ منخفض السبائك: يمكنك العمل عند الطرف الأعلى من نطاق درجة الحرارة (على سبيل المثال، ~520 درجة مئوية) لتقليل وقت الدورة بشكل كبير مقارنة بالطرق الغازية.

- إذا كان تركيزك الأساسي هو الحد الأدنى من التشوه في الأجزاء عالية الدقة: استخدم قدرات درجة الحرارة المنخفضة للنيترة بالبلازما (على سبيل المثال، 350-450 درجة مئوية)، مع قبول دورة أطول محتملة للحفاظ على السلامة الأبعاد.

- إذا كان تركيزك الأساسي هو معالجة الفولاذ عالي السبائك أو المقاوم للصدأ: النيترة بالبلازما هي الخيار الأفضل، حيث أن تأثير التفتيت يزيل تلقائيًا طبقات الأكسيد الخاملة، مما يضمن طبقة نيترة موحدة وعالية الجودة حيث قد تفشل الطرق الأخرى.

في النهاية، يمكّنك فهم هذه العوامل من الاستفادة من النيترة بالبلازما ليس فقط لسرعتها، ولكن لدقتها وتحكمها.

جدول الملخص:

| العامل | التأثير على وقت النيترة |

|---|---|

| عمق الطبقة | طبقة أعمق = وقت أطول |

| المادة (السبائك) | فولاذ عالي السبائك = وقت أطول |

| درجة حرارة العملية | درجة حرارة أعلى = وقت أقصر |

| دقة الجزء | متطلب الحد الأدنى من التشوه = وقت أطول محتمل عند درجات حرارة منخفضة |

هل أنت مستعد لتحسين عملية النيترة بالبلازما للسرعة والدقة والنتائج الفائقة؟

في KINTEK، نحن متخصصون في حلول المعالجة الحرارية المتقدمة للمختبرات والتصنيع. سواء كنت تعمل بالفولاذ عالي السبائك، أو المكونات الدقيقة التي تتطلب الحد الأدنى من التشوه، أو تحتاج إلى تحقيق عمق طبقة محدد، يمكن لخبرتنا ومعداتنا مساعدتك في تحقيق أوقات دورة مثالية وجودة لا مثيل لها.

اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات وكفاءة مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي استخدامات فرن التفريغ؟ تحقيق نقاء وأداء لا مثيل له للمواد

- ما هي أجزاء فرن التفريغ؟ دليل للأنظمة الأساسية للمعالجة الحرارية الدقيقة

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية