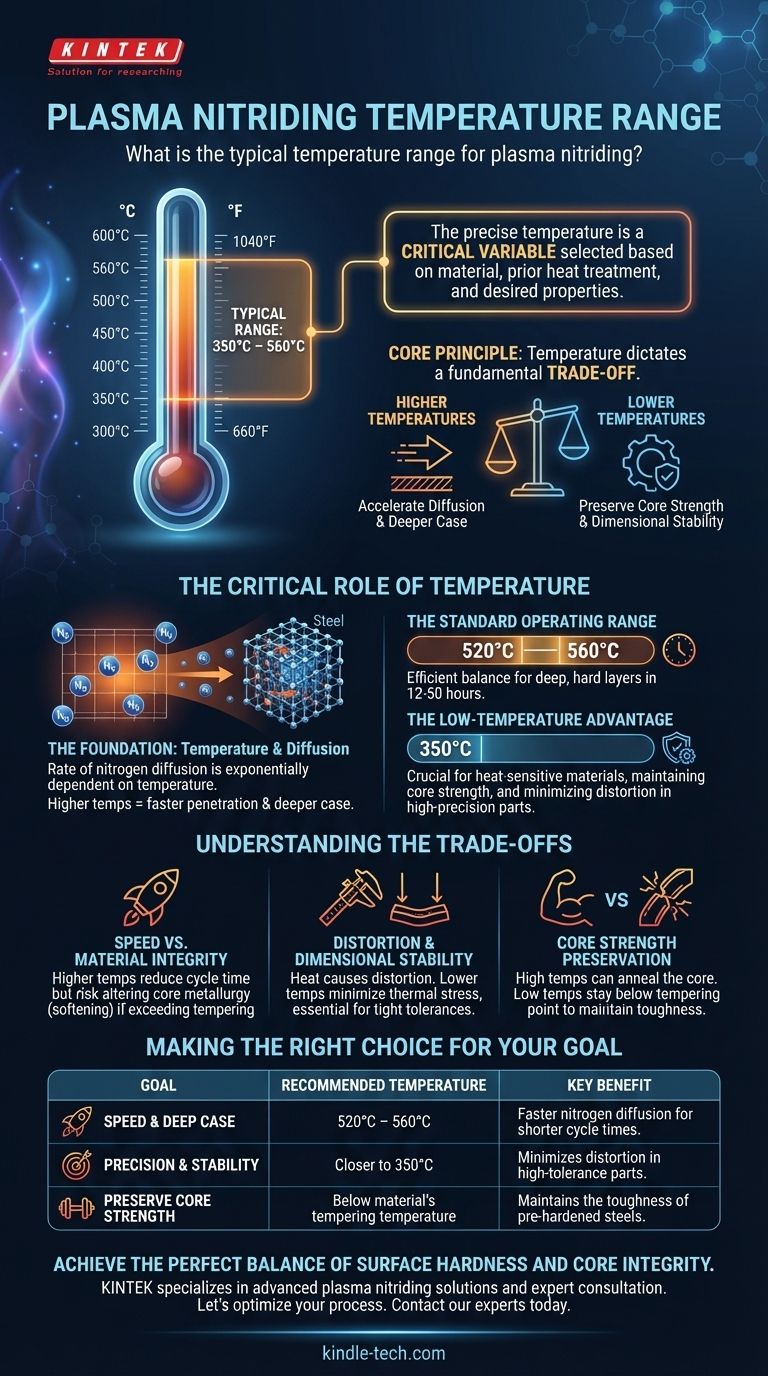

في النتردة البلازمية، يتراوح نطاق درجة الحرارة النموذجي بين 350 درجة مئوية و 560 درجة مئوية (حوالي 660 درجة فهرنهايت إلى 1040 درجة فهرنهايت). يوجد هذا النطاق الواسع لأن درجة الحرارة الدقيقة ليست رقمًا ثابتًا بل هي متغير حاسم يتم اختياره بناءً على المادة المحددة التي يتم معالجتها، ومعالجتها الحرارية السابقة، والخصائص النهائية المطلوبة للطبقة السطحية.

المبدأ الأساسي الذي يجب فهمه هو أن درجة الحرارة في النتردة البلازمية تملي مقايضة أساسية: فدرجات الحرارة الأعلى تسرع عملية انتشار النيتروجين لعمق أكبر، بينما درجات الحرارة المنخفضة ضرورية للحفاظ على قوة القلب والاستقرار الأبعاد للمكونات الدقيقة.

الدور الحاسم لدرجة الحرارة

درجة الحرارة هي العامل الأكثر تأثيرًا في عملية النتردة البلازمية. فهي تتحكم بشكل مباشر في سرعة التفاعل والبنية المعدنية الناتجة لقطعة العمل.

الأساس: درجة الحرارة والانتشار

تعتمد سرعة انتشار ذرات النيتروجين في سطح الفولاذ بشكل كبير على درجة الحرارة.

توفر درجات الحرارة الأعلى المزيد من الطاقة الحرارية، مما يسمح للنيتروجين باختراق المادة بشكل أسرع وأعمق. يؤثر هذا بشكل مباشر على إجمالي وقت الدورة المطلوب لتحقيق عمق حالة محدد.

نطاق التشغيل القياسي

بالنسبة للعديد من التطبيقات الشائعة التي تتضمن مواد حديدية، يتم استخدام نطاق يتراوح من 520 درجة مئوية إلى 560 درجة مئوية.

توفر هذه النطاق الحراري توازنًا فعالًا، مما يتيح تكوين طبقة نتردة عميقة وصلبة بما فيه الكفاية ضمن إطار زمني عملي، غالبًا ما يتراوح بين 12 و 50 ساعة.

ميزة درجة الحرارة المنخفضة

يمكن إجراء النتردة البلازمية المتخصصة ذات درجة الحرارة المنخفضة عند درجات حرارة منخفضة تصل إلى 350 درجة مئوية.

يتم اختيار هذا النهج خصيصًا للمواد الحساسة للحرارة. وهو أمر بالغ الأهمية للحفاظ على قوة القلب العالية للصلب المقوى والمخفف مسبقًا ولتقليل أي خطر من التشوه في الأجزاء عالية الدقة.

فهم المقايضات

لا يتعلق اختيار درجة الحرارة الصحيحة بإيجاد رقم واحد "الأفضل"؛ بل يتعلق بموازنة الأهداف المتنافسة لتحقيق النتيجة المرجوة لمكون معين.

السرعة مقابل سلامة المواد

المقايضة الأساسية هي بين سرعة المعالجة والحفاظ على الخصائص الأساسية للمادة.

بينما تقلل درجة الحرارة الأعلى بشكل كبير من وقت الدورة المطلوب، إلا أنها يمكن أن تغير أيضًا التركيب المعدني الأساسي للجزء، مما قد يلينه إذا تجاوزت درجة حرارة النتردة درجة حرارة التخمير الأصلية للمادة.

التشوه والاستقرار الأبعاد

الحرارة هي سبب رئيسي للتشوه في المكونات المعدنية. بالنسبة للأجزاء ذات التفاوتات الضيقة، مثل التروس والقوالب والحاقنات، فإن الحفاظ على الاستقرار الأبعاد أمر غير قابل للتفاوض.

يقلل استخدام درجة حرارة نتردة أقل من الإجهاد الحراري ويقلل بشكل كبير من خطر الالتواء أو تغيرات الحجم، مما يضمن أن الجزء النهائي يلبي مواصفات تصميمه.

الحفاظ على قوة القلب

تعتمد العديد من المكونات، مثل أعمدة الكرنك وقوالب الحدادة، على مزيج من سطح صلب ومقاوم للتآكل وقلب قوي ومتين.

إذا كانت درجة حرارة النتردة مرتفعة جدًا، فقد تؤدي إلى تلدين أو تليين المادة الأساسية، مما يعرض القوة الكلية للجزء ومقاومته للتعب للخطر. تتجنب النتردة ذات درجة الحرارة المنخفضة ذلك من خلال البقاء دون نقطة التخمير الحرجة للصلب.

اتخاذ الخيار الصحيح لهدفك

تُملى درجة الحرارة المثلى بالكامل من خلال الهدف النهائي للتطبيق. استخدم الإرشادات التالية لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو السرعة وتحقيق عمق حالة عميق: فإن درجة الحرارة في النطاق الأعلى (520 درجة مئوية - 560 درجة مئوية) مناسبة، بشرط أن تتحمل خصائص مادة المكون وتفاوتاته الأبعاد ذلك.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد للأجزاء الدقيقة: فإن عملية درجة الحرارة المنخفضة (أقرب إلى 350 درجة مئوية) هي الخيار الأفضل للقضاء على خطر التشوه.

- إذا كنت تعالج فولاذ الأدوات المقوى أو المخفف مسبقًا: يجب عليك اختيار درجة حرارة أقل من درجة حرارة التخمير النهائية للمادة للحفاظ على قوتها الأساسية الحاسمة.

يسمح لك إتقان التحكم في درجة الحرارة بتكييف عملية النتردة البلازمية لتعزيز أي مكون بدقة وموثوقية.

جدول الملخص:

| الهدف | نطاق درجة الحرارة الموصى به | الفائدة الرئيسية |

|---|---|---|

| السرعة والعمق | 520 درجة مئوية – 560 درجة مئوية | انتشار أسرع للنيتروجين لأوقات دورة أقصر. |

| الدقة والاستقرار | أقرب إلى 350 درجة مئوية | يقلل التشوه في الأجزاء ذات التفاوتات العالية. |

| الحفاظ على قوة القلب | أقل من درجة حرارة تخمير المادة | يحافظ على صلابة الفولاذ المقوى مسبقًا. |

حقق التوازن المثالي بين صلابة السطح وسلامة القلب لمكوناتك.

في KINTEK، نحن متخصصون في تقديم حلول النتردة البلازمية المتقدمة والاستشارات المتخصصة للمختبرات والمصنعين. سواء كنت تعالج فولاذ الأدوات، أو التروس الدقيقة، أو المكونات عالية الأداء، فإن خبرتنا تضمن أن موادك تلبي المواصفات الدقيقة لمقاومة التآكل، وعمر التعب، والاستقرار الأبعاد.

دعنا نحسن عمليتك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في اختيار المعايير المثالية لتطبيقك المحدد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ماذا تسمى عملية انتقال الحرارة في الفراغ؟ إطلاق العنان للإشعاع الحراري للهندسة

- ما هو محتوى الكربون في الكربنة؟ حقق الصلابة السطحية المثالية لمكوناتك

- ما الفرق بين النيترة الأيونية والغازية؟ اختر أفضل طريقة لتصليد السطح

- لماذا نستخدم فرن التلدين الفراغي لإزالة الهيدروجين؟ عزل الضرر الدائم في المعادن المعرضة للهيدروجين

- ما هي وظيفة الفرن الفراغي في صفائح الأقطاب الكهربائية المصنوعة من الجرافين المفلور؟ تعزيز أداء البطارية وسلامتها

- ما هي وظيفة فرن المعالجة الحرارية بدرجة حرارة عالية في المعالجة المسبقة للمركبات الجرافيتية والنحاسية؟

- ما هي تطبيقات الفرن المقاوم؟ التسخين الدقيق لمعالجة المعادن والمزيد

- ما هو فرن الانحلال الحراري؟ أداة لتحويل النفايات إلى موارد قيمة