في جوهرها، الفرن عالي الحرارة هو أداة أساسية لتغيير الخصائص الفيزيائية والكيميائية للمواد بشكل جذري. يتم استخدامه في البحث والصناعة لعمليات مثل تلبيد السيراميك التقني، وصهر الزجاج، وإجراء معالجات حرارية محددة للمعادن، وكلها تتطلب بيئة يتم التحكم فيها بدقة عند درجات حرارة تتجاوز غالبًا 1500 درجة مئوية.

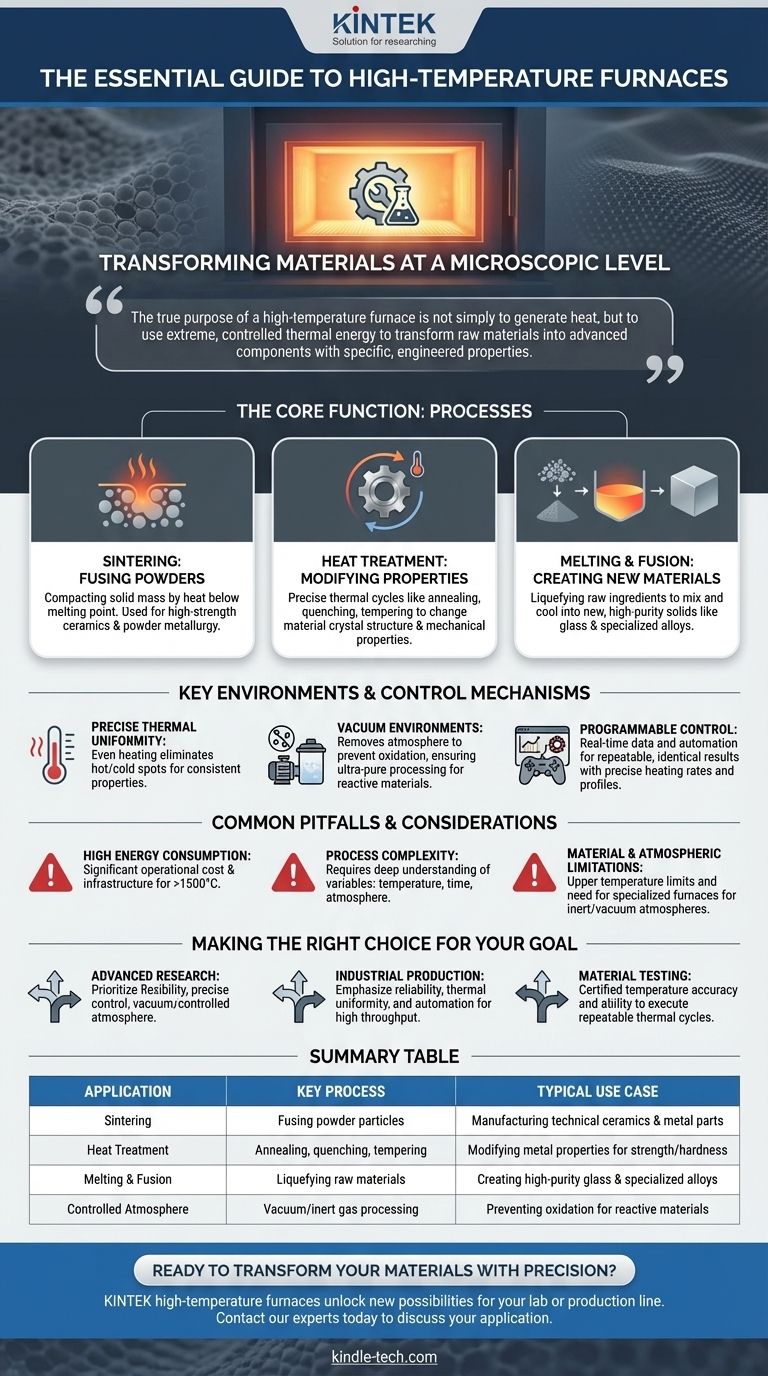

الغرض الحقيقي للفرن عالي الحرارة ليس مجرد توليد الحرارة، بل استخدام الطاقة الحرارية القصوى والمتحكم فيها لتحويل المواد الخام إلى مكونات متقدمة ذات خصائص هندسية محددة.

الوظيفة الأساسية: تحويل المواد على المستوى المجهري

تكمن قيمة الفرن عالي الحرارة في قدرته على معالجة البنية الداخلية للمادة. يتيح هذا إنشاء مكونات تكون أقوى أو أنقى أو ذات خصائص فريدة لا يمكن تحقيقها بوسائل أخرى.

التلبيد (Sintering): دمج المساحيق في كتلة صلبة

التلبيد هو عملية ضغط وتشكيل كتلة صلبة من المادة عن طريق الحرارة دون صهرها إلى درجة الإسالة.

تتسبب الحرارة الشديدة في انتشار الذرات عبر حدود جزيئات المسحوق، مما يؤدي إلى التحام الجزيئات معًا. هذه هي الطريقة الأساسية لإنتاج سيراميك تقني وأجزاء عالية القوة عبر تكنولوجيا مساحيق المعادن.

المعالجة الحرارية: تعديل خصائص المادة

غالبًا ما تخضع المعادن لدورات حرارية دقيقة لتغيير خصائصها الميكانيكية.

تعتمد عمليات مثل التخمير (Annealing) (التليين وتخفيف الإجهاد)، والتبريد السريع (Quenching) (التصليد)، والسقية (Tempering) (تقليل الهشاشة) جميعها على قدرة الفرن على الوصول إلى درجات حرارة محددة والحفاظ عليها لتغيير التركيب البلوري للمادة.

الصهر والذوبان: إنشاء مواد جديدة

بالنسبة للمواد مثل الزجاج أو بعض سبائك المعادن، يتمثل دور الفرن في صهر المواد الخام بالكامل.

يتيح ذلك خلطها وتنقيتهما، ثم تبريدهما إلى شكل صلب جديد ومتجانس، بدءًا من الزجاج عالي النقاء للمختبرات وصولًا إلى سبائك المعادن المتخصصة.

البيئات الرئيسية وآليات التحكم

يتطلب تحقيق هذه التحولات المادية أكثر من مجرد حرارة خام. يجب تنفيذ العملية داخل بيئة يتم التحكم فيها بدرجة عالية لضمان الجودة وقابلية التكرار.

تحقيق التجانس الحراري الدقيق

لكي يمتلك الجزء خصائص متسقة، يجب تسخينه بالتساوي. غالبًا ما تضع الأفران عالية الحرارة عناصر التسخين على جوانب متعددة من الحجرة لضمان عدم وجود نقاط ساخنة أو باردة.

هذا التجانس الحراري أمر بالغ الأهمية للحصول على نتائج موثوقة في كل من التجارب العلمية والإنتاج الصناعي.

دور بيئات التفريغ (الفراغ)

تتأكسد العديد من المواد، وخاصة بعض المعادن، أو تتلوث عند تسخينها في وجود الهواء.

فرن التفريغ عالي الحرارة يزيل الغلاف الجوي من الحجرة. يخلق هذا بيئة فائقة النقاء لمعالجة المواد التفاعلية وتحقيق جودة مواد فائقة.

التحكم القابل للبرمجة لنتائج قابلة للتكرار

تستخدم الأفران الحديثة مزدوجة الحرارة أو مستشعرًا آخر لتوفير بيانات درجة الحرارة في الوقت الفعلي لوحدة التحكم.

يتيح ذلك أتمتة عالية وتحكمًا قابلاً للبرمجة، حيث يمكن للمشغل تحديد معدلات التسخين الدقيقة وأوقات التثبيت وملفات التبريد. يضمن هذا أن كل دفعة إنتاج أو تجربة تكون متطابقة.

المزالق والاعتبارات الشائعة

على الرغم من قوتها، فإن هذه الأفران هي أدوات متخصصة ذات تحديات تشغيلية متميزة. فهمها هو المفتاح للتطبيق الناجح.

استهلاك طاقة عالٍ

الوصول إلى درجات حرارة تبلغ 1500 درجة مئوية وما فوق يتطلب كمية هائلة من الطاقة الكهربائية. يمثل هذا تكلفة تشغيلية كبيرة ومتطلبًا للبنية التحتية.

تعقيد العملية

يتطلب الاستخدام الفعال فهمًا عميقًا لعلوم المواد. مجرد تسخين المادة لا يكفي؛ فدرجة الحرارة والوقت والغلاف الجوي المحددة هي جميع المتغيرات الحرجة التي يجب التحكم فيها لتحقيق النتيجة المرجوة.

قيود المادة والغلاف الجوي

يخضع الفرن نفسه والمواد التي تتم معالجتها لحدود قصوى لدرجة الحرارة. علاوة على ذلك، فإن الفرن ذو الغلاف العادي (muffle furnace) غير مناسب للعمليات التي تتطلب غلافًا خاملًا أو فراغًا، مما يستلزم فرن تفريغ أكثر تخصصًا وتكلفة.

اتخاذ الخيار الصحيح لهدفك

يعتمد تكوين الفرن المثالي بالكامل على هدفك النهائي.

- إذا كان تركيزك الأساسي هو البحث المتقدم: إعطاء الأولوية لفرن يتمتع بأقصى قدر من المرونة، وتحكم برمجي دقيق للغاية، وخيار التفريغ أو الغلاف الجوي المتحكم فيه.

- إذا كان تركيزك الأساسي هو الإنتاج الصناعي: التأكيد على الموثوقية، والتجانس الحراري، والأتمتة لضمان إنتاجية عالية وجودة متسقة لعملية محددة ومتكررة.

- إذا كان تركيزك الأساسي هو اختبار المواد: تحتاج إلى فرن معتمد لدقته الحرارية وقدرته على تنفيذ دورات حرارية قابلة للتكرار وفقًا لمعايير الصناعة.

في نهاية المطاف، يعد الفرن عالي الحرارة أداة لا غنى عنها لدفع حدود علوم المواد والتصنيع.

جدول ملخص:

| التطبيق | العملية الرئيسية | حالة الاستخدام النموذجية |

|---|---|---|

| التلبيد | دمج جزيئات المسحوق | تصنيع السيراميك التقني وقطع المعادن |

| المعالجة الحرارية | التخمير، التبريد السريع، السقية | تعديل خصائص المعادن لزيادة القوة/الصلابة |

| الصهر والذوبان | إسالة المواد الخام | إنشاء زجاج عالي النقاء وسبائك متخصصة |

| الغلاف الجوي المتحكم فيه | معالجة الفراغ/الغاز الخامل | منع الأكسدة للمواد التفاعلية |

هل أنت مستعد لتحويل موادك بدقة؟ يمكن للفرن عالي الحرارة من KINTEK أن يفتح إمكانيات جديدة لمختبرك أو خط الإنتاج الخاص بك. سواء كنت تقوم بتلبيد السيراميك المتقدم، أو إجراء معالجات حرارية حاسمة للمعادن، أو صهر سبائك متخصصة، فإن معداتنا المخبرية توفر التحكم الدقيق في درجة الحرارة، والتجانس الحراري، وإدارة الغلاف الجوي التي تحتاجها لنتائج عالية الجودة وقابلة للتكرار. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على حل الفرن المثالي لأهدافك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

يسأل الناس أيضًا

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- كيف يسهل فرن الأنبوب ذو درجة الحرارة العالية التحول الطوري لمنتجات الألومينا؟ إتقان التحكم الحراري

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.