في جوهرها، المعالجة الحرارية بالتفريغ هي عملية معالجة حرارية عالية الدقة تُستخدم لزيادة قوة وصلابة مكونات الفولاذ والسبائك دون إتلاف سطحها. يتم تحقيق ذلك عن طريق تسخين المعدن في بيئة خاضعة للرقابة وخالية من الأكسجين، مما يمنع الأكسدة والتقشر الذي يصاحب طرق التقسية التقليدية. ينتج عن هذا منتج نهائي فائق يتميز بالقوة والنظافة.

الاستخدام الأساسي للمعالجة الحرارية بالتفريغ ليس مجرد جعل المعدن أكثر صلابة، بل هو القيام بذلك مع إنتاج جزء نظيف ومشرق ومستقر أبعادياً مباشرة من الفرن. هذا يلغي الحاجة إلى التنظيف الثانوي أو التجليخ المكلف، مما يجعله الخيار الأفضل للمكونات عالية القيمة والدقيقة.

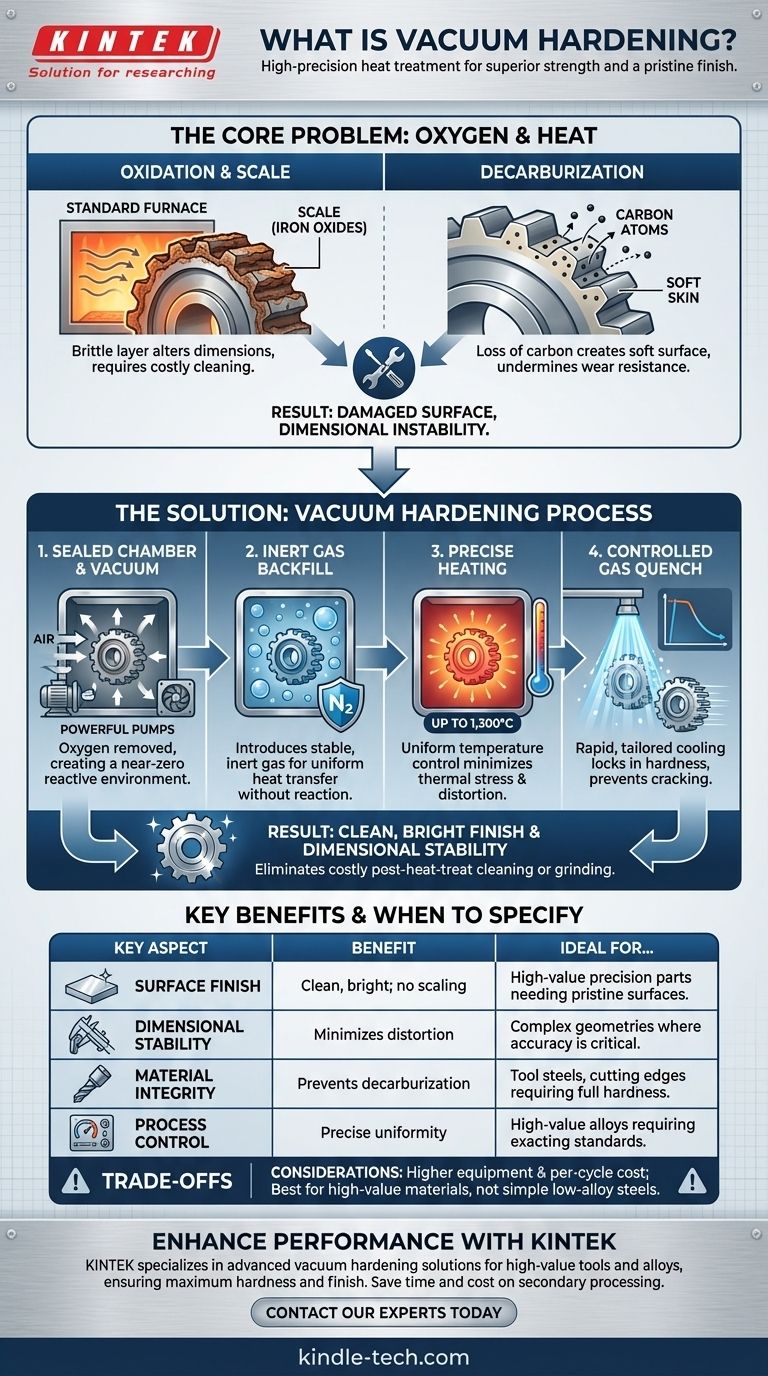

المشكلة الأساسية: لماذا الأكسجين هو العدو في التقسية

لفهم قيمة المعالجة الحرارية بالتفريغ، يجب أولاً فهم المشكلات التي تحلها. عندما يتم تسخين الفولاذ إلى درجات حرارة عالية في وجود الهواء، تحدث تفاعلان كيميائيان مدمران.

مشكلة الأكسدة والتقشر

عند درجات حرارة التقسية، يتفاعل الأكسجين الموجود في الهواء بقوة مع الحديد الموجود على سطح المكون. يؤدي هذا التفاعل إلى تكوين طبقة من أكاسيد الحديد الهشة، والمعروفة باسم التقشر أو قشرة الفرن.

يؤدي هذا التقشر إلى تغيير أبعاد الجزء، ويخلق سطحًا خشنًا، ويجب إزالته من خلال عمليات مكلفة وتستغرق وقتًا طويلاً مثل السفع الرملي، أو التخليل الكيميائي، أو التجليخ.

خطر نزع الكربنة

في الوقت نفسه، يمكن للأكسجين أن يسحب ذرات الكربون من الطبقة السطحية للفولاذ. يُعرف فقدان الكربون هذا باسم نزع الكربنة، ويخلق "جلدًا" ناعمًا على المكون.

بالنسبة للأدوات التي تعتمد على سطح صلب لمقاومة التآكل وحواف القطع، فإن نزع الكربنة كارثي، لأنه يقوض بشكل مباشر الغرض من عملية التقسية نفسها.

كيف تحل المعالجة الحرارية بالتفريغ المشكلة

تقضي المعالجة الحرارية بالتفريغ بشكل منهجي على الأكسجين من العملية، وبالتالي تمنع الآثار السلبية للأكسدة ونزع الكربنة.

إنشاء بيئة خالية من الأكسجين

تبدأ العملية بوضع المكونات في حجرة فرن محكمة الإغلاق واستخدام مضخات قوية لإزالة الغلاف الجوي. عن طريق إنشاء فراغ، يتم تقليل كثافة الأكسجين والجسيمات المتفاعلة الأخرى إلى ما يقرب من الصفر.

في كثير من الأحيان، يتم بعد ذلك إعادة ملء الحجرة بغاز خامل عالي النقاوة مثل النيتروجين. يوفر هذا الغلاف الجوي الخاضع للرقابة وسطًا مستقرًا لنقل الحرارة الموحد دون أي خطر للتفاعل الكيميائي.

تحقيق لمسة نهائية "مشرقة"

نظرًا لعدم حدوث أكسدة، تخرج الأجزاء من الفرن بنفس السطح المعدني النظيف والمشرق الذي كانت عليه عند دخولها. هذه ميزة رئيسية، حيث غالبًا ما تلغي الحاجة إلى أي عمليات تشطيب بعد المعالجة الحرارية، مما يوفر الوقت والمال.

تحكم دقيق في درجة الحرارة

توفر أفران التفريغ تحكمًا موحدًا استثنائيًا في درجة الحرارة، غالبًا ما يصل إلى 1300 درجة مئوية. يضمن الجمع بين التسخين بالإشعاع في الفراغ والتسخين بالحمل الحراري في الغاز الخامل وصول الجزء بأكمله، بما في ذلك الأشكال الهندسية المعقدة، إلى درجة الحرارة المستهدفة بالتساوي. هذا يقلل من الإجهاد الحراري ويقلل من التشوه.

التبريد المتحكم فيه (الإخماد)

بعد التسخين، يتم تبريد المكونات بسرعة (إخمادها) لتثبيت البنية الصلبة. في فرن التفريغ، يتم تحقيق ذلك عن طريق ملء الحجرة بتيار عالي الضغط من الغاز الخامل، عادة النيتروجين.

يمكن التحكم بدقة في ضغط ومعدل تدفق هذا الإخماد بالغاز، مما يسمح بتكييف معدل التبريد مع سبيكة الفولاذ المحددة وشكل الجزء، مما يقلل بشكل أكبر من خطر التشوه أو التشقق.

فهم المفاضلات

على الرغم من فعاليتها العالية، فإن المعالجة الحرارية بالتفريغ ليست الحل لكل تطبيق. يعد فهم قيودها أمرًا أساسيًا لاتخاذ قرار مستنير.

ارتفاع تكلفة المعدات والعملية

أفران التفريغ هي أنظمة معقدة تمثل استثمارًا رأسماليًا كبيرًا مقارنة بأفران الغلاف الجوي القياسية. قد تكون العملية نفسها أكثر تكلفة لكل دورة بسبب استهلاك الطاقة وأوقات الدورة الأطول.

ليست مثالية لجميع أنواع الفولاذ

تظهر فوائد المعالجة الحرارية بالتفريغ بشكل أكبر في المواد ذات القيمة الأعلى. بالنسبة لفولاذ الكربون البسيط منخفض السبائك حيث لا تكون جودة السطح مصدر قلق أساسي، قد تكون عملية التقسية التقليدية الأقل تكلفة كافية. يتم تبرير التكلفة الإضافية عند التعامل مع فولاذ الأدوات، وفولاذ السرعات العالية، والفولاذ المقاوم للصدأ.

متى يجب تحديد المعالجة الحرارية بالتفريغ

يعتمد تحديد ما إذا كان سيتم استخدام المعالجة الحرارية بالتفريغ بالكامل على متطلبات المكون النهائي.

- إذا كان تركيزك الأساسي هو جودة السطح والدقة الأبعاد: حدد المعالجة الحرارية بالتفريغ للتخلص من التجليخ بعد المعالجة الحرارية وضمان تسليم الأجزاء نظيفة ومستقرة أبعادياً.

- إذا كان تركيزك الأساسي هو تعظيم أداء فولاذ الأدوات: استخدم المعالجة الحرارية بالتفريغ لمنع نزع الكربنة، والحفاظ على الصلابة الكاملة ومقاومة التآكل المطلوبة لأدوات القطع والقوالب والمسبوكات.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء المعقدة: استفد من توحيد درجة الحرارة الدقيق والإخماد بالغاز المتحكم فيه لعملية التفريغ لتقليل الإجهادات الداخلية ومنع التشقق.

في نهاية المطاف، المعالجة الحرارية بالتفريغ هي الخيار عندما لا يمكن المساس بالسلامة المعدنية وجودة السطح للجزء النهائي.

جدول ملخص:

| الجانب الرئيسي | فائدة المعالجة الحرارية بالتفريغ |

|---|---|

| جودة السطح | لمسة نهائية نظيفة ومشرقة؛ تلغي الحاجة إلى التنظيف/التجليخ بعد المعالجة. |

| الاستقرار الأبعاد | يقلل من التشوه والتقشر، ويحافظ على دقة الجزء. |

| سلامة المادة | يمنع نزع الكربنة، مما يضمن الصلابة الكاملة ومقاومة التآكل. |

| التحكم في العملية | توحيد دقيق لدرجة الحرارة وإخماد بالغاز متحكم فيه. |

هل أنت مستعد لتعزيز أداء وجودة مكوناتك الدقيقة؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك حلول المعالجة الحرارية بالتفريغ لتلبية المتطلبات الصارمة لفولاذ الأدوات والسبائك عالية القيمة. تضمن خبرتنا حصول أجزائك على أقصى قدر من الصلابة واللمسة النهائية النقية، مما يوفر لك الوقت والتكلفة في المعالجة الثانوية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنية المعالجة الحرارية بالتفريغ لدينا أن تفيد تطبيقك المحدد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- هل من الآمن تنظيف الفرن بالمكنسة الكهربائية؟ دليل الصيانة الآمنة بنفسك ومتى يجب الاتصال بالمحترف

- لماذا يجب تجفيف أقطاب رقائق النحاس بالحرارة العالية في فرن تفريغ؟ تحسين تجميع خلايا Li6PS5Cl

- لماذا يتم الحفاظ على غرفة التفريغ ونظام التسخين عند 300 درجة مئوية أثناء الترسيب؟ تحسين التصاق الطلاء

- ما الفرق بين التخمير والتلبيد؟ دليل لاختيار العملية الحرارية الصحيحة

- ما هو الدور الذي يلعبه نظام التفريغ في إنتاج سبائك CuCr50؟ تحقيق كثافة عالية ونقاء فائق

- ما هي المواد المستخدمة في فرن القوس الكهربائي؟ دليل للخردة والأقطاب الكهربائية والمواد المقاومة للحرارة

- هل اللحام بالنحاس أغلى من اللحام بالصهر؟ اكتشف التكلفة الحقيقية لعملية وصل المعادن الخاصة بك

- ما الذي يمكنني استخدامه لحام الفولاذ المقاوم للصدأ؟ دليلًا للمعادن المالئة وطرق اللحام