في جوهره، ترسيب المعادن الرقيقة هو عملية تصنيع متقدمة يتم فيها تطبيق طبقة رقيقة للغاية من المعدن، غالبًا ما تكون بسماكة تتراوح من النانومتر إلى الميكرومتر، على سطح الركيزة. يتم ذلك لإضفاء خصائص جديدة على الركيزة، مثل الموصلية الكهربائية أو المتانة أو مقاومة التآكل، لم تكن تمتلكها في الأصل. غالبًا ما يتم اختيار المعادن لخصائصها الموصلة الممتازة وقوتها وسهولة تطبيقها نسبيًا.

المبدأ الأساسي ليس مجرد طلاء سطح، بل تغيير وظيفته بشكل جذري. تعتبر المعادن خيارًا أساسيًا لهذه العملية نظرًا لقوتها الكهربائية والحرارية والميكانيكية المتأصلة، ولكن الهندسة الحقيقية تكمن في اختيار المعدن أو المركب المعدني وطريقة الترسيب المناسبة لهدف معين.

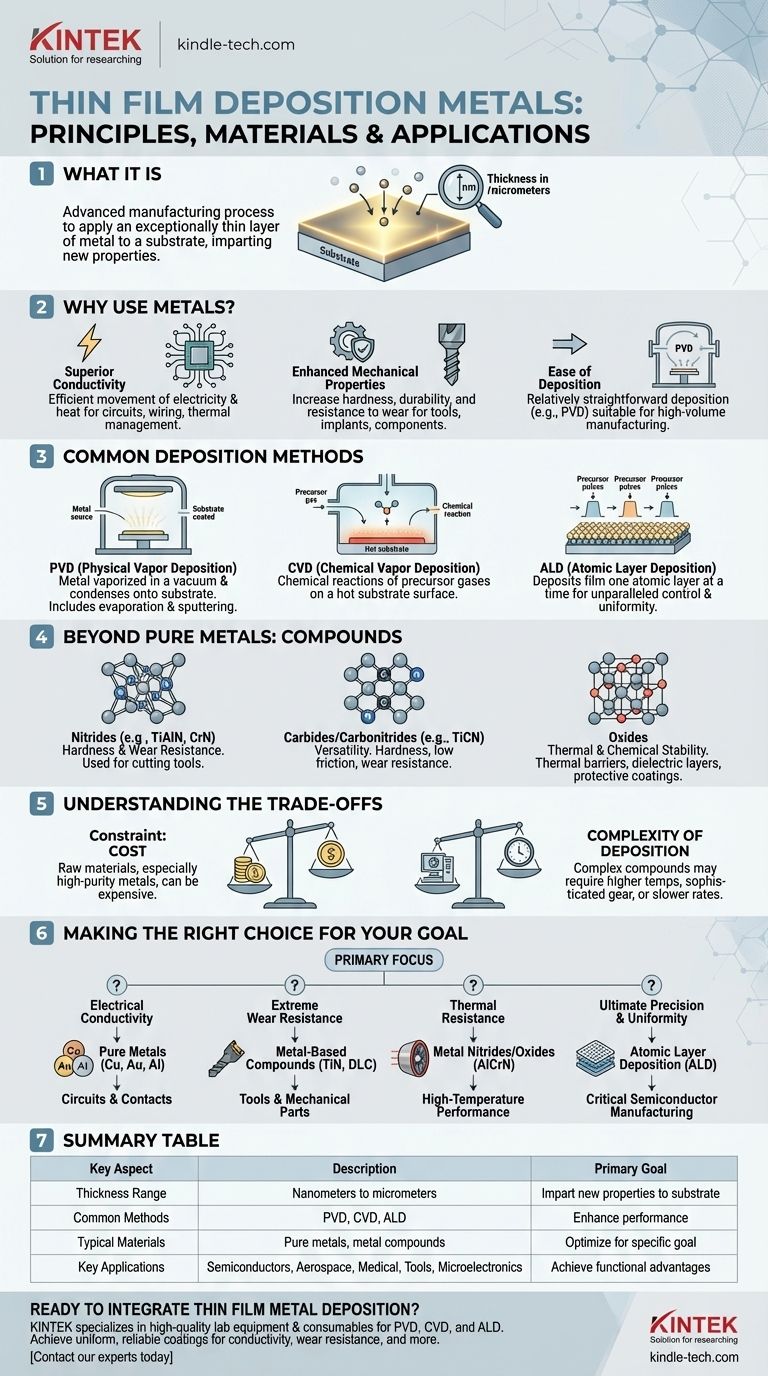

لماذا تستخدم المعادن في ترسيب الأغشية الرقيقة؟

إن قرار استخدام المعادن في تطبيقات الأغشية الرقيقة مدفوع بخصائصها الفيزيائية الفريدة والقوية. هذه الخصائص تجعلها لا غنى عنها في الصناعات التي تتراوح من أشباه الموصلات إلى الفضاء الجوي.

موصلية فائقة

المعادن هي الخيار الأول للتطبيقات التي تتطلب حركة فعالة للكهرباء أو الحرارة. وهذا يجعلها ضرورية لإنشاء المسارات الموصلة في الدوائر المتكاملة، والأسلاك في الإلكترونيات الدقيقة، والطلاءات العاكسة لإدارة الحرارة.

خصائص ميكانيكية محسنة

يمكن أن يؤدي ترسيب طبقة رقيقة من المعدن أو مركب معدني إلى زيادة كبيرة في صلابة سطح الركيزة ومتانتها ومقاومتها للتآكل. هذه استراتيجية شائعة لإطالة عمر أدوات القطع، والغرسات الطبية، ومكونات الآلات.

سهولة الترسيب

مقارنة بالمركبات الأكثر تعقيدًا، فإن العديد من المعادن النقية سهلة الترسيب نسبيًا على الركيزة. يمكن لتقنيات مثل الترسيب الفيزيائي للبخار (PVD) تطبيق الأغشية المعدنية بكفاءة، مما يجعلها مناسبة للتصنيع بكميات كبيرة.

شرح طرق الترسيب الشائعة

تعتبر الطريقة المستخدمة لتطبيق الفيلم الرقيق بنفس أهمية المادة نفسها. يؤثر اختيار التقنية بشكل مباشر على جودة الفيلم ونقائه وتكلفته.

الترسيب الفيزيائي للبخار (PVD)

PVD هي تقنية مستخدمة على نطاق واسع للمعادن. تتضمن عملية يتم فيها تبخير المعدن المصدر في فراغ - إما عن طريق تسخينه (التبخير) أو قصفه بالأيونات (التذرية) - ثم يُسمح له بالتكثف على الركيزة، مكونًا طبقة رقيقة وموحدة.

الترسيب الكيميائي للبخار (CVD)

يستخدم CVD التفاعلات الكيميائية لتشكيل الفيلم. يتم إدخال الغازات الأولية التي تحتوي على المعدن المطلوب إلى غرفة، حيث تتفاعل أو تتحلل على سطح الركيزة الساخن، تاركة وراءها طبقة رقيقة عالية النقاء، وغالبًا ما تكون شديدة الصلابة.

ترسيب الطبقة الذرية (ALD)

للتطبيقات التي تتطلب أقصى درجات الدقة، يقوم ALD بترسيب الفيلم طبقة ذرية واحدة في كل مرة. توفر هذه العملية تحكمًا لا مثيل له في السماكة والتوحيد، وهو أمر بالغ الأهمية لتصنيع أشباه الموصلات المتقدمة.

ما وراء المعادن النقية: دور المركبات

بينما تعتبر المعادن النقية أساسية، فإن العديد من الطلاءات الأكثر تقدمًا هي في الواقع مركبات معدنية، حيث يتم دمج المعادن مع عناصر أخرى لتحقيق خصائص محددة للغاية.

النيتريدات للصلابة ومقاومة التآكل

تعتبر نيتريدات المعادن، مثل نيتريد التيتانيوم والألومنيوم (Ti-Al-N) و نيتريد الكروم (Cr-N)، شديدة الصلابة ومقاومة للتآكل. تُستخدم غالبًا كطلاءات على أدوات القطع الصناعية لزيادة عمرها الافتراضي وأدائها.

الكربيدات والكربونيتات لتعدد الاستخدامات

تؤدي إضافة الكربون إلى إنشاء مركبات مثل كربونيترايد التيتانيوم (Ti-C-N)، والتي توفر توازنًا فريدًا بين الصلابة والاحتكاك المنخفض ومقاومة التآكل، مما يجعلها حلاً متعدد الاستخدامات للعديد من التطبيقات الميكانيكية.

الأكاسيد للاستقرار الحراري والكيميائي

تحظى أكاسيد المعادن بتقدير كبير لصلابتها وقدرتها على تحمل درجات الحرارة العالية. وهي تعمل كحواجز حرارية، وطبقات عازلة في المكثفات، وطلاءات واقية في البيئات الكيميائية القاسية.

فهم المفاضلات

إن اختيار مادة وعملية لا يخلو أبدًا من التنازلات. إن إدراك هذه القيود هو المفتاح لاتخاذ قرار هندسي مستنير.

القيود الأساسية: التكلفة

من العيوب الكبيرة لاستخدام معادن ومركبات معدنية معينة هو تكلفتها. يمكن أن تحد تكلفة المواد الخام، خاصة بالنسبة للمعادن عالية النقاء، من استخدامها في بعض التطبيقات الحساسة للأسعار.

تعقيد الترسيب

بينما يسهل ترسيب بعض المعادن، فإن العمل مع المركبات المعقدة يمكن أن يكون صعبًا. قد تتطلب هذه المواد درجات حرارة أعلى، أو معدات أكثر تطورًا، أو معدلات ترسيب أبطأ، مما يزيد من التكلفة الإجمالية وتعقيد التصنيع.

التقنية مقابل المادة

في بعض الأحيان، يتم تحديد خاصية الفيلم المطلوبة، مثل النقاء الشديد أو التوحيد المثالي، بشكل أكبر من خلال تقنية الترسيب (مثل ALD) أكثر من المادة نفسها. غالبًا ما تكون التقنيات الأكثر تقدمًا هي الأبطأ والأكثر تكلفة.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد قرارك النهائي بالهدف الأساسي الذي تحتاج إلى تحقيقه.

- إذا كان تركيزك الأساسي هو الموصلية الكهربائية: فإن المعادن النقية مثل النحاس أو الذهب أو الألومنيوم هي الخيار الأكثر مباشرة وفعالية لإنشاء الدوائر والوصلات.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة: فإن المركبات المعدنية مثل نيتريد التيتانيوم (TiN) أو طلاءات الكربون الشبيهة بالماس (DLC) توفر صلابة فائقة للأدوات والأجزاء الميكانيكية.

- إذا كان تركيزك الأساسي هو المقاومة الحرارية: فإن نيتريدات المعادن مثل نيتريد الألومنيوم والكروم (Al-Cr-N) أو أكاسيد المعادن المختلفة مصممة لتحسين الأداء في درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو الدقة المطلقة والتوحيد: فإن اختيار طريقة الترسيب، مثل ترسيب الطبقة الذرية (ALD)، سيكون العامل الأكثر أهمية لنجاحك.

في النهاية، يكمن إتقان ترسيب الأغشية الرقيقة في تطبيق مادة معينة بشكل استراتيجي على سطح لتحقيق خاصية لم تكن موجودة من قبل.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الهدف الأساسي | إضفاء خصائص جديدة (مثل الموصلية، الصلابة) على سطح الركيزة |

| نطاق السماكة | من النانومتر إلى الميكرومتر |

| الطرق الشائعة | الترسيب الفيزيائي للبخار (PVD)، الترسيب الكيميائي للبخار (CVD)، ترسيب الطبقة الذرية (ALD) |

| المواد النموذجية | معادن نقية (نحاس، ذهب، ألومنيوم)، مركبات معدنية (نيتريدات، كربيدات، أكاسيد) |

| التطبيقات الرئيسية | أشباه الموصلات، الفضاء الجوي، الغرسات الطبية، أدوات القطع، الإلكترونيات الدقيقة |

هل أنت مستعد لدمج ترسيب المعادن الرقيقة في سير عمل مختبرك؟ تتخصص KINTEK في معدات المختبرات عالية الجودة والمواد الاستهلاكية لعمليات الترسيب الدقيقة مثل PVD و CVD و ALD. سواء كنت تعزز الموصلية الكهربائية بالمعادن النقية أو تزيد مقاومة التآكل بالمركبات المتقدمة، فإن حلولنا تساعدك على تحقيق طلاءات موحدة وموثوقة. اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن صهر القوس الفراغي غير المستهلك

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة