ببساطة، النيترة الفراغية هي عملية معالجة حرارية عالية التحكم تستخدم بيئة ضغط منخفض (فراغ) لنشر النيتروجين في سطح جزء من الفولاذ أو السبائك. يؤدي هذا إلى إنشاء طبقة سطحية شديدة الصلابة ومقاومة للتآكل، تُعرف باسم "الغلاف"، دون تغيير الخصائص الأساسية للمادة. إنها تطور حديث للنيترة الغازية التقليدية، مصممة لتحقيق دقة وسرعة وجودة أكبر.

الميزة الأساسية للنيترة الفراغية لا تقتصر على جعل الأجزاء أكثر صلابة فحسب؛ بل تتعلق بتحقيق تلك الصلابة بتوحيد وتحكم استثنائيين، خاصة في المكونات ذات الأشكال المعقدة، مما يجعلها خيارًا فائقًا للتطبيقات عالية الأداء.

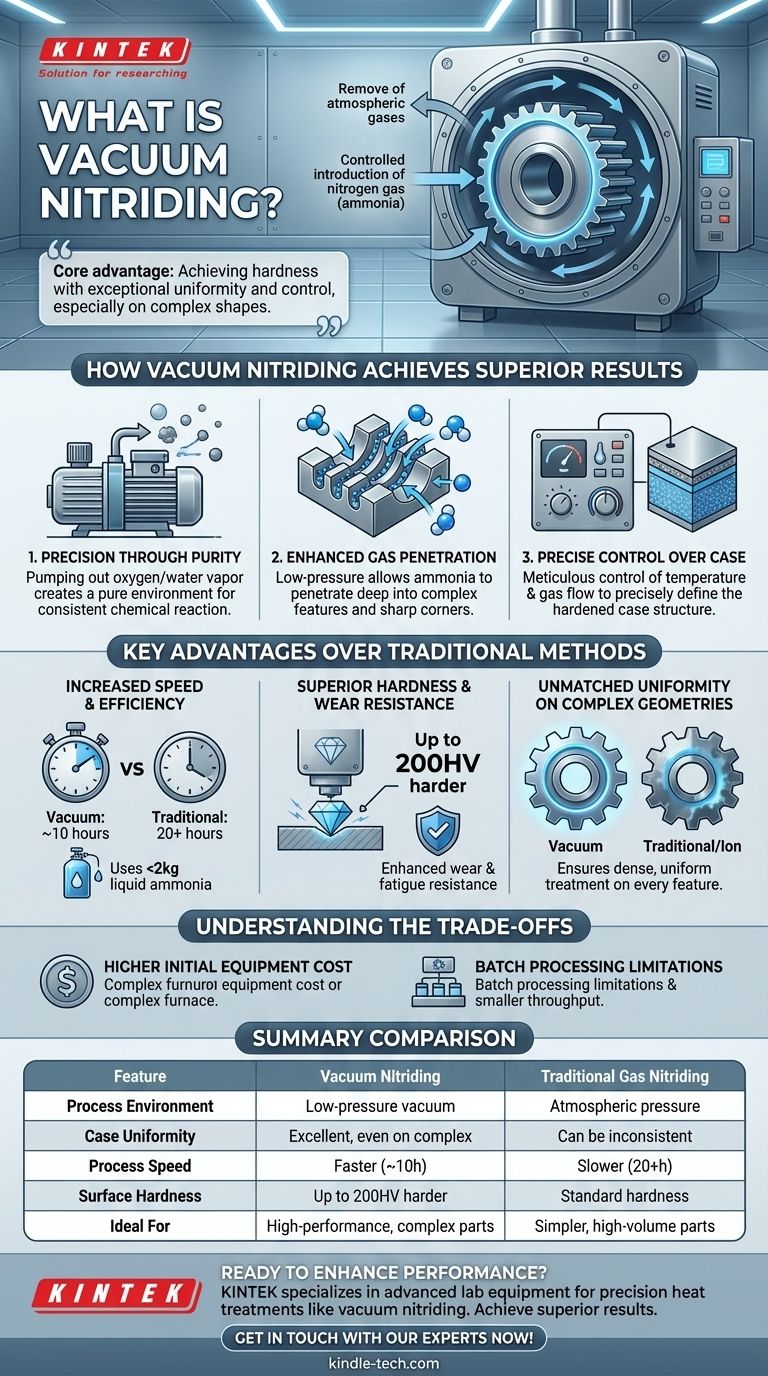

كيف تحقق النيترة الفراغية نتائج متفوقة

تعمل النيترة الفراغية على تحسين عملية النيترة الغازية التقليدية عن طريق إزالة الغلاف الجوي من الفرن أولاً. هذه الخطوة الأولية للفراغ حاسمة وتوفر العديد من الفوائد الرئيسية التي تؤدي إلى نتيجة عالية الجودة.

الدقة من خلال النقاء

عن طريق ضخ الغازات الجوية مثل الأكسجين وبخار الماء، تخلق العملية بيئة نقية. عندما يتم إدخال غاز النيترة (عادة الأمونيا)، يمكن أن يتفاعل مباشرة مع سطح الفولاذ دون تدخل من الملوثات.

يؤدي هذا إلى تفاعل كيميائي أكثر قابلية للتنبؤ واتساقًا، مما ينتج عنه سطح أنظف وطبقة صلبة أكثر تجانسًا.

اختراق محسن للغاز

تسمح بيئة الضغط المنخفض لغاز الأمونيا باختراق عميق في الميزات المعقدة. هذه ميزة كبيرة على الطرق الأخرى.

تضمن النيترة الفراغية معالجة الزوايا الحادة، والثقوب الصغيرة، والشقوق العميقة، والأسطح الكثيفة بشكل متساوٍ. يمنع هذا التغطية الشاملة نقاط الضعف ويضمن أداءً ثابتًا عبر الجزء بأكمله.

تحكم دقيق في طبقة الغلاف

تسمح العملية بالتحكم الدقيق في درجة الحرارة وتدفق الغاز. يمنح هذا المهندسين القدرة على تحديد هيكل الغلاف الصلب بدقة، بما في ذلك سمك "الطبقة البيضاء" (طبقة مركبة على السطح الخارجي).

هذا المستوى من التحكم ضروري للتطبيقات التي يجب فيها تجنب الهشاشة وتتطلب خصائص إجهاد أو تآكل محددة.

المزايا الرئيسية على الطرق التقليدية

عند مقارنتها مباشرة بالطرق القديمة مثل النيترة الغازية التقليدية أو النيترة الأيونية، تصبح فوائد عملية الفراغ واضحة وقابلة للقياس.

زيادة السرعة والكفاءة

يمكن أن تكون النيترة الفراغية أسرع بكثير. على سبيل المثال، يمكن أن يستغرق تحقيق طبقة صلبة بسمك 0.3 مم ما لا يقل عن 10 ساعات، مقارنة بأكثر من 20 ساعة للنيترة الغازية التقليدية.

كما أنها أكثر كفاءة بكثير في استخدام الموارد، حيث تستهلك أقل من 2 كجم من الأمونيا السائلة لدورة نموذجية، بينما يمكن أن تستهلك النيترة الغازية المستمرة أكثر من 1 كجم في الساعة.

صلابة ومقاومة تآكل فائقة

تكون طبقة النيترة الناتجة أكثر صلابة بشكل واضح. يمكن أن تكون الأجزاء المعالجة بالنيترة الفراغية عند 530 درجة مئوية أكثر صلابة بمقدار 200HV من تلك المعالجة بالنيترة الغازية عند درجة حرارة مماثلة.

تترجم هذه الصلابة المتزايدة مباشرة إلى مقاومة محسنة للتآكل والتآكل والإجهاد، مما يطيل عمر خدمة المكون.

توحيد لا مثيل له على الأشكال الهندسية المعقدة

هنا تتفوق النيترة الفراغية حقًا. إنها توفر توحيدًا أفضل لدرجة الحرارة وجودة سطح أفضل حتى من النيترة الأيونية، خاصة على الأجزاء المعقدة.

تضمن العملية أن كل ميزة، بغض النظر عن مدى صغرها أو صعوبة الوصول إليها، تتلقى معالجة كثيفة وموحدة.

فهم المفاضلات

لا توجد عملية مثالية لكل موقف. بينما تقدم النيترة الفراغية مزايا أداء كبيرة، من المهم مراعاة قيودها لاتخاذ قرار مستنير.

تكلفة المعدات الأولية أعلى

أفران الفراغ وأنظمة التحكم المرتبطة بها أكثر تعقيدًا وتكلفة من المعدات المستخدمة للنيترة الغازية الجوية التقليدية. يمكن أن يترجم هذا إلى تكلفة أعلى للقطعة الواحدة، خاصة للمكونات الأبسط.

قيود معالجة الدفعات

النيترة الفراغية هي عملية دفعات. بينما هي مثالية للمكونات عالية القيمة، قد لا توفر نفس الإنتاجية الكبيرة لبعض عمليات النيترة الغازية المستمرة واسعة النطاق. هذا يجعلها أقل ملاءمة للأجزاء منخفضة التكلفة والمنتجة بكميات كبيرة حيث تكون سرعة العملية هي المحرك الأساسي.

اتخاذ الخيار الصحيح لهدفك

يجب أن يعتمد قرار استخدام النيترة الفراغية على متطلبات الأداء المحددة لمكونك.

- إذا كان تركيزك الأساسي هو الأداء العالي والأشكال الهندسية المعقدة: النيترة الفراغية هي الخيار الواضح لتوحيدها الفائق وصلابتها وتحكمها في أجزاء مثل التروس الدقيقة والقوالب ومكونات النقل.

- إذا كان تركيزك الأساسي هو الإنتاج منخفض التكلفة وبكميات كبيرة للأجزاء البسيطة: قد تكون النيترة الغازية التقليدية حلاً أكثر فعالية من حيث التكلفة حيث لا يكون أعلى مستوى من الدقة مطلوبًا بشكل مطلق.

- إذا كان تركيزك الأساسي هو زيادة السرعة وصلابة السطح: توفر النيترة الفراغية ميزة قابلة للقياس في كل من وقت المعالجة وجودة الغلاف الصلب النهائي.

في النهاية، تمثل النيترة الفراغية تحولًا من المعالجة الحرارية بالجملة إلى عملية هندسة سطحية دقيقة للمكونات التي تتطلب أعلى موثوقية.

جدول الملخص:

| الميزة | النيترة الفراغية | النيترة الغازية التقليدية |

|---|---|---|

| بيئة العملية | فراغ بضغط منخفض | ضغط جوي |

| توحيد الغلاف | ممتاز، حتى على الأشكال المعقدة | يمكن أن يكون غير متناسق |

| سرعة العملية | أسرع (على سبيل المثال، ~10 ساعات لغلاف 0.3 مم) | أبطأ (على سبيل المثال، 20+ ساعة لغلاف 0.3 مم) |

| صلابة السطح | أكثر صلابة بما يصل إلى 200HV | صلابة قياسية |

| مثالي لـ | المكونات عالية الأداء والمعقدة | الأجزاء الأبسط وذات الحجم الكبير |

هل أنت مستعد لتعزيز أداء وعمر مكوناتك الحيوية؟

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية، بما في ذلك حلول المعالجات الحرارية الدقيقة مثل النيترة الفراغية. تساعد خبرتنا المختبرات والمصنعين على تحقيق صلابة سطحية فائقة، ومقاومة للتآكل، وتوحيد لا مثيل له على الأجزاء المعقدة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تلبية احتياجات مختبرك المحددة ودفع مشاريعك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي معملي عمودي

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية للأفران عالية الحرارة في تخليق Li_xScCl_{3+x}؟ تحسين نقاء الإلكتروليت الهاليد

- ماذا تسمى عملية انتقال الحرارة في الفراغ؟ إطلاق العنان للإشعاع الحراري للهندسة

- ما هو الفرن ذو درجة الحرارة العالية؟ دليل للمعالجة الحرارية الدقيقة والتلبيد

- ما هو الدور الذي تلعبه الفرن العمودي ذو التدرج الحراري العالي في طريقة بريدجمان؟ إتقان نمو البلورات الأحادية

- ما هي عيوب التقسية بالفراغ؟ موازنة التكاليف والقيود للمعالجة الحرارية الدقيقة

- ما هو مثال على عملية التخمير؟ تحويل الفولاذ المقسى إلى أداة متينة

- ما هي درجة حرارة التلدين المبردة؟ إتقان الدور الحاسم لمعدل التبريد

- كيف يعمل فرن التجفيف بالتفريغ في إزالة الغازات من مركب BiOBr/الإيبوكسي؟ تحسين أداء المواد المركبة