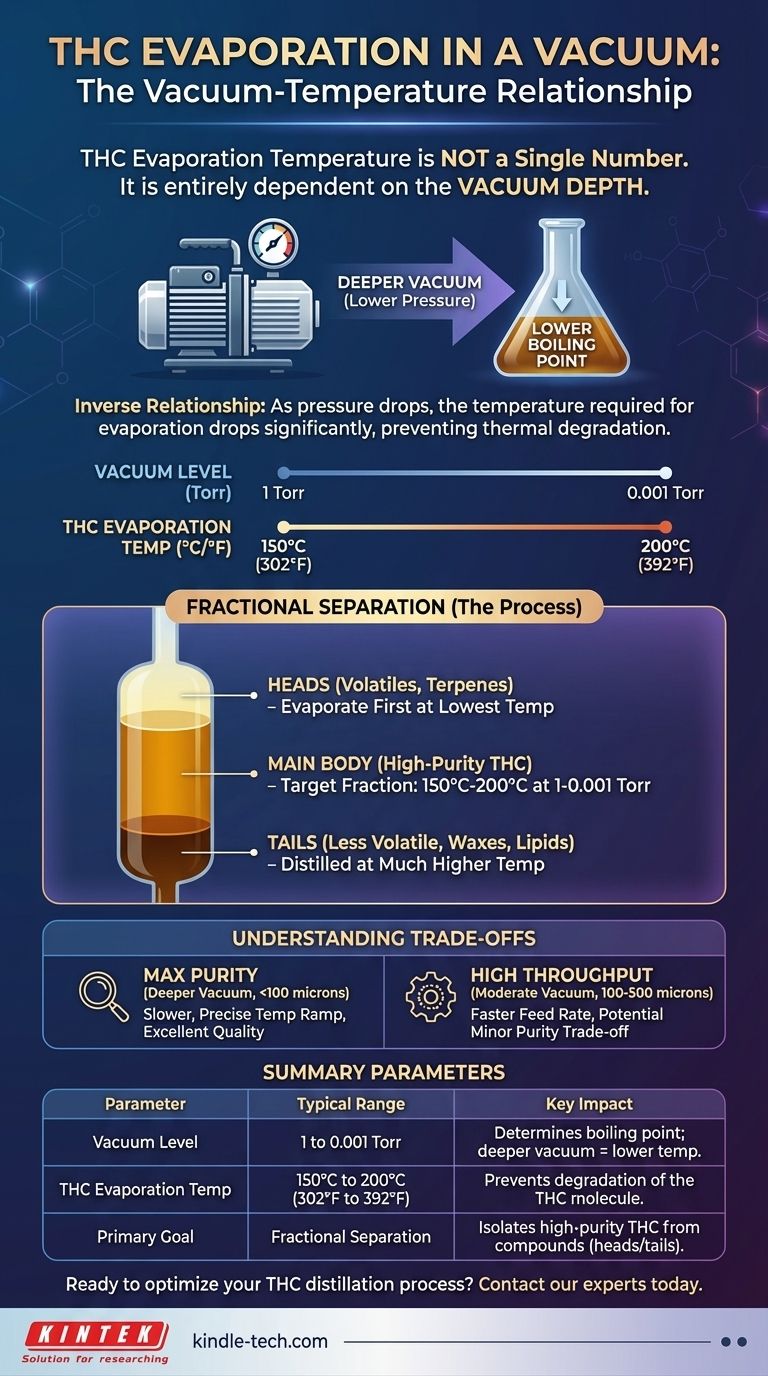

درجة حرارة تبخر رباعي هيدروكانابينول في الفراغ ليست رقماً واحداً. إنها تعتمد كلياً على عمق الفراغ المطبق. في سياق إنتاج خلاصات القنب عالية النقاء، يتبخر رباعي هيدروكانابينول عادةً بين 150 درجة مئوية و 200 درجة مئوية (302 درجة فهرنهايت و 392 درجة فهرنهايت) تحت مستويات فراغ تتراوح بين 1 و 0.001 تور.

المبدأ الأساسي الذي يجب فهمه هو أنك لا تقوم فقط "بتبخير" رباعي هيدروكانابينول؛ بل أنت تجري تقطيراً تجزيئياً. الهدف هو التلاعب بكل من درجة الحرارة والضغط لفصل القنبيدات بشكل انتقائي عن المركبات الأخرى، والضغط المنخفض (الفراغ الأعمق) يخفض بشكل مباشر درجة الحرارة المطلوبة للقيام بذلك.

فيزياء التقطير الفراغي

لماذا الفراغ ضروري

عملية تبخير المادة في الفراغ هي شكل من أشكال الترسيب المادي بالبخار (PVD). في حالة رباعي هيدروكانابينول، نستخدم الفراغ لخفض نقطة غليانه.

عند الضغط الجوي العادي، يتمتع رباعي هيدروكانابينول بنقطة غليان عالية للغاية (أكثر من 400 درجة مئوية)، وهي درجة حرارة من شأنها أن تدمر الجزيء. عن طريق إزالة ضغط الهواء فوق الزيت، نجعل من السهل بكثير على جزيئات رباعي هيدروكانابينول الهروب من السائل وتصبح بخاراً.

العلاقة بين الفراغ ودرجة الحرارة

هناك علاقة عكسية بين الضغط ونقطة الغليان. كلما أصبح مستوى الفراغ أعمق (مما يعني أن الضغط أصبح أقل)، انخفضت درجة الحرارة المطلوبة للتبخر بشكل كبير.

هذا المبدأ هو السبب في أن الماء يغلي عند درجة حرارة أقل على قمة جبل، حيث يكون ضغط الهواء أقل. التقطير الفراغي يأخذ هذا المفهوم إلى أقصى حد ممكن.

منع التحلل الحراري

الفائدة الأساسية للتقطير الفراغي هي منع التلف الحراري لجزيء رباعي هيدروكانابينول. في درجات الحرارة المنخفضة، يكون رباعي هيدروكانابينول أقل عرضة للتحلل أو التحول إلى قنبيدات أخرى مثل CBN، مما يقلل من قيمة وقوة المنتج النهائي.

هذه العملية الخاضعة للرقابة وذات درجة الحرارة المنخفضة ضرورية لإنتاج منتج نهائي عالي الجودة وقوي ومستقر.

المعايير العملية لتقطير رباعي هيدروكانابينول

مستويات الفراغ النموذجية

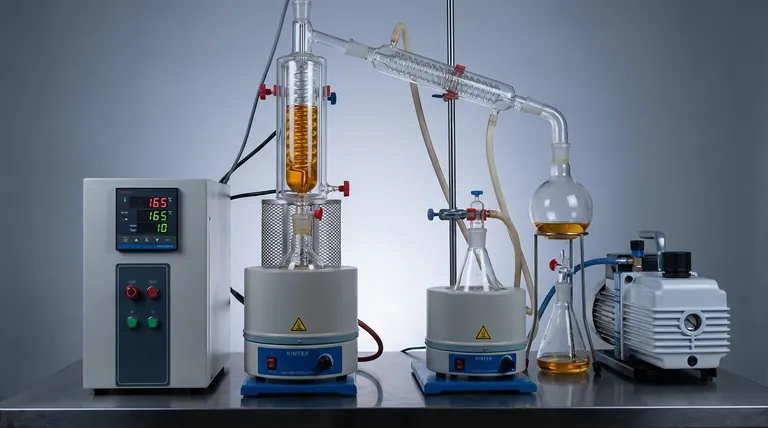

في المختبر أو بيئة الإنتاج، يتم إجراء التقطير تحت فراغ عميق يقاس بـ تور (Torr) أو ميكرون (microns).

يتم تقطير معظم رباعي هيدروكانابينول بالمسار القصير أو الفيلم المسحوب في نطاق ضغط يتراوح بين 1 و 0.001 تور (وهو ما يعادل 1000 إلى 1 ميكرون).

نطاقات درجات الحرارة المقابلة

ضمن نطاق الفراغ هذا، ستبخر المركبات المختلفة في درجات حرارة مختلفة. هذا يسمح بالفصل التجزيئي.

عادةً ما يتم جمع الجزء "الرئيسي"، الغني برباعي هيدروكانابينول، عندما تتراوح درجة حرارة المبخر بين 150 درجة مئوية و 200 درجة مئوية (302 درجة فهرنهايت و 392 درجة فهرنهايت). تعتمد درجة الحرارة الدقيقة على عمق الفراغ المحدد وكفاءة المعدات.

فصل الأجزاء

تتضمن عملية التقطير الناجحة فصل الزيت الخام إلى ثلاثة أجزاء رئيسية، أو "أجزاء".

- الرؤوس (Heads): تتبخر المركبات الأكثر تطايراً، مثل التربينات، أولاً عند أدنى درجات الحرارة.

- الجزء الرئيسي (Main Body): هذا هو الجزء المستهدف، الذي يحتوي على رباعي هيدروكانابينول عالي النقاء.

- الذيول (Tails): المركبات الأقل تطايراً، مثل القنبيدات الأخرى والدهون والشموع، تتبقى أو تتبخر عند درجات حرارة أعلى بكثير.

فهم المفاضلات

عمق الفراغ مقابل الكفاءة

يتيح تحقيق فراغ عميق جداً (أقل من 100 ميكرون) أدنى درجات حرارة ممكنة للتقطير، وهو أمر ممتاز للحفاظ على جودة رباعي هيدروكانابينول.

ومع ذلك، فإن أنظمة الفراغ الأعمق أكثر تعقيداً ويمكن أن تكون أبطأ. غالباً ما يكون هناك مفاضلة عملية بين النقاء النهائي الذي تم تحقيقه والإنتاجية الإجمالية للعملية.

الدور الحاسم للتحكم في درجة الحرارة

الدقة هي المفتاح. إذا كانت درجة الحرارة منخفضة جداً، فسيكون معدل التبخر ضعيفاً، مما يؤدي إلى انخفاض العائد وضعف الفصل.

إذا كانت درجة الحرارة مرتفعة جداً، فإنك تخاطر بإتلاف رباعي هيدروكانابينول وتحويله إلى مركبات أقل مرغوبة مثل CBN، مما يقلل من قيمة وقوة منتجك النهائي. الاستقرار في كل من درجة الحرارة والفراغ أمر بالغ الأهمية.

تأثير المادة الأولية

تؤثر جودة الزيت الخام الأولي بشكل مباشر على عملية التقطير. المذيبات المتبقية أو الماء أو النسبة العالية من الشموع ستتداخل مع الفراغ الخاص بك وتؤدي إلى ضعف الفصل.

الزيت الخام المجهز والمُجمد بشكل صحيح ضروري لتقطير فعال وناجح.

اتخاذ القرار الصحيح لهدفك

لتحسين عمليتك، يجب عليك مواءمة المعايير الخاصة بك مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء: استخدم فراغاً أعمق (على سبيل المثال، أقل من 100 ميكرون) وتدرجاً بطيئاً ودقيقاً في درجة الحرارة لفصل أجزاء الرؤوس والجزء الرئيسي والذيول بعناية.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية: استخدم فراغاً مستقراً ومعتدلاً (على سبيل المثال، 100-500 ميكرون) يسمح بمعدل تغذية أسرع وأكثر استمرارية، مع قبول احتمال وجود مقايضة طفيفة في النقاء النهائي.

- إذا كنت تقوم باستكشاف أخطاء عمليتك وإصلاحها: تحقق دائماً من وجود تسريبات في الفراغ أولاً. الفراغ غير المستقر أو الضعيف هو السبب الأكثر شيوعاً لسوء الفصل وانخفاض العائد وتدهور المنتج.

إتقان التفاعل بين الفراغ ودرجة الحرارة هو المفتاح لإنتاج خلاصة رباعي هيدروكانابينول عالية الجودة.

جدول ملخص:

| المعلمة | النطاق النموذجي | التأثير الرئيسي |

|---|---|---|

| مستوى الفراغ | 1 إلى 0.001 تور | يحدد نقطة الغليان؛ فراغ أعمق = درجة حرارة أقل. |

| درجة حرارة تبخر رباعي هيدروكانابينول | 150 درجة مئوية إلى 200 درجة مئوية (302 درجة فهرنهايت إلى 392 درجة فهرنهايت) | يمنع تحلل جزيء رباعي هيدروكانابينول. |

| الهدف الأساسي | الفصل التجزيئي | يعزل رباعي هيدروكانابينول عالي النقاء عن المركبات الأخرى (الرؤوس/الذيول). |

هل أنت مستعد لتحسين عملية تقطير رباعي هيدروكانابينول لديك لتحقيق أقصى قدر من النقاء والإنتاجية؟

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لصناعة القنب. يمكن لخبرتنا في أنظمة التقطير الفراغي مساعدتك في تحقيق فصل فائق، ومنع التحلل الحراري، وتوسيع نطاق إنتاجك بكفاءة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك ومساعدتك في إنتاج خلاصة بأعلى جودة.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هي عملية الرش بالتقاذف؟ دليل خطوة بخطوة لترسيب الأغشية الرقيقة

- ماذا يقرأ مطياف FTIR؟ كشف البصمات الجزيئية باستخدام التحليل الطيفي بالأشعة تحت الحمراء

- ما هو الدور الذي تلعبه المحركات المغناطيسية المختبرية أو الهزازات في التحلل الضوئي التحفيزي؟ تعزيز كفاءة التفاعل

- ما هي تحديات استخدام طاقة الكتلة الحيوية على نطاق واسع؟ العقبات الخفية لمصدر طاقة أخضر

- كيف تؤثر درجة الحرارة على نواتج التحلل الحراري: من إنتاج الفحم الحيوي إلى الغاز الاصطناعي

- ما هي مخاطر مواقد الكتلة الحيوية؟ فهم المفاضلات البيئية والتشغيلية

- ما هي استخدامات المجمدات فائقة الانخفاض في درجات الحرارة؟ الحفاظ على العينات البيولوجية الحيوية لعقود

- ما هي درجة الحرارة المثلى للتلبيد؟ ابحث عن العملية الحرارية المثالية لمادتك