المواد الأكثر أهمية في فرن الحث هي المواد الحرارية المستخدمة للبطانة، والتي تحتوي على المعدن المنصهر. هذه المواد هي في المقام الأول سيراميك عالي الحرارة مثل المغنيسيا (MgO) والدولوميت والألومينا (Al₂O₃). يتم اختيار المادة المحددة بناءً على قدرتها على تحمل الحرارة الشديدة ومقاومة التفاعلات الكيميائية مع المعدن المحدد الذي يتم صهره.

تحدد وظيفة فرن الحث — صهر المعدن بشكل نظيف وفعال — تركيبته المادية. اختيار البطانة ليس عشوائياً؛ إنه قرار هندسي دقيق يعتمد على المقاومة الحرارية، والتوافق الكيميائي مع شحنة المعدن، والتكلفة التشغيلية.

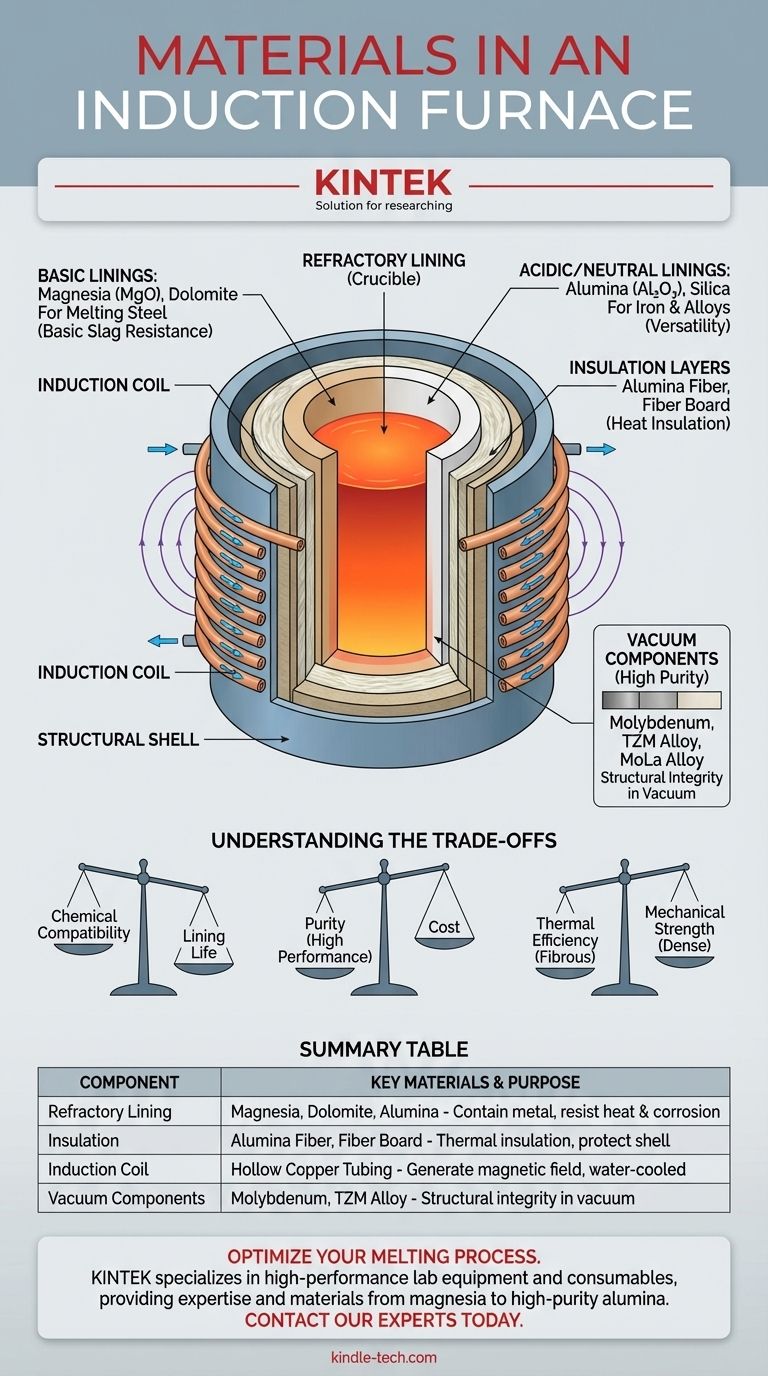

تشريح فرن الحث

يعمل فرن الحث باستخدام مجالات كهرومغناطيسية قوية لتسخين وصهر المعدن. لذلك، يتم اختيار مواد بنائه لوظيفتين أساسيتين: احتواء الحرارة الشديدة والتفاعل بشكل صحيح مع هذه المجالات القوية.

قلب الفرن: البطانة الحرارية

البطانة هي الطبقة السيراميكية غير المعدنية التي تكون على اتصال مباشر مع المعدن المنصهر. وظيفتها هي احتواء المعدن السائل عند درجات حرارة يمكن أن تتجاوز 1600 درجة مئوية (3000 درجة فهرنهايت) وعزل بقية هيكل الفرن حرارياً.

تُستخدم البطانات الأساسية عند صهر الفولاذ. مواد مثل المغنيسيا والدولوميت "أساسية" كيميائياً وتقاوم بفعالية الآثار التآكلية للخبث الأساسي الذي يتكون فوق الفولاذ المنصهر.

تُستخدم البطانات الحمضية والمحايدة للمعادن الأخرى. الألومينا عالية النقاوة هي مادة حرارية محايدة شائعة تستخدم لمجموعة واسعة من المعادن الحديدية وغير الحديدية، بما في ذلك سبائك الألومنيوم والنحاس. المواد الحرارية القائمة على السيليكا هي خيار "حمضي" يستخدم غالباً لصهر الحديد.

المكونات الهيكلية والوظيفية

بالإضافة إلى البطانة الأساسية، هناك مواد أخرى ضرورية لتشغيل الفرن وسلامته.

توجد طبقات العزل عادة خلف البطانة الحرارية الرئيسية. توفر مواد مثل ألياف الألومينا عالية النقاوة وألواح الألياف المشكلة بالمكنسة الكهربائية عزلاً حرارياً ممتازاً. تتميز هذه المواد بانخفاض تخزين الحرارة، مما يعني أن الفرن يمكن أن يسخن ويبرد بسرعة أكبر، وتحمي الغلاف الهيكلي من الحرارة الشديدة.

ملف الحث هو المكون الذي يولد المجال المغناطيسي. وهو مصنوع عالمياً تقريباً من أنابيب نحاسية مجوفة عالية التوصيل. يتم تدوير الماء باستمرار عبر الأنابيب لمنع الملفات من الذوبان، حيث إنها قريبة جداً من الحرارة الشديدة للشحنة. البطانة الحرارية هي ما يحمي هذه الملفات الحيوية.

تتطلب المكونات الخاصة لأفران التفريغ لتطبيقات الصهر عالية النقاوة. في بيئة التفريغ، قد تُصنع بعض العناصر الهيكلية من معادن ذات نقاط انصهار عالية بشكل استثنائي، مثل الموليبدينوم النقي، أو TZM (سبيكة التيتانيوم-الزركونيوم-الموليبدينوم)، أو سبيكة الموليبدينوم-اللانثانوم (MoLa).

فهم المفاضلات

يتضمن اختيار المواد المناسبة الموازنة بين الأداء والعمر الافتراضي والتكلفة. لا توجد مادة "أفضل" واحدة، بل فقط الأنسب لمهمة محددة.

التوافق الكيميائي مقابل عمر البطانة

العامل الأكثر أهمية هو التفاعل الكيميائي بين المعدن المنصهر والبطانة. استخدام بطانة حمضية (مثل السيليكا) لصهر معدن ينتج خبثاً أساسياً سيؤدي إلى تآكل سريع وفشل مبكر للفرن. مطابقة البطانة لكيمياء الصهر أمر غير قابل للتفاوض لضمان عمر تشغيلي معقول.

النقاء مقابل التكلفة

توفر المواد الحرارية عالية النقاوة مثل المغنيسيا المنصهرة أو الألومينا أداءً فائقاً وعمراً أطول ولكنها تأتي بتكلفة كبيرة. قد تكون المواد الأقل تكلفة مناسبة للتطبيقات الأقل تطلباً ولكنها ستتطلب على الأرجح صيانة وإعادة تبطين أكثر تكراراً، مما يؤدي إلى مزيد من وقت التوقف.

الكفاءة الحرارية مقابل القوة الميكانيكية

تعد مواد العزل الليفية ممتازة في منع فقدان الحرارة ولكن ليس لديها قوة ميكانيكية ولا يمكنها احتواء المعدن المنصهر. توفر المواد الحرارية الكثيفة والمكلسة القوة ومقاومة التآكل اللازمتين ولكنها أقل فعالية كعوازل. يستخدم الفرن الحديث مزيجاً من الاثنين لتحقيق الأداء الأمثل.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون اختيارك للمادة مدفوعاً بالكامل بالمعدن الذي تقوم بصهره وأهدافك التشغيلية.

- إذا كان تركيزك الأساسي هو صهر الفولاذ: يجب عليك استخدام بطانة حرارية أساسية، مثل تلك القائمة على المغنيسيا (MgO)، لتحمل الخبث الأساسي.

- إذا كان تركيزك الأساسي هو صهر الحديد الزهر أو السبائك غير الحديدية: ستوفر البطانة الحرارية الحمضية (القائمة على السيليكا) أو المحايدة (القائمة على الألومينا) أفضل أداء وعمر افتراضي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى نقاء في الفراغ: ستحتاج إلى بطانة حرارية محايدة عالية الجودة وقد تتطلب مكونات فرن مصنوعة من معادن متخصصة مثل الموليبدينوم أو TZM.

في النهاية، تعكس المواد المستخدمة في فرن الحث بشكل مباشر الغرض المقصود منه، وهي مصممة للتحكم في إحدى أشد العمليات الصناعية تطرفاً واحتوائها.

جدول الملخص:

| المكون | المواد الرئيسية والغرض منها |

|---|---|

| البطانة الحرارية | المغنيسيا (MgO)، الدولوميت، الألومينا (Al₂O₃): تحتوي المعدن المنصهر، تقاوم الحرارة الشديدة والتآكل الكيميائي. |

| العزل | ألياف الألومينا، ألواح الألياف: توفر عزلاً حرارياً، تحمي غلاف الفرن. |

| ملف الحث | أنابيب نحاسية مجوفة: تولد المجال المغناطيسي؛ مبردة بالماء لمنع الذوبان. |

| مكونات التفريغ | الموليبدينوم، سبيكة TZM: تستخدم في تطبيقات النقاوة العالية لسلامة الهيكل. |

حسّن عملية الصهر لديك باستخدام المواد المناسبة. تعد البطانة الحرارية الصحيحة أمراً بالغ الأهمية لكفاءة فرن الحث الخاص بك ونقاوته وعمره الافتراضي. تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الأداء، وتوفر الخبرة والمواد — من المغنيسيا الأساسية إلى بطانات الألومينا عالية النقاوة — لتلبية احتياجات الصهر المختبرية المحددة لديك.

اتصل بخبرائنا اليوم لمناقشة أفضل حل لبطانة الفرن لتطبيقك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

يسأل الناس أيضًا

- ما هي تكوينات مناطق التسخين النموذجية وقدرات درجات الحرارة القصوى للأفران الأنبوبية؟ ابحث عن الإعداد المناسب لمختبرك

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟