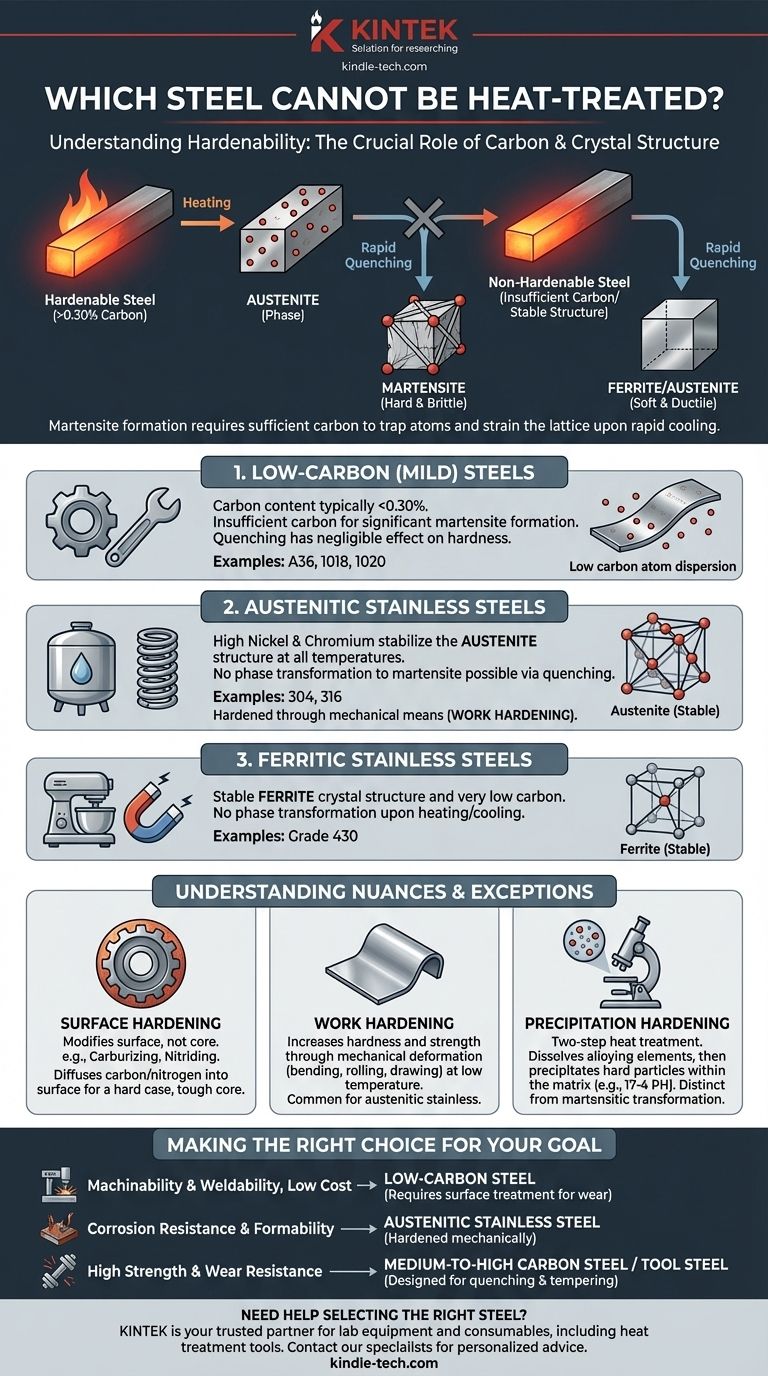

في الأساس، يتم تحديد قدرة الفولاذ على التقسية بالمعالجة الحرارية من خلال محتوى الكربون فيه. الفولاذ ذو الكربون غير الكافي، أو ذا الهياكل البلورية المستقرة بواسطة عناصر سبائكية أخرى، لا يمكن تقسيته بشكل فعال من خلال عملية التخميد والتطبيع الشائعة. الفئات الرئيسية للفولاذ غير القابل للتقسية هي الفولاذ منخفض الكربون، والفولاذ المقاوم للصدأ الأوستنيتي، والفولاذ المقاوم للصدأ الفريتي.

إن قدرة الفولاذ على التقسية ليست خاصية متأصلة في جميع أنواع الفولاذ؛ إنها نتيجة مباشرة لوجود ما يكفي من الكربون لتكوين بنية مجهرية صلبة وهشة تسمى المارتنسيت عند التبريد السريع. بدون كربون كافٍ، يكون هذا التحول مستحيلاً.

المبدأ: لماذا يحكم الكربون قابلية التقسية

لفهم سبب عدم إمكانية معالجة بعض أنواع الفولاذ حرارياً، يجب علينا أولاً فهم كيفية عمل التقسية. ليست الحرارة بحد ذاتها هي التي تقسي الفولاذ، بل التحول الهيكلي الذي تمكّنه.

دور تكوين المارتنسيت

تتضمن عملية التقسية التقليدية تسخين الفولاذ حتى تتغير بنيته البلورية إلى طور يسمى الأوستينيت. في هذه الحالة، تذوب ذرات الكربون في شبكة الحديد.

إذا تم تبريد الفولاذ بسرعة (تخميد)، يتم احتجاز ذرات الكربون. هذا يجبر شبكة الحديد على الدخول في هيكل جديد، مجهد للغاية، وصلب جداً يُعرف باسم المارتنسيت.

الحد الأدنى لعتبة الكربون

هذا التحول إلى المارتنسيت ببساطة لا يمكن أن يحدث بدون كمية حرجة من الكربون. بشكل عام، يجب أن يحتوي الفولاذ على ما لا يقل عن 0.30٪ كربون لإظهار تقسية كبيرة.

الفولاذ دون هذا الحد لا يحتوي على ما يكفي من الكربون المذاب لخلق الإجهاد الداخلي اللازم لتكوين كمية كبيرة من المارتنسيت.

فئات الفولاذ غير القابل للتقسية

بناءً على هذا المبدأ، يمكننا تحديد عدة فئات رئيسية من الفولاذ غير المناسبة للتقسية التقليدية.

الفولاذ منخفض الكربون (اللين)

هذه هي الفئة الأكثر شيوعاً. يُعرَّف الفولاذ منخفض الكربون، الذي يسمى غالباً الفولاذ اللين، بمحتواه المنخفض من الكربون، وعادة ما يكون أقل من 0.30٪.

تُقدَّر أمثلة مثل فولاذ A36 الإنشائي، و 1018، و فولاذ 1020 لمرونتها وقابليتها للحام وتكلفتها المنخفضة، لكنها تفتقر إلى الكربون المطلوب للتقسية الشاملة. التخميد لها له تأثير ضئيل على صلابتها.

الفولاذ المقاوم للصدأ الأوستنيتي

هذه المجموعة، التي تشمل الدرجات الشائعة جداً 304 و 316، لديها سبب مختلف لكونها غير قابلة للتقسية. كيمياءها، الغنية بالنيكل والكروم، تجعل بنيتها البلورية أوستنيتية في جميع درجات الحرارة، من درجات الحرارة شديدة البرودة إلى نقطة الانصهار.

نظراً لأنها لا تغادر أبداً طور الأوستينيت، لا يمكن تحفيز التحول إلى المارتنسيت عن طريق التخميد. يتم تقوية هذه الفولاذات غير المغناطيسية من خلال الوسائل الميكانيكية (التصليد بالتشغيل)، وليس المعالجة الحرارية.

الفولاذ المقاوم للصدأ الفريتي

على غرار الدرجات الأوستنيتية، يتمتع الفولاذ المقاوم للصدأ الفريتي مثل الدرجة 430 ببنية بلورية مستقرة. بنيتها تسمى الفريت، وهي نفس المرحلة التي يوجد فيها الحديد النقي في درجة حرارة الغرفة.

تحتوي هذه الفولاذات على محتوى كربون منخفض جداً ولا تخضع للتحول الطوري الضروري عند التسخين، مما يجعلها غير قابلة للتقسية بالمعالجة الحرارية.

فهم الفروق الدقيقة والاستثناءات

تأتي عبارة "لا يمكن معالجته حرارياً" مع محاذير مهمة. في حين أنه لا يمكن تقسية هذه الفولاذات بشكل شامل عن طريق التخميد، يمكن للعمليات الحرارية الأخرى تعديل خصائصها.

تقسية السطح: تغيير السطح، وليس اللب

حتى الفولاذ منخفض الكربون يمكن أن يحصل على سطح صلب ومقاوم للتآكل. عمليات مثل الكربنة أو النيترة هي معالجات كيميائية حرارية تنشر ذرات الكربون أو النيتروجين في سطح الفولاذ.

هذا يخلق "قشرة" رقيقة وعالية الكربون (أو عالية النيتروجين) على الجزء. يمكن بعد ذلك تخميد هذه القشرة لتكوين المارتنسيت، مما ينتج عنه جزء خارجي صلب بينما يظل اللب اللين ومنخفض الكربون ليناً ومتيناً.

التصليد بالتشغيل: بديل ميكانيكي

كما ذكرنا مع الفولاذ المقاوم للصدأ الأوستنيتي، فإن التصليد بالتشغيل (أو التصليد بالانفعال) هو طريقة أساسية لزيادة صلابة وقوة السبائك غير القابلة للتقسية.

إن ثني المعدن أو دحرجته أو سحبه في درجة حرارة منخفضة يُدخل إزاحات في البنية البلورية، مما يجعله أكثر مقاومة لمزيد من التشوه. بهذه الطريقة تصبح صفائح الفولاذ المقاوم للصدأ اللينة زنبركاً قوياً أو حوض مطبخ متيناً.

التقسية بالترسيب: عملية حرارية مختلفة

يتم تقوية بعض أنواع الفولاذ المقاوم للصدأ المتخصصة، مثل 17-4 PH، عن طريق آلية مختلفة تماماً. هذه معالجة حرارية من خطوتين. أولاً، يقوم معالجة المحلول بإذابة عناصر السبائك، ثم تقوم معالجة "التقادم" ذات درجة الحرارة المنخفضة بالتسبب في ترسيب جزيئات صلبة مجهرية داخل مصفوفة المعدن.

على الرغم من أن هذا شكل من أشكال المعالجة الحرارية، إلا أنه يختلف عن التحول المارتنسيتي الذي يشير إليه الناس عادة عند مناقشة تقسية الفولاذ الكربوني وسبائكه.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار المادة الصحيحة فهم هذه الاختلافات ومطابقة خصائص الفولاذ مع متطلبات تطبيقك.

- إذا كان تركيزك الأساسي هو قابلية التشغيل وقابلية اللحام بتكلفة منخفضة: الفولاذ منخفض الكربون هو الخيار الافتراضي، ولكن اعلم أنه لن يحتفظ بحافة أو يقاوم التآكل بدون معالجة سطحية ثانوية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والقابلية للتشكيل: الفولاذ المقاوم للصدأ الأوستنيتي مثالي، ولكن اعلم أن صلابته النهائية يتم تحديدها بالعمل الميكانيكي، وليس التقسية الحرارية.

- إذا كان تركيزك الأساسي هو القوة العالية ومقاومة التآكل: يجب عليك اختيار فولاذ متوسط إلى عالي الكربون أو فولاذ أدوات مصمم خصيصاً للتقسية عن طريق التخميد والتطبيع.

إن فهم العلاقة بين الكربون والبنية البلورية والمعالجة الحرارية يمكّنك من اختيار المادة الدقيقة التي يتطلبها تطبيقك.

جدول ملخص:

| فئة الفولاذ | أمثلة | السبب الرئيسي لعدم القابلية للتقسية |

|---|---|---|

| الفولاذ منخفض الكربون (اللين) | A36، 1018، 1020 | محتوى الكربون أقل من ~0.30٪، غير كافٍ لتكوين المارتنسيت |

| الفولاذ المقاوم للصدأ الأوستنيتي | 304، 316 | بنية بلورية أوستنيتية مستقرة في جميع درجات الحرارة |

| الفولاذ المقاوم للصدأ الفريتي | 430 | بنية بلورية فريتية مستقرة، محتوى كربون منخفض جداً |

هل تحتاج إلى مساعدة في اختيار الفولاذ المناسب لتطبيقك؟

يعد اختيار المادة الصحيحة أمراً بالغ الأهمية لنجاح مشروعك. سواء كنت بحاجة إلى فولاذ أدوات قابل للتقسية لمقاومة التآكل أو فولاذ مقاوم للصدأ غير قابل للتقسية لمقاومة تآكل فائقة، فإن KINTEK هي شريكك الموثوق به.

نحن متخصصون في توفير معدات ولوازم مختبرية عالية الجودة، بما في ذلك الأفران والأدوات الأساسية لعمليات المعالجة الحرارية. يمكن لخبرائنا مساعدتك في اختيار الفولاذ المثالي لاحتياجاتك المحددة، مما يضمن الأداء الأمثل والفعالية من حيث التكلفة.

دعنا نساعدك في تحقيق أهدافك المادية. اتصل بخبرائنا اليوم للحصول على مشورة وحلول مخصصة تلبي متطلبات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- كيف تقارن عمليات التبريد بالنيتروجين والأرجون في الأفران المفرغة من الهواء؟ دليل للتبريد الأسرع والأرخص

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ماذا تفعل أفران التفريغ؟ تحقيق معالجة حرارية عالية النقاء للمكونات الفائقة

- ما هي درجة الحرارة القصوى في فرن التفريغ؟ يعتمد ذلك على المواد واحتياجات العملية الخاصة بك