لتحقيق درجات حرارة عالية لمعالجة المواد، فإن الخيارات الأساسية هي الأفران الكهربائية المتخصصة، وأكثرها شيوعًا هي أفران الأنابيب و الأفران الصندوقية. تم تصميم هذه الأفران لتطبيقات مثل التخمير والتلبيد والصهر، حيث يمكن لبعض الطرازات الوصول إلى درجات حرارة تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت) أو أكثر، اعتمادًا على تصميمها وعناصر التسخين الخاصة بها.

إن اختيار فرن درجات الحرارة العالية المناسب لا يتعلق فقط بالوصول إلى درجة حرارة قصوى. يكمن القرار الحاسم في مطابقة تصميم الفرن - شكله، والتحكم في الغلاف الجوي، وحجم المعالجة - مع المتطلبات المحددة للمادة والعملية الخاصة بك.

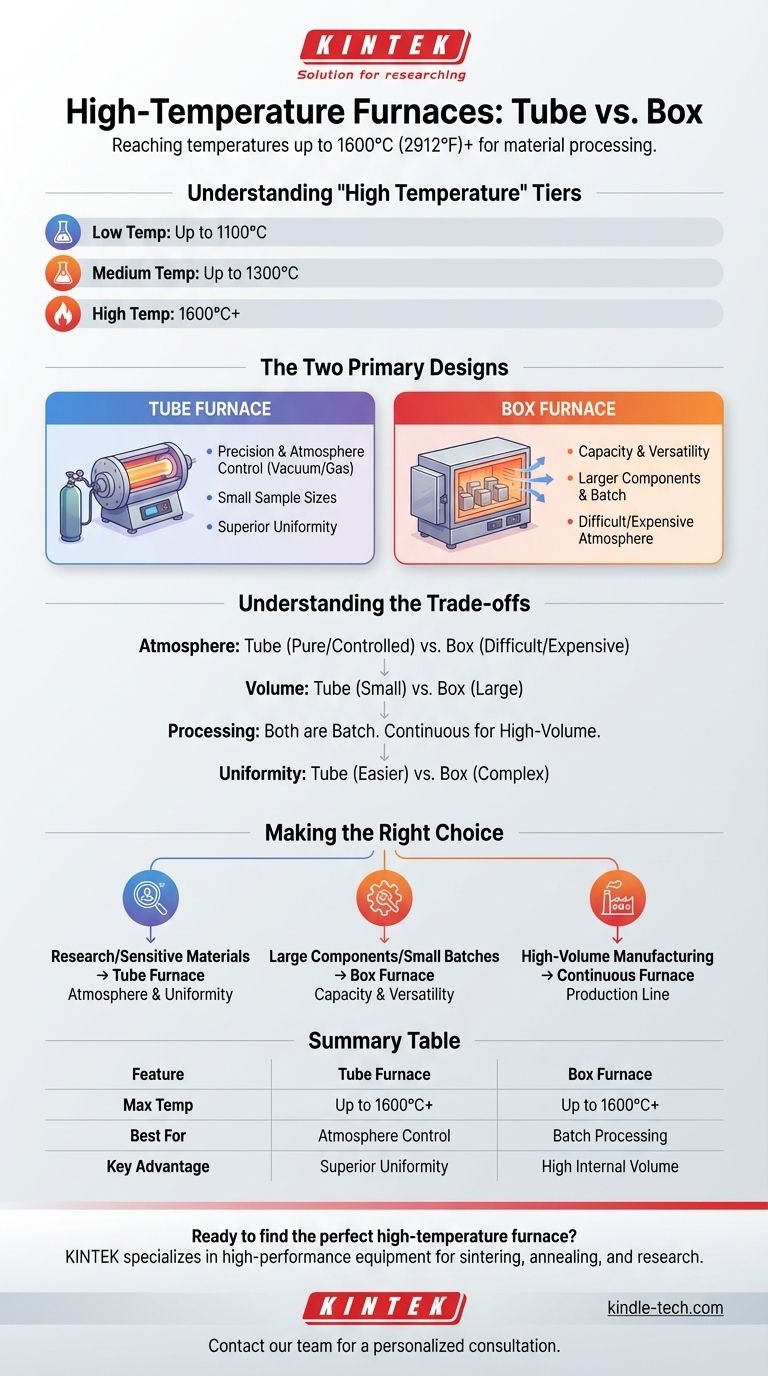

فهم "درجة الحرارة العالية" في الأفران

مصطلح "درجة الحرارة العالية" نسبي، ولكن في سياق أفران المختبرات والصناعية، فإنه يتبع تصنيفًا مقبولًا بشكل عام. يعد فهم هذه المستويات الخطوة الأولى في اختيار المعدات الصحيحة.

مستويات درجات الحرارة الشائعة

يصنف معظم المصنعين أفرانهم حسب درجة حرارة التشغيل القصوى. في حين أن الطرازات تختلف، فإن المستويات غالبًا ما تبدو كالتالي:

- درجة حرارة منخفضة: حتى 1100 درجة مئوية (2012 درجة فهرنهايت)

- درجة حرارة متوسطة: حتى 1300 درجة مئوية (2372 درجة فهرنهايت)

- درجة حرارة عالية: 1600 درجة مئوية (2912 درجة فهرنهايت) وما فوق

تُعد الأفران في فئة "درجة الحرارة العالية" ضرورية للعمليات الصعبة مثل تلبيد السيراميك المتقدم أو صهر معادن وسبائك معينة.

لماذا درجات الحرارة العالية ضرورية

تُملي الحاجة إلى الحرارة الشديدة نقطة تحول المادة. تتطلب عمليات مثل التلبيد درجات حرارة عالية لربط جزيئات المسحوق في كتلة صلبة دون صهرها، بينما يستخدم التخمير الحرارة لتخفيف الإجهادات الداخلية في المعادن. لكل تطبيق ملف حراري محدد يحدد قدرة الفرن المطلوبة.

تصميمات أفران درجات الحرارة العالية الأساسية

إلى جانب درجة الحرارة، فإن الاختيار الأكثر جوهرية هو بين الفرن الأنبوبي والفرن الصندوقي. تصميمها المادي يحدد ما يمكنها القيام به وكيفية قيامها بذلك.

فرن الأنبوب: الدقة والتحكم في الغلاف الجوي

يستخدم فرن الأنبوب أنبوبًا سيراميكيًا أسطوانيًا محاطًا بعناصر تسخين. يتم وضع المادة المراد تسخينها داخل هذا الأنبوب.

يُقدَّر هذا التصميم لقدرته على إنشاء منطقة درجة حرارة موحدة للغاية، والأهم من ذلك، لتمكينه من التحكم الدقيق في الغلاف الجوي. يمكن إغلاق الأنبوب بسهولة، مما يسمح بإخلاءه إلى فراغ أو ملئه بغاز معين (مثل الأرجون أو النيتروجين) لمنع الأكسدة.

الفرن الصندوقي: السعة والتنوع

يحتوي الفرن الصندوقي، المعروف أيضًا باسم فرن الغرفة أو الفرن الصندوقي، على حجرة مستطيلة الشكل حيث توضع المواد. تصميمه أبسط ويوفر حجمًا داخليًا أكبر بكثير.

هذا يجعله الخيار المفضل للمعالجة الحرارية للمكونات الأكبر، أو أجزاء متعددة في وقت واحد (المعالجة الدفعية)، أو العمليات مثل حرق المادة الرابطة حيث يكون تدفق الهواء والسعة الأكبر أكثر أهمية من الغلاف الجوي المغلق تمامًا.

فهم المفاضلات

يتضمن اختيار الفرن موازنة الأولويات المتنافسة. غالبًا ما يكون الخيار المثالي لتطبيق ما غير مناسب لتطبيق آخر.

الغلاف الجوي مقابل الحجم

يتفوق فرن الأنبوب في إنشاء بيئة نقية ومتحكم بها ولكنه يقتصر على أحجام العينات الأصغر التي يمكن أن تناسب قطر الأنبوب.

يوفر الفرن الصندوقي حجم معالجة كبيرًا ولكنه يجعل تحقيق فراغ عالي النقاء أو غلاف غازي متحكم فيه تمامًا أكثر صعوبة وتكلفة بشكل ملحوظ.

المعالجة الدفعية مقابل المعالجة المستمرة

معظم أفران الأنابيب والأفران الصندوقية هي أفران دفعية. تقوم بتحميل المادة، وتشغيل دورة تسخين، وتفريغها. هذا مثالي للبحث والتطوير والإنتاج منخفض الحجم.

بالنسبة للتصنيع متوسط أو عالي الحجم، يتم استخدام فرن مستمر. تتحرك المواد عبر مناطق حرارة مختلفة على حزام ناقل، وهو تصميم مختلف جوهريًا ومصمم لخطوط الإنتاج.

تجانس درجة الحرارة مقابل التكلفة

يعد تحقيق تجانس ممتاز لدرجة الحرارة - ضمان أن تكون العينة بأكملها عند نفس درجة الحرارة - أسهل في المساحة المحدودة لفرن الأنبوب. في حين أنه يمكن تصميم الأفران الصندوقية الأكبر لتحقيق تجانس جيد، إلا أنه غالبًا ما يضيف تعقيدًا وتكلفة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالهدف الأساسي لعملية المعالجة الحرارية الخاصة بك.

- إذا كان تركيزك الأساسي هو البحث أو معالجة المواد الحساسة: اختر فرن أنبوب للتحكم الفائق في الغلاف الجوي وتجانس درجة الحرارة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية للمكونات الأكبر أو تشغيل دفعات إنتاج صغيرة: يوفر الفرن الصندوقي السعة والتنوع اللازمين.

- إذا كان تركيزك الأساسي هو التصنيع الآلي عالي الحجم: يجب عليك البحث إلى ما وراء معدات الدُفعات القياسية والتحقيق في أنظمة الأفران المخصصة أو المستمرة.

في النهاية، سيؤدي تحديد متطلباتك الأساسية للغلاف الجوي والحجم والنطاق إلى توجيهك إلى الفرن الصحيح بشكل أكثر فعالية من التركيز على درجة الحرارة وحدها.

جدول ملخص:

| الميزة | فرن الأنبوب | الفرن الصندوقي |

|---|---|---|

| درجة الحرارة القصوى | حتى 1600 درجة مئوية+ | حتى 1600 درجة مئوية+ |

| الأفضل لـ | التحكم الدقيق في الغلاف الجوي (فراغ، غاز) | المعالجة الدفعية، المكونات الأكبر |

| الميزة الرئيسية | تجانس درجة الحرارة الفائق | حجم داخلي وتنوع كبيران |

هل أنت مستعد للعثور على فرن درجات الحرارة العالية المثالي لمختبرك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أفران الأنابيب والأفران الصندوقية المصممة للتطبيقات الصعبة مثل التلبيد والتخمير وأبحاث المواد. يمكن لخبرائنا مساعدتك في اختيار الفرن المناسب بناءً على متطلباتك المحددة لدرجة الحرارة والغلاف الجوي والسعة.

اتصل بفريقنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لـ KINTEK تعزيز إمكانيات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي معملي عمودي

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي درجة حرارة عملية الفرن القوسي الكهربائي؟ تسخير الحرارة القصوى لصناعة الصلب

- ما هي تطبيقات صب الألومنيوم؟ إطلاق العنان للتنوع عبر الصناعات

- لماذا يعتبر فرن التحلل الحراري عالي الحرارة ضروريًا للمحفزات أحادية الذرة؟ افتح دقة الذرة

- ما هو الغرض من الفرن الفراغي؟ تحقيق نقاء وأداء لا مثيل له للمواد

- كيف يغير التطبيع خصائص الفولاذ؟ زيادة قابلية التشغيل وتخفيف الإجهاد

- ما هي الميزة الجذابة للتلبيد في الطور السائل أو التلبيد التفاعلي؟ تحقيق كثافة عالية عند درجات حرارة منخفضة

- ما الفرق بين الصب الفراغي والتشكيل الفراغي؟ اختر العملية المناسبة لنموذجك الأولي

- ما هو الضغط في فرن التفريغ؟ إتقان مفتاح نقاء وجودة العملية