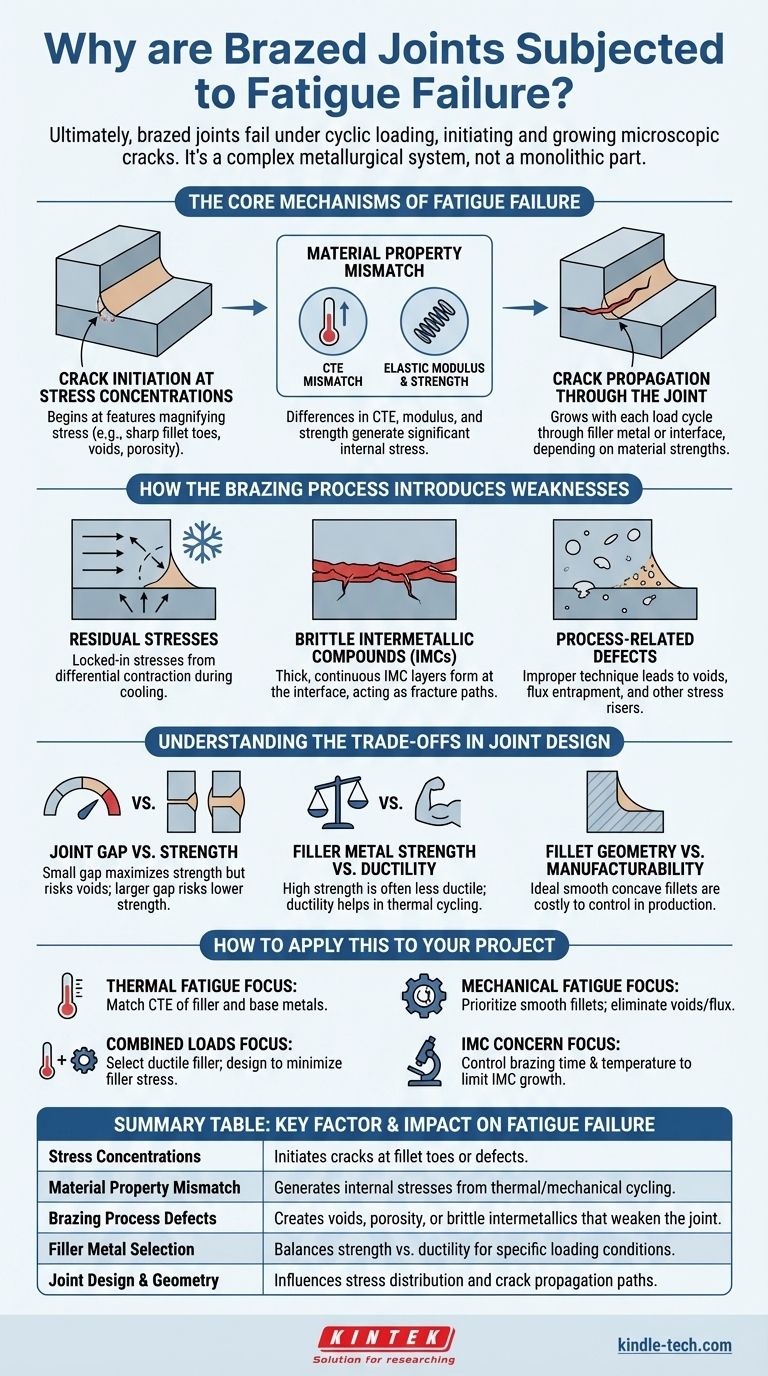

في النهاية، تفشل الوصلات الملحومة بالنحاس إجهاديًا لنفس السبب الأساسي الذي تفشل به أي بنية معدنية أخرى: التطبيق المتكرر للإجهاد، المعروف باسم التحميل الدوري، يبدأ ويُنمّي شقوقًا مجهرية حتى لا تتمكن الوصلة من تحمل الحمل. نادرًا ما تحدث هذه الإخفاقات بسبب عيب واحد، بل بسبب مجموعة من العوامل بما في ذلك تركز الإجهاد عند هندسة الوصلة، وعدم تطابق خصائص المواد، والعيوب التي يتم إدخالها أثناء عملية اللحام بالنحاس نفسها.

المشكلة الأساسية هي أن الوصلة الملحومة بالنحاس هي نظام معدني، وليست جزءًا متجانسًا. يحدث الفشل الإجهادي بسبب التفاعلات المعقدة عند الواجهة بين معدنين أساسيين مختلفين ومعدن حشو، لكل منهما خصائص ميكانيكية وحرارية فريدة.

الآليات الأساسية للفشل الإجهادي

يتكشف الفشل الإجهادي في وصلة ملحومة بالنحاس على مرحلتين: بدء الشق وانتشاره. فهم مكان وكيفية بدء هذه الشقوق هو المفتاح لمنعها.

بدء الشق عند تركزات الإجهاد

تبدأ جميع الشقوق الإجهادية تقريبًا عند تركز الإجهاد، وهي ميزة هندسية تضخم الإجهاد المطبق محليًا. في وصلة ملحومة بالنحاس، هذه لا مفر منها.

الموقع الأكثر شيوعًا لبدء الشق هو حافة لحام النحاس، وهي النقطة التي يلتقي فيها معدن الحشو بسطح المادة الأساسية. تعمل الحافة الحادة أو المقعرة كشق مجهري، مما يركز الإجهاد الناتج عن الاهتزاز أو التمدد الحراري.

تشمل مواقع البدء الأخرى العيوب الداخلية مثل الفراغات، المسامية، أو الشوائب المتدفقة. تعمل هذه كشقوق داخلية، مما يخلق مناطق إجهاد عالية عميقًا داخل الوصلة حيث يمكن أن تتشكل الشقوق بسهولة.

دور عدم تطابق خصائص المواد

تربط الوصلة الملحومة بالنحاس مادتين على الأقل—المعدن(المعادن) الأساسي وسبائك الحشو. خصائصها ليست متطابقة أبدًا، وهذا عدم التطابق هو المحرك الأساسي للإجهاد.

غالبًا ما يكون عدم التطابق الأكثر أهمية هو معامل التمدد الحراري (CTE). عندما يتم تسخين الوصلة وتبريدها (الدورة الحرارية)، تتمدد المواد ذات معاملات التمدد الحراري المختلفة وتتقلص بمعدلات مختلفة. يؤدي هذا إلى توليد إجهاد داخلي كبير، خاصة عند الواجهة، حتى بدون حمل خارجي.

تساهم الاختلافات في معامل المرونة والقوة أيضًا. قد يتشوه معدن الحشو الأكثر مرونة أكثر من المعدن الأساسي الصلب، مما يخلق تركزات إجهاد عند الواجهة تغذي عملية الإجهاد.

انتشار الشق عبر الوصلة

بمجرد بدء الشق، سينمو مع كل دورة تحميل. يعتمد المسار الذي يسلكه على القوى النسبية للمواد المعنية.

قد ينتشر الشق مباشرة عبر معدن الحشو، خاصة إذا كان الحشو أضعف أو أكثر هشاشة بشكل ملحوظ من المعدن الأساسي. بدلاً من ذلك، يمكن أن ينتقل على طول الواجهة بين الحشو والمعدن الأساسي إذا كان الترابط ضعيفًا أو إذا تشكلت مركبات بين معدنية هشة هناك.

كيف يمكن لعملية اللحام بالنحاس أن تُدخل نقاط ضعف

الوصلة الملحومة بالنحاس المثالية تكون موحدة تمامًا، لكن واقع عملية التسخين والتبريد يُدخل ميزات متأصلة يمكن أن تصبح نقاط ضعف.

الإجهادات المتبقية

عندما يبرد التجميع الملحوم بالنحاس من درجة حرارة اللحام بالنحاس، تتقلص المواد المختلفة بمعدلات مختلفة. يؤدي هذا إلى حبس الإجهاد المتبقي داخل الوصلة. يمكن أن تكون هذه الإجهادات المدمجة كبيرة وتقلل من كمية الإجهاد الدوري الإضافي الذي يمكن للوصلة أن تتحمله قبل بدء شق الإجهاد.

المركبات البين معدنية الهشة (IMCs)

أثناء اللحام بالنحاس، يذوب بعض المعدن الأساسي في معدن الحشو السائل. عند التبريد، يمكن أن يشكل هذا طبقات جديدة ومميزة من المركبات البين معدنية (IMCs) عند الواجهة.

بينما تعتبر طبقة IMC رقيقة وموزعة جيدًا ضرورية لترابط معدني جيد، فإن طبقات IMC السميكة أو المستمرة غالبًا ما تكون هشة للغاية. تعمل هذه كمسار كسر موجود مسبقًا، مما يقلل بشكل كبير من مقاومة الوصلة لنمو شقوق الإجهاد.

العيوب المتعلقة بالعملية

تقنية اللحام بالنحاس غير الصحيحة هي سبب مباشر للعيوب المعرضة للإجهاد. يؤدي عدم كفاية معدن الحشو إلى فراغات، بينما يمكن أن يؤدي تنظيف الوصلة غير السليم إلى احتباس التدفق. يعمل كلاهما كمسببات إجهاد داخلية كبيرة، مما يوفر مواقع مثالية لبدء شقوق الإجهاد.

فهم المفاضلات في تصميم الوصلات

يتضمن تصميم وصلة ملحومة بالنحاس مقاومة للإجهاد الموازنة بين العوامل المتنافسة. لا يوجد تصميم "أفضل" واحد، بل هو أفضل تصميم لتطبيق معين.

فجوة الوصلة مقابل القوة

يمكن أن تؤدي فجوة الوصلة الصغيرة جدًا إلى زيادة قوة الوصلة إلى أقصى حد من خلال العمل الشعري ولكنها تجعل من الصعب على الغاز أو التدفق الهروب، مما يزيد من خطر الفراغات. تقلل الفجوة الأكبر من هذا الخطر ولكنها قد تؤدي إلى وصلة ذات قوة أقل مع المزيد من معدن الحشو، وهو ما يمكن أن يمثل مشكلة إذا كان الحشو هو "نقطة الضعف" في النظام.

قوة معدن الحشو مقابل المطيلية

قد يبدو معدن الحشو عالي القوة مثاليًا، لكن هذه السبائك غالبًا ما تكون أقل مطيلية (أكثر هشاشة). يمكن لمعدن الحشو الأكثر مطيلية أن يستوعب الإجهاد الناتج عن عدم التطابق الحراري بشكل أفضل عن طريق التشوه قليلاً، مما يمكن أن يحسن عمر الإجهاد في تطبيقات الدورة الحرارية. ومع ذلك، قد تكون هذه المطيلية نفسها عيبًا تحت الأحمال الميكانيكية العالية.

هندسة الحافة مقابل قابلية التصنيع

تعتبر الحافة الكبيرة، الملساء، والمقعرة مثالية لتقليل تركز الإجهاد وتحسين عمر الإجهاد. ومع ذلك، قد يكون تحقيق هذه الهندسة المثالية صعبًا ومكلفًا للتحكم فيه في بيئة الإنتاج، مما يتطلب المزيد من معدن الحشو والتحكم الدقيق في العملية.

كيفية تطبيق هذا على مشروعك

يجب أن تسترشد استراتيجية التصميم الخاصة بك بالنوع السائد من الإجهاد الذي ستتعرض له الوصلة.

- إذا كان تركيزك الأساسي هو مقاومة الإجهاد الحراري: اختر مجموعة من معدن الحشو والمعدن الأساسي ذات معاملات تمدد حراري (CTE) متطابقة بشكل وثيق.

- إذا كان تركيزك الأساسي هو مقاومة الإجهاد الميكانيكي: أعط الأولوية لتصميم وصلة ذات حواف ناعمة وسخية وقم بتطبيق ضوابط عملية صارمة للقضاء على الفراغات الداخلية واندماج التدفق.

- إذا كانت وصلتك ستتعرض لكل من الأحمال الحرارية والميكانيكية: اختر معدن حشو مطيلي يمكنه امتصاص الإجهادات الحرارية مع تصميم هندسة الوصلة (مثل وصلة التراكب) لتقليل الإجهاد الذي يحمله معدن الحشو نفسه.

- إذا كان هشاشة المركبات البين معدنية مصدر قلق: تحكم في وقت ودرجة حرارة اللحام بالنحاس بدقة للحد من نمو طبقات IMC عند الواجهة.

من خلال فهم أن الوصلة الملحومة بالنحاس هي نظام معقد، يمكنك تجاوز مجرد ربط الأجزاء والبدء في هندسة وصلات قوية وموثوقة تدوم طويلاً.

جدول الملخص:

| العامل الرئيسي | التأثير على الفشل الإجهادي |

|---|---|

| تركزات الإجهاد | تبدأ الشقوق عند حواف اللحام أو العيوب |

| عدم تطابق خصائص المواد (CTE/معامل المرونة) | يولد إجهادات داخلية من الدورات الحرارية/الميكانيكية |

| عيوب عملية اللحام بالنحاس | يخلق فراغات، مسامية، أو مركبات بين معدنية هشة تضعف الوصلة |

| اختيار معدن الحشو | يوازن بين القوة والمطيلية لظروف التحميل المحددة |

| تصميم وهندسة الوصلة | يؤثر على توزيع الإجهاد ومسارات انتشار الشقوق |

صمم وصلات ملحومة بالنحاس مقاومة للإجهاد بثقة. في KINTEK، نحن متخصصون في توفير حلول اللحام بالنحاس المتقدمة ومعدات المختبر لمساعدتك على تحسين تصميم الوصلات، واختيار المواد المناسبة، وتطبيق ضوابط عملية دقيقة. سواء كنت تتعامل مع الدورات الحرارية، أو الأحمال الميكانيكية، أو تركيبات المواد المعقدة، فإن خبرتنا تضمن أن وصلاتك الملحومة بالنحاس تلبي أعلى معايير المتانة والأداء. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات تطبيقك المحددة بحلول مخصصة ومعدات موثوقة.

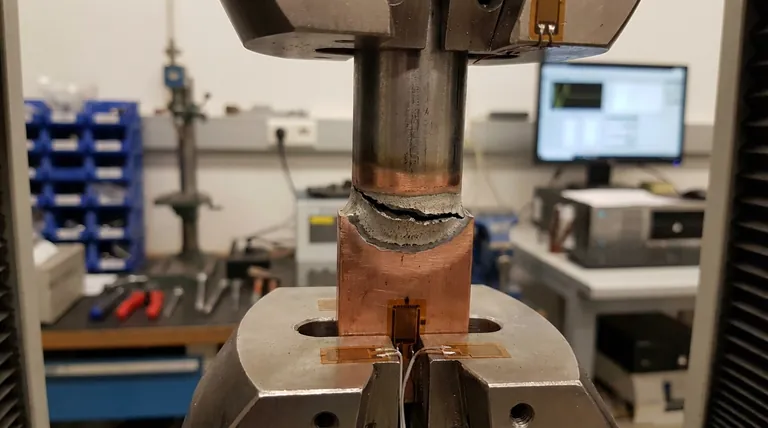

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما هي المنتجات المصنوعة بالكبس على الساخن؟ تحقيق أقصى كثافة وأداء لمكوناتك

- ماذا يحدث عند ضغط المعدن الساخن؟ دليل للتشوه اللدن وإعادة التبلور

- لماذا تعتبر قوة الضغط مهمة في التلبيد؟ تحقيق مواد أكثر كثافة وأقوى بشكل أسرع

- ما هو تأثير زيادة الضغط أثناء التلبيد بالضغط الساخن؟ تحسين الكثافة والوقت ودرجة الحرارة

- ما هي الوظيفة الرئيسية لتشكيل الكبس الحراري؟ تحقيق قوة ودقة فائقتين في التصنيع