باختصار، إزالة المادة الرابطة (Debinding) هي العملية الأساسية لإزالة المادة "الرابطة" المؤقتة من جزء مصبوب. تعمل هذه الخطوة كجسر حاسم في طرق التصنيع مثل قولبة الحقن المعدنية (MIM) وأنواع معينة من الطباعة ثلاثية الأبعاد. إنها تنقي المكون، تاركة وراءها المادة الأساسية فقط (مثل مسحوق المعدن أو السيراميك) وتجهيزها لمرحلة التقوية والتكثيف النهائية المعروفة باسم التلبيد.

إزالة المادة الرابطة هي في الأساس عملية طرح متحكم بها. يحدد نجاحها ما إذا كان الجزء يمكن أن ينجو من مرحلة التسخين النهائية ليصبح كثيفًا وقويًا، أو ما إذا كان سيفشل بسبب عيوب داخلية مثل الشقوق أو الفراغات أو التشوه.

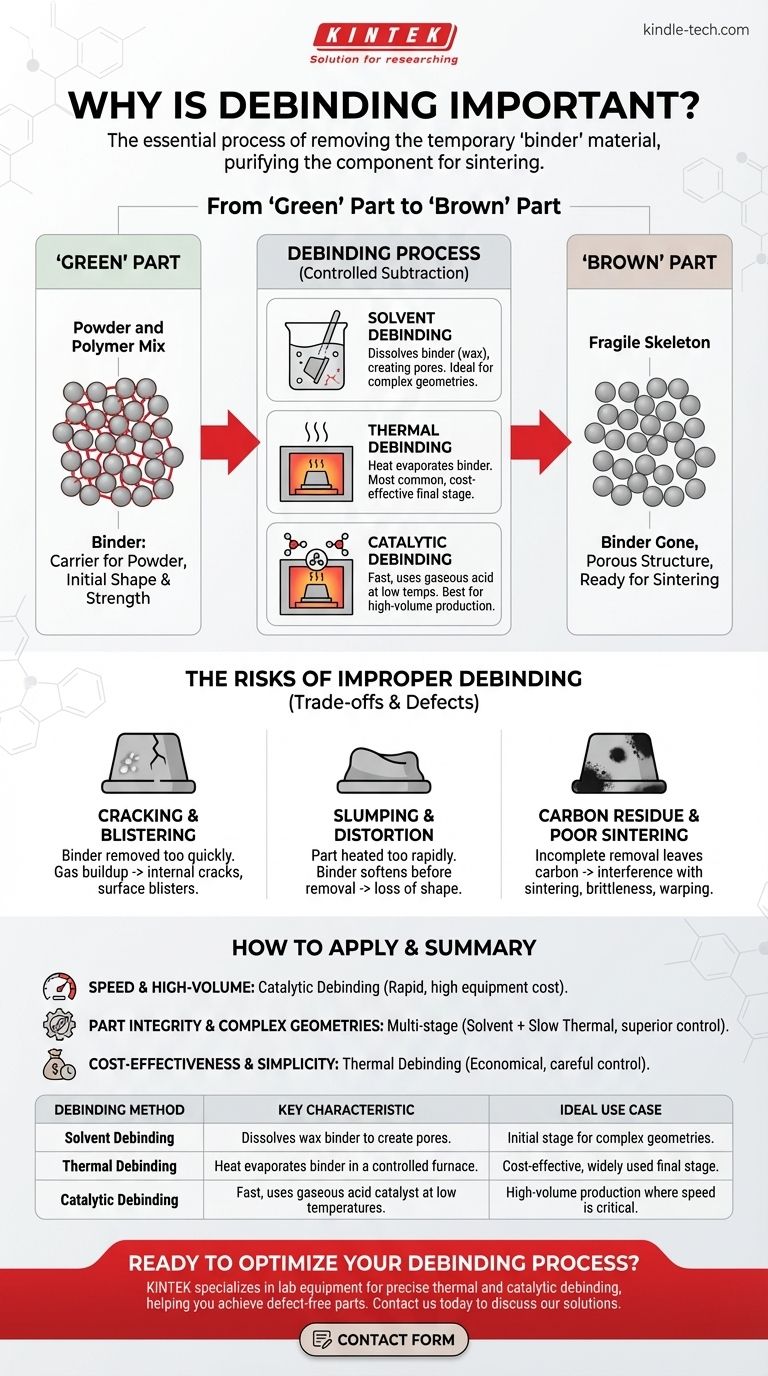

من الجزء "الأخضر" إلى الجزء "البني"

لفهم سبب أهمية إزالة المادة الرابطة، يجب عليك أولاً فهم دور المادة الرابطة التي تزيلها.

الجزء "الأخضر": خليط من المسحوق والبوليمر

يُطلق على المكون الأولي الذي يتكون بالصب أو الطباعة اسم الجزء "الأخضر". هذا الجزء ليس مصنوعًا من المعدن أو السيراميك النقي.

بدلاً من ذلك، إنه خليط دقيق من مسحوق المادة النهائية و نظام رابط. المادة الرابطة عادة ما تكون مزيجًا من الشموع والبوليمرات التي تعمل كسقالة مؤقتة.

الغرض من المادة الرابطة: حامل للمسحوق

تعتبر المادة الرابطة حاسمة لعملية التشكيل الأولية. فهي تتسيل تحت الحرارة، مما يسمح بحقن المسحوق في قالب والاحتفاظ بشكل معقد بدقة عالية.

بدون المادة الرابطة، لا يمكن تشكيل المسحوق الخام. توفر المادة الرابطة للجزء "الأخضر" شكله الأولي وقوة التعامل معه.

الجزء "البني": هيكل هش

بعد اكتمال عملية إزالة المادة الرابطة، يُعرف المكون باسم الجزء "البني".

في هذه المرحلة، تكون المادة الرابطة قد اختفت، تاركة هيكلاً هشًا ومساميًا من جزيئات المعدن أو السيراميك المتماسكة بالاحتكاك. إنه هش للغاية ولكنه جاهز الآن لفرن التلبيد النهائي.

ميكانيكا إزالة المادة الرابطة: كيف تتم إزالة المواد الرابطة

إزالة المادة الرابطة ليست طريقة واحدة بل هي فئة من العمليات. تعتمد الطريقة المختارة على مادة المادة الرابطة، وهندسة الجزء، وأهداف الإنتاج.

إزالة المادة الرابطة بالمذيبات

في هذه العملية، يتم غمر الجزء "الأخضر" في مذيب سائل. يذيب هذا المذيب جزءًا من المادة الرابطة - عادةً مكون الشمع - مما يخلق شبكة من المسام المفتوحة في جميع أنحاء الجزء.

يسمح هذا بإزالة المادة الرابطة البوليمرية المتبقية بسهولة أكبر في خطوة لاحقة.

إزالة المادة الرابطة الحرارية

إزالة المادة الرابطة الحرارية هي الطريقة الأكثر شيوعًا، وغالبًا ما تستخدم كمرحلة نهائية بعد إزالة المادة الرابطة بالمذيبات. يتم تسخين الجزء ببطء في فرن ذي جو متحكم فيه.

تعمل الحرارة على تكسير وتبخير المادة الرابطة المتبقية بعناية. يجب أن يكون معدل التسخين دقيقًا للسماح لغازات المادة الرابطة بالهروب دون بناء ضغط.

إزالة المادة الرابطة التحفيزية

هذه هي أسرع طريقة. توضع الأجزاء "الخضراء" في فرن يحتوي على محفز حمضي غازي، مثل حمض النيتريك.

يعمل المحفز على تكسير المادة الرابطة البوليمرية الأساسية (مثل بولي أسيتال) بسرعة عند درجات حرارة منخفضة، مما يسمح بإزالتها في جزء صغير من الوقت المطلوب لإزالة المادة الرابطة الحرارية.

فهم المفاضلات: مخاطر إزالة المادة الرابطة غير الصحيحة

إزالة المادة الرابطة عملية حساسة. إذا تم إجراؤها بشكل غير صحيح، فإنها ستخلق عيوبًا يستحيل إصلاحها في مرحلة التلبيد النهائية.

خطر التشقق والتقرح

إذا تمت إزالة المادة الرابطة بسرعة كبيرة، يمكن أن تحبس الغازات التي تتكون داخل الجزء. مع تراكم الضغط، يمكن أن يسبب بثورًا على السطح أو يولد تشققات داخلية تعرض قوة الجزء للخطر الشديد.

مشكلة الترهل والتشوه

إذا تم تسخين جزء بسرعة كبيرة أثناء إزالة المادة الرابطة الحرارية، يمكن أن تلين المادة الرابطة قبل إزالتها بشكل كافٍ. بدون هيكلها الداخلي الداعم، يمكن أن يترهل الجزء تحت وزنه، مما يؤدي إلى فقدان الدقة الأبعاد.

مشكلة بقايا الكربون

يمكن أن تترك إزالة المادة الرابطة الحرارية غير المكتملة بقايا كربون من البوليمر. يمكن أن يتداخل هذا الكربون مع كيمياء المادة النهائية أثناء التلبيد، مما يؤدي إلى الهشاشة وضعف الأداء الميكانيكي.

التأثير على التلبيد

الجزء الذي تمت إزالة المادة الرابطة منه بشكل جيد يحتوي على شبكة موحدة من المسام. يسمح هذا له بالانكماش بشكل متوقع ومتساوٍ أثناء التلبيد. الجزء الذي تمت إزالة المادة الرابطة منه بشكل سيء مع كثافة غير موحدة سيتشوه أو يتشقق أو يفشل في الوصول إلى كثافته المستهدفة، مما يؤدي إلى رفض المكون.

كيفية تطبيق هذا على مشروعك

يجب أن تتوافق استراتيجية إزالة المادة الرابطة التي تختارها مباشرة مع أولويات التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو السرعة والإنتاج بكميات كبيرة: غالبًا ما تكون إزالة المادة الرابطة التحفيزية هي الخيار الأفضل لأوقات دوراتها السريعة، ولكنها تتطلب نظامًا رابطًا محددًا ولها تكاليف معدات أعلى.

- إذا كان تركيزك الأساسي هو سلامة الجزء للهندسات المعقدة: توفر عملية متعددة المراحل، مثل إزالة المادة الرابطة بالمذيبات متبوعة بدورة حرارية بطيئة، تحكمًا فائقًا وتقلل من الإجهاد، مما يقلل من خطر العيوب في الأجزاء المعقدة.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة وبساطة العملية: يمكن أن تكون دورة إزالة المادة الرابطة الحرارية الواحدة والمتحكم بها بعناية هي الحل الأكثر اقتصادا، خاصة عندما لا يكون أسرع وقت إنجاز هو الدافع الرئيسي.

إتقان عملية إزالة المادة الرابطة هو إتقان الأساس الذي تُبنى عليه الأجزاء عالية الجودة وعالية الأداء.

جدول الملخص:

| طريقة إزالة المادة الرابطة | الخاصية الرئيسية | حالة الاستخدام المثالية |

|---|---|---|

| إزالة المادة الرابطة بالمذيبات | يذيب المادة الرابطة الشمعية لإنشاء مسام. | مرحلة أولية للهندسات المعقدة. |

| إزالة المادة الرابطة الحرارية | الحرارة تبخر المادة الرابطة في فرن متحكم فيه. | فعالة من حيث التكلفة، مرحلة نهائية مستخدمة على نطاق واسع. |

| إزالة المادة الرابطة التحفيزية | سريعة، تستخدم محفز حمضي غازي عند درجات حرارة منخفضة. | الإنتاج بكميات كبيرة حيث تكون السرعة حاسمة. |

هل أنت مستعد لتحسين عملية إزالة المادة الرابطة لديك؟

إن استراتيجية إزالة المادة الرابطة الصحيحة هي أساس نجاح قولبة الحقن المعدنية (MIM) والطباعة ثلاثية الأبعاد. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية اللازمة لإزالة المادة الرابطة الحرارية والتحفيزية الدقيقة، مما يساعدك على تحقيق أجزاء خالية من العيوب بخصائص ميكانيكية فائقة.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة كيف يمكن لحلولنا أن تعزز جودة وكفاءة التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- ما أهمية استخدام قضبان التحريك المصنوعة من الفولاذ المقاوم للصدأ والمغطاة بالألومينا؟ ضمان تجانس سبائك الألومنيوم النقية

- هل زيت الانحلال الحراري وقود حيوي؟ فهم إمكاناته كمصدر للطاقة المتجددة

- ما هي عملية التلبيد للطلاءات؟ بناء طبقات متينة وصلبة من المسحوق

- ما هو تفاعل الرش المتفاعل؟ تصنيع أغشية رقيقة متقدمة بدقة

- لماذا تعتبر الكتلة الحيوية موردًا متجددًا؟ المبادئ الأساسية للطاقة المستدامة

- ما هي العمليات التي يجب القيام بها بعد الانتهاء من مرحلة التلبيد؟ إتقان خطوات ما بعد التلبيد الحرجة

- كيف يؤثر القطر وارتفاع الطبقة على تميع مسحوق الألومنيوم؟ نسب التصميم الرئيسية للأكسدة الموحدة

- ما هي مزايا التذرية التفاعلية؟ تحقيق تحكم دقيق في الأغشية الرقيقة المركبة