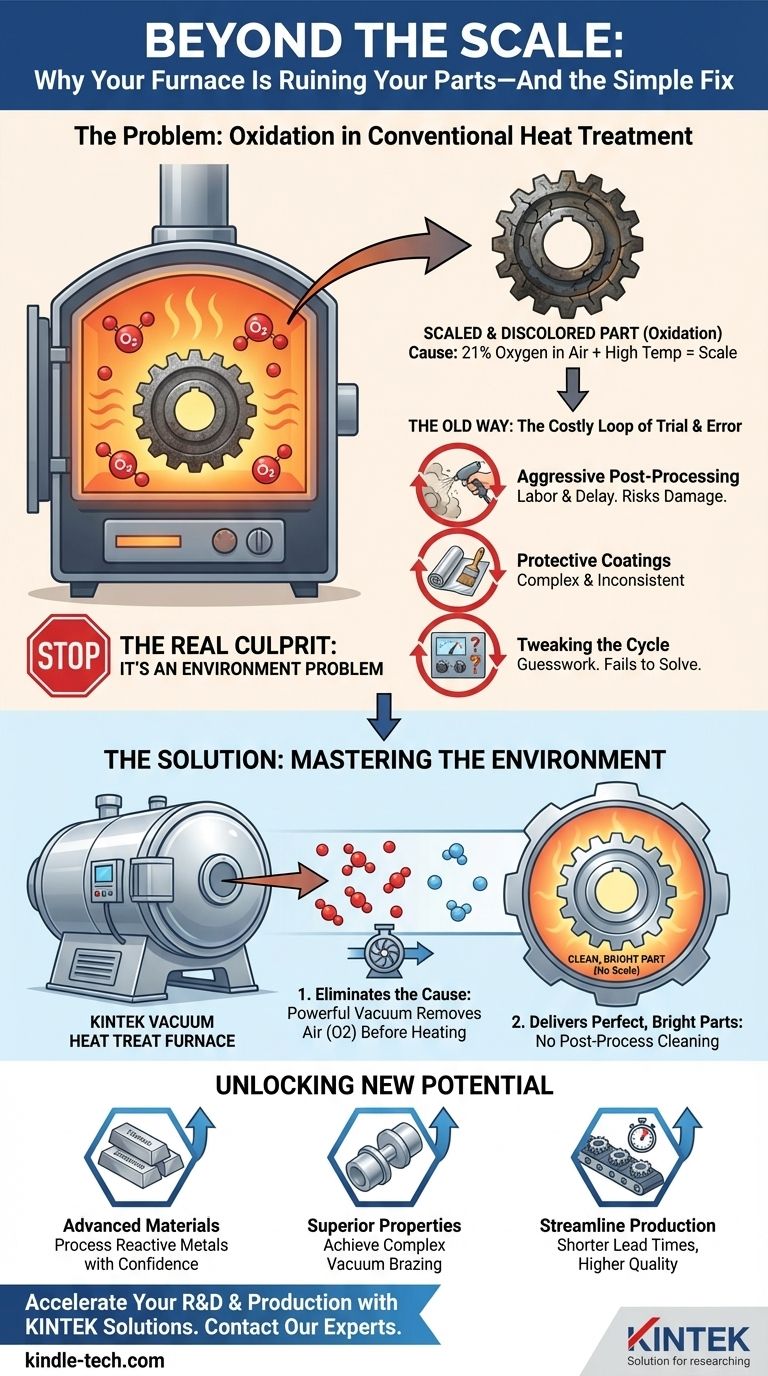

إنه سيناريو يخشاه كل عالم معادن ومهندس. تسحب مكونًا عالي القيمة تم تشكيله بدقة من فرنك بعد دورة معالجة حرارية طويلة. بدلاً من الجزء النظيف والقوي الذي توقعته، فإنه مغطى بطبقة داكنة متقشرة من القشرة. تم إتلاف التشطيب السطحي الحرج، وقد تكون الأبعاد الدقيقة قد تأثرت، وتبدأ دورة أخرى من إعادة العمل المكلفة والمستهلكة للوقت.

إذا كان هذا يبدو مألوفًا، فأنت لست وحدك.

هل يبدو مألوفًا؟ التكلفة العالية للمعالجة الحرارية "البسيطة"

بالنسبة للمختبرات ومنشآت الإنتاج في جميع أنحاء العالم، يعد التعامل مع الأكسدة صداعًا مزمنًا. عندما تخرج الأجزاء متقشرة ومتغيرة اللون، تبدأ عملية مألوفة ومحبطة.

العديد من الفرق تقع في حلقة من التجربة والخطأ، في محاولة لحل المشكلة بإصلاحات سطحية:

- المعالجة اللاحقة المكثفة: تُقضى ساعات في السفع الرملي أو الطحن أو التنظيف الكيميائي لإزالة طبقة الأكسيد. هذا لا يضيف فقط تكاليف عمالة كبيرة وتأخيرات في المشروع، ولكنه يخاطر أيضًا بإتلاف أبعاد الجزء وسلامة سطحه.

- الطلاءات الواقية: يضيف تطبيق مركبات مضادة للقشرة أو استخدام لفائف رقائق معدنية تعقيدًا وتكلفة مادية للعملية، وغالبًا ما تكون النتائج غير متسقة وغير موثوقة.

- "تعديل" الدورة: قد تحاول تعديل درجة الحرارة أو وقت النقع، على أمل العثور على نافذة سحرية. ولكن هذا مجرد تخمين، لأنه يفشل في معالجة المشكلة الأساسية.

هذه الصراعات ليست مجرد إزعاجات فنية؛ بل لها عواقب تجارية خطيرة. المواد المهدرة تزيد التكاليف، وتتعطل الجداول الزمنية للمشروع بسبب إعادة العمل، ويمكن أن تؤدي جودة المنتج غير المتسقة إلى الإضرار بسمعتك. بالنسبة لفرق البحث والتطوير، فهذا يعني بيانات غير موثوقة ومسار أبطأ للابتكار.

المذنب الحقيقي: لماذا الحرارة ليست العدو

بعد محاولات فاشلة لا حصر لها، من الطبيعي إلقاء اللوم على الفرن أو عملية التسخين نفسها. ولكن ماذا لو لم تكن المشكلة هي الحرارة على الإطلاق؟ ماذا لو كان المذنب الحقيقي شيئًا نأخذه كأمر مسلم به: الهواء داخل الفرن؟

العلم بسيط بشكل ملحوظ. عند درجات الحرارة العالية، تكون معظم المعادن شديدة التفاعل. الأكسجين في الهواء - الذي يشكل حوالي 21٪ من الغلاف الجوي في الفرن التقليدي - يهاجم بسعادة سطح المعدن الساخن. يُطلق على هذا التفاعل الكيميائي اسم الأكسدة، والقشرة المتقشرة والمتغيرة اللون هي نتيجته.

هذه هي الرؤية الحاسمة: مشكلتك ليست مشكلة تسخين؛ إنها مشكلة بيئة.

هذا هو بالضبط سبب فشل "الحلول" الشائعة.

- السفع الرملي والتنظيف فقط يعالجان العرض (القشرة) بعد حدوث الضرر بالفعل.

- تعديل درجة الحرارة لا يزيل الأكسجين، لذا يستمر التفاعل، فقط ربما بمعدل مختلف.

لمنع الأكسدة حقًا، لا تحتاج إلى طريقة تنظيف أفضل؛ تحتاج إلى بيئة أفضل. تحتاج إلى إزالة الأكسجين قبل تطبيق الحرارة.

الحل: إتقان البيئة، وليس فقط درجة الحرارة

لحل المشكلة من جذورها، تحتاج إلى أداة مصممة خصيصًا للتحكم في جو المعالجة. هذا هو الغرض الأساسي من فرن المعالجة الحرارية بالتفريغ.

إنه ليس مجرد "فرن بدون هواء". إنه نظام دقيق مصمم لتحقيق هدف أساسي واحد: إنشاء بيئة غير تفاعلية كيميائيًا. أفران التفريغ من KINTEK هي تجسيد لهذا التصميم الموجه نحو الحلول. إليك كيف تعالج المشكلة الأساسية مباشرة:

- يزيل السبب: قبل بدء دورة التسخين، يقوم نظام تفريغ قوي بإزالة الغلاف الجوي - وجميع الأكسجين التفاعلي تقريبًا - من الغرفة المغلقة. عن طريق إخراج "وقود" الأكسدة من المعادلة، يتم منع التفاعل من البدء أبدًا.

- يقدم أجزاء لامعة ومثالية: نظرًا لأنه تم القضاء على الأكسدة، تخرج أجزاؤك من الفرن بنفس التشطيب النظيف واللامع الذي دخلت به. تتم إزالة خطوة المعالجة اللاحقة بالكامل من سير عملك، مما يوفر وقتًا وعمالة هائلة.

- يضمن التكرار الذي لا مثيل له: مع التحكم الرقمي الدقيق في مستوى التفريغ ومعدلات التسخين وتبريد الغاز الخامل، تتم إدارة العملية بأكملها بدقة. هذا يزيل التخمين ويضمن حصولك على نفس الخصائص المعدنية بالضبط - دفعة بعد دفعة.

فرن التفريغ KINTEK ليس مجرد قطعة أخرى من المعدات؛ إنه نتيجة لفهم الفيزياء الأساسية للمشكلة وهندسة الحل المباشر.

من حل المشكلات إلى فتح إمكانات جديدة

بمجرد أن تتوقف عن محاربة المعركة اليومية ضد الأكسدة، يمكنك التركيز على ما يهم حقًا: الابتكار والأداء. القضاء على هذه المشكلة المزمنة لا يحل مشكلة فحسب؛ بل يفتح إمكانيات جديدة تمامًا لفريقك.

- العمل مع المواد المتقدمة: يمكنك الآن معالجة المعادن شديدة التفاعل مثل التيتانيوم والزركونيوم والمعادن المقاومة للحرارة بثقة دون خوف من التلوث، مما يفتح الأبواب لتطبيقات الفضاء والطب وغيرها من التطبيقات عالية الأداء.

- تحقيق خصائص فائقة: مع بيئة نقية، يمكنك إجراء عمليات معقدة مثل اللحام بالنحاس بالتفريغ، وإنشاء وصلات قوية ونظيفة بشكل لا يصدق والتي تكون مستحيلة في فرن تقليدي.

- تسريع دورة البحث والتطوير الخاصة بك: عندما تكون نتائجك نظيفة ويمكن التنبؤ بها في كل مرة، يمكنك الوثوق ببياناتك. هذا يعني عددًا أقل من عمليات إعادة التشغيل، والتحقق من صحة المواد بشكل أسرع، ومسارًا أسرع من المفهوم إلى التسويق.

- تبسيط الإنتاج الخاص بك: عن طريق إزالة مرحلة المعالجة اللاحقة بالكامل، يمكنك تقصير أوقات التسليم بشكل جذري، وزيادة الإنتاجية، وتقديم منتجات عالية الجودة لعملائك بشكل أسرع.

حل مشكلة الأكسدة هو الخطوة الأولى. الهدف الحقيقي هو تسريع مشاريعك، وتحسين موثوقية منتجك، والتفوق على المنافسة في الابتكار. فريقنا من المتخصصين يفهم علم المعالجة الحرارية بالتفريغ وضغوط العمل التي تواجهها. دعنا نناقش تحدياتك المحددة وكيف يمكن للمعدات المناسبة مساعدتك في تحقيق أهدافك الأكثر طموحًا. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي معملي عمودي

المقالات ذات الصلة

- أكثر من لا شيء: فن الضغط الجزئي في الأفران عالية الحرارة

- وصل فرنك إلى درجة الحرارة المناسبة. فلماذا تفشل أجزاؤك؟

- لماذا تفشل عملياتك ذات درجات الحرارة العالية: العدو الخفي في فرن التفريغ الخاص بك

- لماذا تفشل أجزاؤك عالية الأداء في الفرن - وكيفية إصلاحها بشكل دائم

- ما وراء الحرارة: إتقان نقاء المواد في الفراغ المتحكم فيه لفرن التفريغ