أساسيات عملية التلدين

إصلاح التلف الشبكي

تلعب عملية التلدين دورًا محوريًا في إصلاح تلف الشبكة الناجم عن الغرس الأيوني. وتتضمن هذه الخطوة الحاسمة تعريض مادة أشباه الموصلات إلى معالجة بدرجة حرارة عالية، مما يسهل استعادة ترتيب الشبكة البلورية. تتسبب درجات الحرارة المرتفعة في إعادة توجيه الذرات المنزاحة، مما يؤدي إلى معالجة العيوب الهيكلية التي نشأت أثناء عملية الزرع.

ولتحقيق أفضل النتائج، يجب التحكم في درجة حرارة التلدين بدقة. وعادةً ما يتم استخدام درجات حرارة تتراوح بين 500 درجة مئوية و950 درجة مئوية، اعتمادًا على نوع التلف الشبكي المحدد والنتيجة المرجوة. على سبيل المثال، غالبًا ما تكون درجات الحرارة المنخفضة كافية في حالة حدوث اضطرابات بسيطة في الشبكة، بينما تكون درجات الحرارة المرتفعة ضرورية في حالة حدوث تلف أكثر حدة.

| نطاق درجة الحرارة | الغرض |

|---|---|

| 500 درجة مئوية - 600 درجة مئوية | الإصلاح الشبكي البسيط |

| 700 درجة مئوية - 800 درجة مئوية | إصلاح شبكي معتدل |

| 900 درجة مئوية - 950 درجة مئوية | الإصلاح الشبكي الشديد وتنشيط الشوائب |

مدة عملية التلدين مهمة بنفس القدر. فقد يؤدي التعرض لفترات طويلة لدرجات الحرارة المرتفعة إلى انتشار غير مرغوب فيه للشوائب، في حين أن الفترات الأقصر قد لا توفر الوقت الكافي للشبكة للتعافي الكامل. ولذلك، فإن التوازن الدقيق بين درجة الحرارة والوقت ضروري لضمان إصلاح الشبكة بفعالية والحد الأدنى من الأضرار الجانبية.

وباختصار، لا غنى عن عملية التلدين لاستعادة السلامة الهيكلية للمواد شبه الموصلة بعد الزرع. من خلال التحكم الدقيق في درجة الحرارة ومدة المعالجة يمكن للمصنعين تحقيق الترتيب الشبكي المطلوب، وبالتالي تعزيز الأداء العام وموثوقية أجهزة أشباه الموصلات.

تنشيط الشوائب

تلعب عملية التلدين دورًا محوريًا في تنشيط المواد المخدرة من خلال تسهيل هجرة ذرات الشوائب إلى مواقع الشبكة. وتتطلب هذه العملية عادةً درجات حرارة تقارب 950 درجة مئوية، مما يخلق بيئة مواتية لإعادة الترتيب الذري الضروري لتنشيط المنشطات.

وأثناء عملية التلدين، تستحث درجة الحرارة المرتفعة طاقة حرارية تتغلب على طاقة الارتباط لذرات الشوائب، مما يسمح لها بالانتشار واحتلال مواقع الشبكة. وهذه الحركة ضرورية لتأسيس الخواص الكهربائية المرغوبة في المادة شبه الموصلة. ويُعد تنشيط المواد المنشّطة ضرورياً للتحكم في التوصيلية وأداء أجهزة أشباه الموصلات، مما يجعلها خطوة حاسمة في عملية التصنيع.

وعلاوة على ذلك، فإن التحكم الدقيق في درجة الحرارة أثناء التلدين أمر حيوي. فقد تؤدي درجات الحرارة المنخفضة للغاية إلى عدم تنشيط المنشطات بشكل كافٍ، في حين أن درجات الحرارة المرتفعة للغاية قد تؤدي إلى انتشار مفرط، مما يغير من شكل المنشطات المقصود. لذلك، فإن الحفاظ على نطاق درجة الحرارة الأمثل هو المفتاح لتحقيق الخصائص الكهربائية المطلوبة وضمان موثوقية أجهزة أشباه الموصلات.

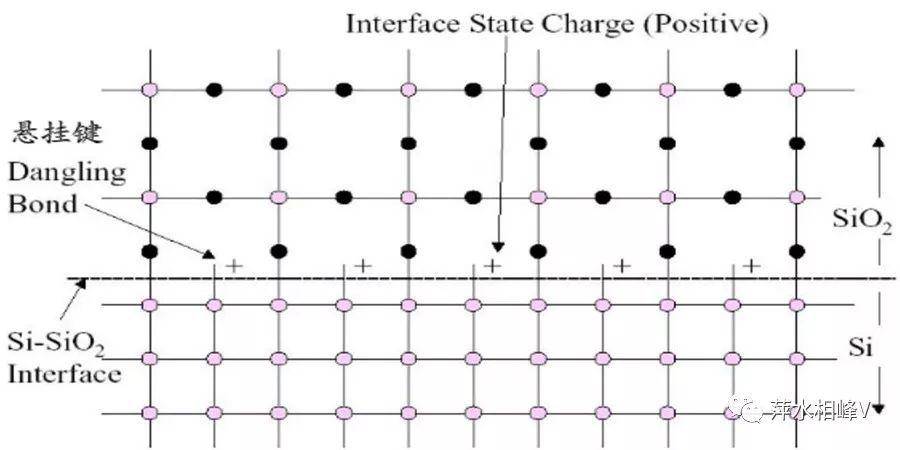

تعديل الغشاء

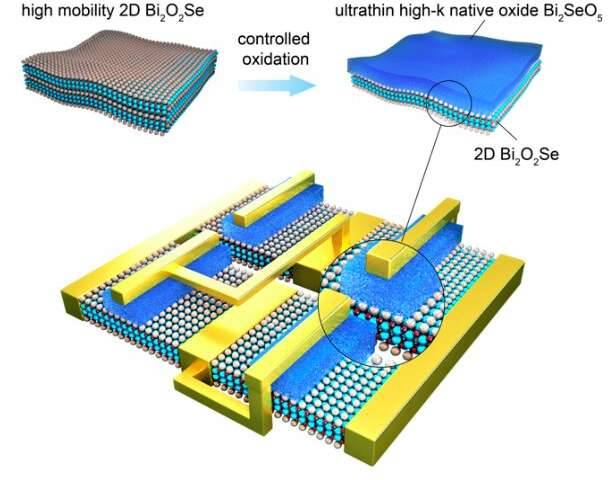

يلعب التلدين دورًا محوريًا في تحسين السلامة الهيكلية لأفلام أشباه الموصلات، خاصةً تلك المستخدمة في عوازل البوابة العالية. وتتضمن هذه العملية تعريض الأغشية لمعالجات ذات درجة حرارة عالية خاضعة للتحكم، مما يؤدي إلى سلسلة من التحولات الفيزيائية والكيميائية.

أولاً، يؤدي التلدين إلى تكثيف بنية الفيلم الرخوة والمسامية في البداية. وتقلل عملية التكثيف هذه من مسامية الفيلم، مما يؤدي إلى الحصول على شبكة أكثر اتساقًا وتماسكًا. ويعزز الانخفاض في الفراغات والعيوب من الاستقرار الميكانيكي العام للفيلم، مما يجعله أقل عرضة للتشقق والتفكك أثناء خطوات التصنيع اللاحقة.

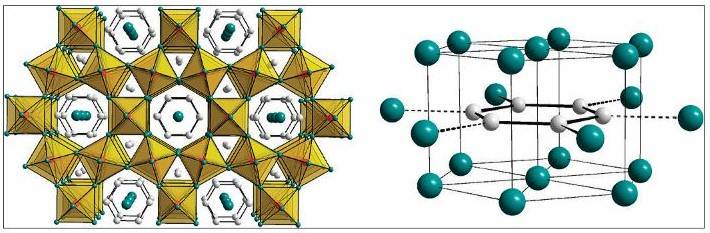

وثانيًا، تعمل المعالجة الحرارية أثناء التلدين على تحسين الخصائص الكهربائية لعوازل البوابات العالية k بشكل كبير. تُعد المواد عالية الكي، مثل أكسيد الهافنيوم (HfO₂) وأكسيد الزركونيوم (ZrO₂)، ضرورية لتقليل تيارات التسرب وتحسين السعة في الترانزستورات الحديثة. يعمل التلدين على تحسين ثابت العزل الكهربائي ويقلل من كثافة مصيدة الواجهة، وبالتالي تعزيز قدرة الفيلم على تخزين الشحنات والحفاظ على التبديل عالي السرعة في الترانزستورات.

علاوة على ذلك، تساهم خصائص الفيلم المحسّنة بشكل مباشر في تحسين أداء الجهاز. ومن خلال ضمان أن تكون عوازل البوابة العالية k ذات جودة عالية، تساعد عملية التلدين في تحقيق خصائص أفضل للترانزستور، بما في ذلك انخفاض استهلاك الطاقة وسرعات تبديل أعلى وموثوقية محسنة. ويكتسب هذا الأمر أهمية خاصة مع استمرار الشركات المصنعة لأشباه الموصلات في دفع حدود تصغير الأجهزة وتحسين الأداء.

وباختصار، فإن تأثير التلدين على تعديل الأغشية متعدد الأوجه، ويشمل التكثيف وتعزيز الخصائص الكهربائية وتحسين أداء الجهاز بشكل عام. وتؤكد هذه الفوائد على الدور الحاسم للتلدين في المشهد المعقد لتصنيع أشباه الموصلات.

تكوين السيليسيدات المعدنية

يؤدي تكوين السيليسيدات المعدنية أثناء عملية التلدين دوراً محورياً في تحسين كل من التلامس ومقاومة الجسم، وهو أمر بالغ الأهمية لتحسين الأداء العام لأجهزة أشباه الموصلات. تتضمن هذه الخطوة الحاسمة التفاعل المتحكم فيه للطبقات المعدنية مع ركائز السيليكون، مما يؤدي إلى تكوين مراحل سيليكيدات مستقرة ومنخفضة المقاومة.

تتم إدارة معلمات درجة الحرارة والوقت أثناء التلدين بدقة لضمان التحول الطوري المطلوب. وعادةً ما تتراوح درجات الحرارة بين 300 درجة مئوية و600 درجة مئوية، اعتمادًا على مزيج معين من المعدن والسيليكون. على سبيل المثال، غالبًا ما يتطلب تكوين سيليسيد النيكل (NiSi) درجات حرارة حوالي 400 درجة مئوية، بينما قد يتطلب سيليديد الكوبالت (CoSi2) درجات حرارة أعلى تصل إلى 600 درجة مئوية. يمكن أن تختلف مدة التلدين من بضع ثوانٍ إلى عدة دقائق، اعتمادًا على الميزانية الحرارية والمتطلبات المحددة لجهاز أشباه الموصلات.

| المعدن | مرحلة التلدين | درجة حرارة التلدين (درجة مئوية) | وقت التلدين |

|---|---|---|---|

| النيكل | النيكل | 400 | 1-5 دقائق |

| الكوبالت | CoSi2 | 600 | 1-3 دقائق |

| التيتانيوم | TiSi2 | 650 | 1-2 دقيقة |

يعد التحكم في هذه المعلمات أمرًا ضروريًا لمنع التفاعلات غير المرغوب فيها ولضمان تكوين مرحلة السيليدريد الصحيحة. وغالبًا ما يتم استخدام التلدين الحراري السريع (RTA) والتلدين بالمصباح الوامض (FLA) لتحقيق التحكم الدقيق في درجة الحرارة ودورات التسخين والتبريد السريعة، والتي تعتبر مفيدة بشكل خاص لتشكيل الوصلات الضحلة للغاية وتصنيع العقدة المتقدمة.

تمتد فوائد تكوين السيليسيدات المعدنية إلى ما هو أبعد من مجرد تقليل المقاومة. يحسّن تشكيل السيليسيدات أيضًا من الاستقرار الحراري للتلامسات، ويقلل من مقاومة التلامس، ويعزز الموثوقية الإجمالية لجهاز أشباه الموصلات. وهذا ما يجعلها خطوة حيوية في تصنيع الدوائر المتكاملة عالية الأداء، خاصةً بالنسبة للعقد المتقدمة وتقنيات التكامل ثلاثي الأبعاد.

المعلمات الرئيسية في التلدين

درجة الحرارة

تُعد درجة الحرارة معلمة محورية في عملية التلدين، حيث تؤثر بشكل كبير على نتائج المراحل المختلفة في تصنيع أشباه الموصلات. يمكن أن يختلف نطاق درجة الحرارة أثناء عملية التلدين اختلافًا كبيرًا، من 500 درجة مئوية منخفضة لإصلاح التلف الشبكي إلى 950 درجة مئوية لتنشيط الشوائب.

-

إصلاح التلف الشبكي: عند درجات حرارة تقارب 500 درجة مئوية، تركز عملية التلدين في المقام الأول على استعادة البنية البلورية للمادة شبه الموصلة. وهذا أمر بالغ الأهمية بعد عملية الزرع الأيوني، والتي غالباً ما تؤدي إلى اضطراب الشبكة. وتساعد المعالجة في درجات الحرارة العالية في إعادة ترتيب الشبكة، مما يضمن الحفاظ على السلامة الهيكلية للمادة.

-

تنشيط الشوائب: يعد رفع درجة الحرارة إلى 950 درجة مئوية تقريبًا ضروريًا لتنشيط الشوائب. وعند درجة الحرارة هذه، يمكن أن تنتقل ذرات الشوائب إلى مواقعها الشبكية المحددة، مما يتيح تحقيق الخواص الكهربائية المطلوبة. وتُعد هذه الخطوة ذات درجة الحرارة العالية ضرورية لضمان دمج المنشطات بشكل فعال في شبكة أشباه الموصلات.

-

تعديل الغشاء: تُستخدم درجات الحرارة المتوسطة أيضًا لتعديل خواص الأغشية الرقيقة، مثل عوازل البوابة العالية k. ومن خلال التحكم الدقيق في درجة الحرارة، يمكن لعملية التلدين تكثيف الأغشية الرقيقة وتعزيز خصائصها العازلة، وهو أمر بالغ الأهمية لتحسين أداء الجهاز.

وبالتالي، فإن التحكم الدقيق في درجة الحرارة أثناء التلدين ليس مجرد مطلب تقني بل هو عنصر استراتيجي يؤثر بشكل مباشر على جودة المنتج النهائي لأشباه الموصلات ووظائفه.

الوقت

يعد وقت التلدين معلمة حاسمة يجب موازنتها بدقة مع درجة الحرارة لتحقيق النتائج المرجوة في تصنيع أشباه الموصلات. هذا التوازن ضروري لمنع الانتشار المفرط للشوائب، والذي يمكن أن يؤدي إلى خصائص كهربائية غير مرغوب فيها في الجهاز النهائي. على سبيل المثال، إذا كان وقت التلدين طويلًا جدًا، فقد تنتشر الشوائب خارج المناطق المقصودة، مما يتسبب في مسارات توصيل غير مقصودة أو يقلل من فعالية عملية التطعيم.

وعلى العكس من ذلك، قد يفشل وقت التلدين غير الكافي في تنشيط المنشطات بشكل كامل أو إصلاح تلف الشبكة بشكل كافٍ. وقد يؤدي ذلك إلى أداء الجهاز دون المستوى الأمثل، حيث إن مادة أشباه الموصلات لن تُظهر الخواص الكهربائية المطلوبة. ولذلك، يجب التحكم في مدة عملية التلدين بدقة، وغالبًا ما تتراوح من بضع ثوانٍ في التلدين الحراري السريع (RTA) إلى عدة ساعات في التلدين في الفرن بدرجة حرارة عالية، اعتمادًا على المتطلبات المحددة لعملية التصنيع.

ويتأثر وقت التلدين الأمثل بعدة عوامل، بما في ذلك نوع المادة المخدرة المستخدمة، والتركيز الأولي للشوائب، والخصائص المحددة لمادة أشباه الموصلات. على سبيل المثال، في تكوين الوصلات فائقة الضحالة، حيث يكون عمق الوصلة أمرًا بالغ الأهمية، يتم استخدام أوقات تلدين قصيرة جدًا لتقليل الانتشار مع ضمان معدلات تنشيط عالية. ويكتسب هذا الأمر أهمية خاصة في العقد المتقدمة، حيث يكون عرض الخط أقل من 20 نانومتر وهامش الخطأ ضيق للغاية.

باختصار، تُعد الإدارة الدقيقة لوقت التلدين أمرًا محوريًا في تصنيع أشباه الموصلات، مما يضمن أن تكون خصائص المواد مصممة بدقة لتلبية المتطلبات الصارمة للأجهزة الإلكترونية الحديثة.

الميزانية الحرارية

مع تقدم تكنولوجيا أشباه الموصلات وتقلص العقد، فإنيصبح التأثير الحراري التراكمي يصبح حرجاً بشكل متزايد. هذه الحرارة التراكمية، التي يشار إليها غالبًا باسمالميزانية الحراريةهي الكمية الإجمالية للطاقة الحرارية المطبقة أثناء عملية التصنيع. يعد تقليل هذه الميزانية إلى الحد الأدنى ضروريًا لمنع الانتشار غير المرغوب فيه للشوائب والحفاظ على سلامة الجهاز وضمان الأداء الأمثل.

ولتحقيق ذلكعمليات التلدين الأمثل مطلوبة. يجب أن توازن هذه العمليات بين الحاجة إلى درجات حرارة عالية لتنشيط المنشطات وإصلاح تلف الشبكة مع ضرورة التبريد السريع للحد من الانتشار الحراري. تقنيات مثلالتلدين الحراري السريع (RTA) والتلدين بالمصباح الوامض (FLA) كحلول رئيسية. على سبيل المثال، تستخدم تقنية التلدين الحراري السريع (RTA) دورات تسخين وتبريد سريعة لإكمال عملية التلدين في ثوانٍ، مما يقلل من الوقت الذي تتعرض فيه الشوائب لدرجات الحرارة العالية. وبالمثل، تستخدم تقنية FLA مصابيح فلاش عالية الكثافة لتحقيق التلدين السريع في أجزاء من الثانية، مما يجعلها مثالية لتفعيل التخدير الضحل للغاية مع عرض خطي أقل من 20 نانومتر.

تبرز أهمية إدارة الميزانية الحرارية من خلال تأثيرها المباشر على أداء الجهاز وموثوقيته. يمكن أن تؤدي الطاقة الحرارية المفرطة إلىانتشار الشوائب,وتكوين العيوبووالتدهور الهيكليوكلها يمكن أن تعرض سلامة أجهزة أشباه الموصلات المتقدمة للخطر. ولذلك، مع استمرار تقلص عقد التكنولوجيا، سيكون تطوير وتنفيذ تقنيات تلدين أكثر دقة وفعالية أمرًا بالغ الأهمية.

أنواع عمليات التلدين

التلدين بالفرن بدرجة حرارة عالية

التلدين في الفرن بدرجة حرارة عالية هي طريقة تقليدية تستخدم درجات حرارة مرتفعة وفترات طويلة، مما يجعلها مثالية للتطبيقات ذات الميزانية الحرارية العالية، مثل إعداد ركائز السيليكون على العازل (SOI). تستفيد هذه الطريقة من المبادئ الأساسية للتلدين لتغيير الخواص الميكانيكية للمواد، مما يعزز ليونة المواد ويقلل من صلابتها.

تتضمن العملية ثلاث مراحل أساسية:

- الاسترداد: يقوم الفرن في البداية بتسخين المادة في البداية لتخفيف الضغوط الداخلية، والتي غالبًا ما تكون متبقية من خطوات التصنيع السابقة.

- إعادة التبلور: يتم تسخين المادة بعد ذلك فوق درجة حرارة إعادة التبلور ولكن أقل من درجة انصهارها. هذه المرحلة مهمة للغاية لأنها تسهّل تكوين حبيبات جديدة، وهي ضرورية لتعديل خصائص المادة.

- نمو الحبيبات: عندما تبرد المادة، تنمو الحبيبات المتكونة حديثًا، مما يعزز من مرونة المادة وسلامتها الهيكلية بشكل عام.

ويُعد جو الفرن المتحكم فيه أمرًا بالغ الأهمية لنجاح هذه العملية. فبدون ذلك، يمكن أن تؤدي درجات الحرارة المرتفعة إلى أكسدة السطح وإزالة الكربنة غير المرغوب فيها، مما يضر بجودة المادة. وتعد هذه البيئة الخاضعة للتحكم ضرورية بشكل خاص لتلدين الفولاذ المقاوم للصدأ والمعادن غير الحديدية، مما يضمن نتائج متسقة وقابلة للتكرار.

في سياق تصنيع أشباه الموصلات، يلعب التلدين في الأفران عالية الحرارة دورًا حيويًا في إعداد الركائز التي تتطلب خصائص ميكانيكية وكهربائية قوية. وتضمن أوقات التسخين الممتدة ودرجات الحرارة المرتفعة خضوع المادة لتحويل شامل، مما يجعلها مناسبة لخطوات التصنيع اللاحقة التي تتطلب دقة وموثوقية عالية.

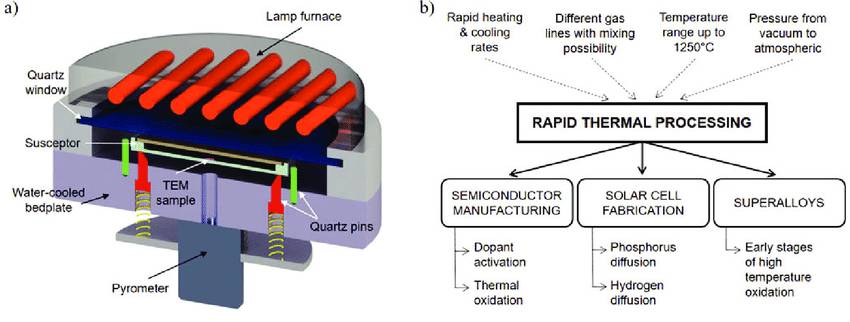

التلدين الحراري السريع (RTA)

يُحدث التلدين الحراري السريع (RTA) ثورة في عملية تصنيع أشباه الموصلات من خلال استخدام دورات تسخين وتبريد سريعة لتحقيق التلدين في ثوانٍ معدودة. هذه التقنية مفيدة بشكل خاص لتشكيل الوصلات الضحلة للغاية وتسهيل تصنيع العقدة المتقدمة. وتقلل الدورات الحرارية السريعة لتقنية RTA من انتشار الشوائب، مما يضمن بقاء المواد المخدرة موضعية ومفعلة للغاية، وهو أمر بالغ الأهمية للحفاظ على الأداء في العقد التكنولوجية المتقلصة باستمرار.

تسمح سرعة RTA بالتحكم الدقيق في الميزانية الحرارية، وهي معلمة رئيسية في تصنيع أشباه الموصلات الحديثة. من خلال الحد من الوقت في درجات الحرارة المرتفعة، يمنع RTA الانتشار الحراري غير المرغوب فيه، والذي يمكن أن يؤدي إلى تدهور أداء الجهاز. وهذا يجعل من تقنية RTA خيارًا مثاليًا للعمليات التي تتطلب تقاطعات ضحلة للغاية، حيث يكون الحفاظ على سلامة الوصلة أمرًا بالغ الأهمية.

وعلاوة على ذلك، تتيح قدرة RTA على تسخين الركائز وتبريدها بسرعة تشكيل تقاطعات عالية الجودة وفائقة الضحالة بأقل ضرر حراري. وهذا مفيد بشكل خاص في تصنيع العقدة المتقدمة، حيث تكون متطلبات التحكم الدقيق والوصلات عالية الجودة أكثر صرامة من أي وقت مضى. وتساهم الدورات الحرارية السريعة ل RTA أيضًا في تكوين السيليسيدات المعدنية، مما يعزز أداء الجهاز من خلال تحسين التلامس ومقاومة الجسم.

وباختصار، فإن قدرات المعالجة الحرارية السريعة للمعالجة الحرارية في تقنية RTA تجعلها أداة لا غنى عنها في ترسانة تصنيع أشباه الموصلات الحديثة، خاصةً للتطبيقات التي تتطلب وصلات ضحلة للغاية وتصنيع عقدة متقدمة.

التلدين بمصباح الفلاش (FLA)

تمثل تقنية التلدين بمصباح الفلاش (FLA) تقنية متطورة في تصنيع أشباه الموصلات، حيث تستفيد من مصابيح الفلاش عالية الكثافة لتحقيق التلدين السريع في غضون أجزاء من الثانية. وتعتبر هذه الطريقة مفيدة بشكل خاص لتفعيل المخدر الضحل للغاية، مما يجعلها مثالية للعمليات التي تتطلب عرض خطي أقل من 20 نانومتر.

الميزات الرئيسية ل FLA

- التلدين فائق السرعة: تقلل المعالجة الحرارية السريعة ل FLA بشكل كبير من وقت التلدين مقارنةً بالطرق التقليدية، مما يقلل من الميزانية الحرارية ويمنع الانتشار المفرط للمواد المخدرة.

- الدقة والتحكم: توفر مصابيح الوميض عالية الكثافة تحكمًا دقيقًا في عملية التلدين، مما يضمن تسخينًا موحدًا وتنشيطًا مثاليًا للمواد المخدرة.

- التوافق مع العقد المتقدمة: تتوافق قدرة FLA على التعامل مع الوصلات فائقة الضحالة بشكل مثالي مع متطلبات عقد أشباه الموصلات المتقدمة، مثل أجهزة البوابة المعدنية عالية الكيلوميتر/المعدن.

مقارنة مع تقنيات التلدين الأخرى

| التقنية | طريقة التسخين | وقت التلدين | الملاءمة |

|---|---|---|---|

| التلدين في الفرن بدرجة حرارة عالية | التسخين التقليدي | دقائق إلى ساعات | التطبيقات ذات الميزانية الحرارية العالية |

| التلدين الحراري السريع (RTA) | التسخين والتبريد السريع | ثوانٍ | الوصلات الضحلة للغاية، والعقد المتقدمة |

| التلدين بمصباح الفلاش (FLA) | مصابيح فلاش عالية الكثافة | ميلي ثانية | تنشيط منشطات ضحلة للغاية، عرض خطي <20 نانومتر |

| التلدين بالليزر المتصاعد (LSA) | ضوء الليزر | ميلي ثانية | التلدين الموضعي عالي الدقة |

إن قدرات FLA الفريدة من نوعها تجعلها تقنية محورية في التطور المستمر لتصنيع أشباه الموصلات، خاصةً مع استمرار الصناعة في دفع حدود تصغير الأجهزة وأدائها.

التلدين بالليزر المسنن بالليزر (LSA)

يمثل التلدين بالليزر المسنن بالليزر (LSA) تقنية متطورة في تصنيع أشباه الموصلات، حيث تستفيد من قوة ضوء الليزر لتحقيق التلدين الموضعي عالي الدقة. وتُعد هذه الطريقة مفيدة بشكل خاص للعقد المتقدمة مثل تقنية FinFETs والأجهزة ذات البوابات المعدنية/المعدنية العالية حيث تكون الحاجة إلى التحكم الدقيق في تنشيط المنشطات وإصلاح التلف الشبكي أمرًا بالغ الأهمية.

وخلافًا لطرق التلدين الحراري التقليدية التي تتطلب درجات حرارة أعلى وفترات أطول، تعمل تقنية LSA من خلال تركيز نبضة ليزر عالية الكثافة على مناطق محددة من مادة أشباه الموصلات. ويسمح هذا التسخين الموضعي بالذوبان السريع والتصلب السريع اللاحق للمادة، مما يتيح تنشيط المواد المخدرة بأقل قدر من الانتشار. تحدث العملية عادةً في ثوانٍ متناهية الصغر، مما يجعلها خيارًا مثاليًا لتشكيل الوصلات الضحلة للغاية وتعديل عوازل البوابة العالية.

فوائد LSA متعددة:

- الدقة: تضمن الطبيعة الموضعية لعملية التلدين بالليزر تأثر المناطق المستهدفة فقط، مما يقلل من خطر التلف الحراري للمناطق المحيطة.

- السرعة: يمكن ل LSA إكمال عملية التلدين بالليزر في نانو ثانية، أي أسرع بكثير من الطرق التقليدية، وهو أمر بالغ الأهمية للحفاظ على معدلات تنشيط عالية في عقد التكنولوجيا المتقلصة.

- الحد الأدنى من الميزانية الحرارية: من خلال التركيز على مناطق محددة، تقلل LSA من التأثير الحراري الكلي، مما يجعلها مناسبة للعقد المتقدمة حيث تكون قيود الميزانية الحرارية حرجة.

في سياق التصنيع الحديث لأشباه الموصلات، فإن قدرة LSA على توفير دقة وسرعة عاليتين تجعلها أداة لا غنى عنها لتحسين أداء الجهاز وتمكين إنتاج أجهزة أشباه الموصلات من الجيل التالي.

التطبيقات في التصنيع الحديث لأشباه الموصلات

تشكيل الوصلات فائقة الضحالة

في مجال تصنيع أشباه الموصلات، يعد تشكيل الوصلات فائقة الضحالة عملية بالغة الأهمية، خاصةً مع استمرار تقلص عقد التكنولوجيا. وتلعب تقنيات التلدين السريع، مثل التلدين الحراري السريع (RTA) والتلدين بمصباح الفلاش (FLA)، دورًا محوريًا في تحقيق ذلك. تم تصميم هذه الأساليب لتسخين مادة أشباه الموصلات بسرعة، مما يسمح بالتحكم الدقيق في انتشار الشوائب وتنشيط المواد المخدرة.

على سبيل المثال، تستخدم المعالجة الحرارية الحرارية السريعة دورات تسخين وتبريد سريعة يمكنها إكمال عملية التلدين في ثوانٍ معدودة. وتقلل هذه المعالجة الحرارية السريعة من الوقت المتاح لانتشار الشوائب، وبالتالي تحافظ على سلامة الوصلات فائقة الضحالة. وبالمثل، تستخدم تقنية FLA مصابيح فلاش عالية الكثافة لتحقيق التلدين السريع في أجزاء من الثانية، مما يجعلها فعالة بشكل خاص لتفعيل التخدير الضحل للغاية مع عرض خطي أقل من 20 نانومتر.

تمتد فوائد تقنيات التلدين السريع هذه إلى ما هو أبعد من مجرد تقليل انتشار الشوائب. كما أنها تضمن أيضاً معدلات تنشيط عالية للمواد المنشطة، وهو أمر ضروري للحفاظ على الخصائص الكهربائية لمادة أشباه الموصلات. وتعتبر هذه الميزة المزدوجة حاسمة بشكل خاص في تصنيع العقدة المتقدمة، حيث تكون متطلبات الدقة والأداء في ذروتها.

ولتوضيح أهمية هذه التقنيات بشكل أكبر، انظر إلى المقارنة التالية:

| تقنية التلدين | وقت التسخين | انتشار الشوائب | تنشيط المخدر |

|---|---|---|---|

| التلدين في الفرن بدرجة حرارة عالية | ساعات | عالية | معتدلة |

| التلدين الحراري السريع (RTA) | ثوانٍ | منخفضة | عالية |

| تلدين المصباح الوامض (FLA) | ميلي ثانية | منخفضة جداً | عالية |

يسلط هذا الجدول الضوء على كيفية تفوق RTA و FLA في تقليل انتشار الشوائب مع الحفاظ على معدلات تنشيط عالية للمواد المنشطة، مما يجعلها لا غنى عنها لتشكيل الوصلات فائقة الضحالة في أجهزة أشباه الموصلات الحديثة.

تعديل عوازل البوابة العالية k

يؤدي التلدين اللاحق للترسيب (PDA) دورًا محوريًا في تحسين الخصائص الكهربائية لعوازل البوابات العالية k، والتي لا غنى عنها لتصنيع أجهزة المنطق والذاكرة المتقدمة. تنطوي هذه العملية على تعريض المواد المودعة عالية الكيل إلى درجات حرارة مرتفعة، تتراوح عادةً من 300 درجة مئوية إلى 900 درجة مئوية، لتعزيز ثوابت العزل الكهربائي وتقليل تيارات التسرب.

تتعدد فوائد PDA:

- تحسين الثبات العازل الكهربائي: يزيد المساعد الرقمي الشخصي الرقمي من ثابت العزل الكهربائي للمواد عالية الكيلومترات، وبالتالي يقلل من سمك الأكسيد المكافئ (EOT) دون المساس بسلامة كومة البوابة.

- تقليل تيار التسرب: من خلال تلدين المواد العازلة عالية k، يتم تقليل كثافة مصائد الواجهة إلى الحد الأدنى، مما يؤدي إلى انخفاض كبير في تيارات التسرب.

- حركية محسّنة: يمكن أن يحسن المساعد الرقمي الشخصي أيضًا من حركة الناقل من خلال تقليل تأثيرات التشتت في الواجهة بين العازل الكهربائي عالي الكيلومتر والركيزة شبه الموصلة.

| مزايا المساعد الرقمي الشخصي | الوصف |

|---|---|

| تحسين الثبات العازل الكهربائي | يزيد من ثابت العازل الكهربائي، مما يقلل من EOT دون المساس بسلامة مكدس البوابة. |

| تقليل تيار التسرب الحالي | يقلل من مصائد الواجهة، مما يقلل بشكل كبير من تيارات التسرب. |

| حركية محسّنة | يقلل من تأثيرات التشتت، مما يحسن من حركة الناقل. |

تُعد هذه التحسينات ضرورية لأداء وموثوقية أجهزة أشباه الموصلات الحديثة، خاصةً مع استمرار تقلص عقد التكنولوجيا.

تشكيل السيليسيدات المعدنية

يُعد تحسين سيليكيدات الفلزات من خلال ظروف التلدين الدقيقة أمرًا ضروريًا لتحسين أداء الجهاز. ويؤدي تكوين السيليسيدات المعدنية، مثل سيليكيد النيكل أو سيليكيد الكوبالت، دورًا حاسمًا في تقليل مقاومة التلامس وتعزيز الكفاءة الكلية لأجهزة أشباه الموصلات. تنطوي هذه العملية على التفاعل المتحكم فيه للطبقات المعدنية مع ركائز السيليكون، والتي تعتمد بشكل كبير على معايير التلدين.

وتتضمن المعلمات الرئيسية في هذه العملية درجة حرارة التلدين ووقته. على سبيل المثال، تتراوح درجات الحرارة عادةً من 300 درجة مئوية إلى 600 درجة مئوية، اعتمادًا على مزيج معين من المعدن والسيليكون. يمكن أن تختلف مدة عملية التلدين من بضع ثوانٍ إلى عدة دقائق، مع كون التلدين الحراري السريع (RTA) طريقة شائعة نظرًا لقدرتها على تحقيق تحكم دقيق في درجة الحرارة ودورات تسخين وتبريد سريعة.

| طريقة التلدين | نطاق درجة الحرارة | المدة الزمنية | التطبيق |

|---|---|---|---|

| التلدين الحراري السريع | 300 درجة مئوية - 600 درجة مئوية | ثوانٍ | تكوين السيليد المعدني |

| التلدين في الفرن | 500 درجة مئوية - 950 درجة مئوية | دقائق | الإصلاح الشبكي العام والتفعيل |

| FLA | 400 درجة مئوية - 800 درجة مئوية | ميلي ثانية | تقاطعات ضحلة للغاية |

يضمن التحكم في هذه المعلمات تشكيل السيليسيدات المعدنية بالخصائص المرغوبة، مثل المقاومة المنخفضة والاستقرار الحراري الجيد. ويعد هذا التحسين أمرًا بالغ الأهمية لأداء أجهزة أشباه الموصلات المتقدمة، لا سيما في سياق العقد التكنولوجية المتقلصة حيث يكون تقليل المقاومة وزيادة الكفاءة أمرًا بالغ الأهمية.

وعلاوة على ذلك، يمكن أن يؤثر اختيار تقنية التلدين بشكل كبير على جودة السيليسيدات المعدنية. على سبيل المثال، يسمح التلدين الحراري السريع (RTA) بالتحكم الدقيق في ملف درجة الحرارة، وهو أمر ضروري لتشكيل سيليكيدات عالية الجودة مع الحد الأدنى من انتشار الشوائب. وعلى النقيض من ذلك، قد لا يوفر التلدين التقليدي في الفرن، رغم فعاليته في التطبيقات الأوسع نطاقًا، نفس المستوى من الدقة المطلوبة لتصنيع أشباه الموصلات المتقدمة.

باختصار، يعد التحكم الدقيق في ظروف التلدين أمرًا حيويًا لنجاح تشكيل السيليسيدات المعدنية، والذي بدوره يعزز أداء وموثوقية أجهزة أشباه الموصلات. ويُعد هذا التحسين حجر الزاوية في تصنيع أشباه الموصلات الحديثة، خاصةً مع استمرار تقلص عقد التكنولوجيا وزيادة متطلبات أداء الأجهزة.

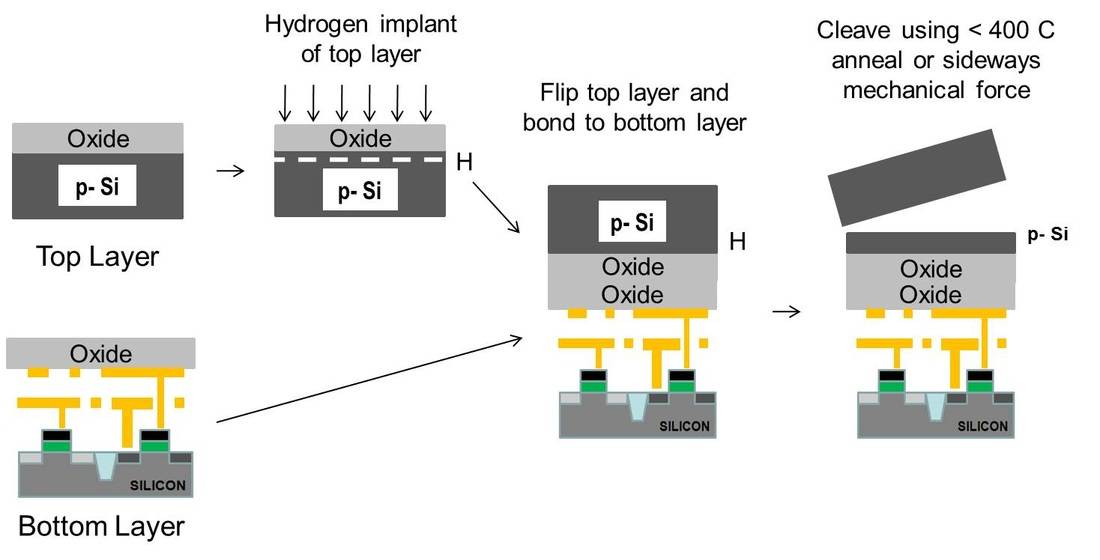

تقنية التكامل ثلاثي الأبعاد

تلعب تقنيات التلدين السريع دورًا محوريًا في عملية التكامل ثلاثي الأبعاد المعقدة، لا سيما في تصنيع أجهزة الذاكرة المتقدمة مثل NAND ثلاثي الأبعاد وDRAM ثلاثي الأبعاد. هذه التقنيات ضرورية لتحسين الطبقات المتعددة التي تشكل هذه الهياكل المعقدة، مما يضمن التزام كل طبقة بمعايير الأداء والموثوقية الصارمة.

في سياق تقنية NAND ثلاثية الأبعاد، يتم استخدام تقنيات التلدين السريع مثل التلدين الحراري السريع (RTA) والتلدين بمصباح الفلاش (FLA) لإدارة الميزانية الحرارية بكفاءة. وهذا أمر بالغ الأهمية لتكوين تقاطعات ضحلة للغاية، وهي ضرورية للحفاظ على معدلات تنشيط المنشطات العالية مع تقليل انتشار الشوائب. وتساعد دورات التسخين والتبريد السريعة لهذه التقنيات في التحكم الدقيق في التأثير الحراري على كل طبقة، وبالتالي تحسين أداء الجهاز بشكل عام.

وبالمثل، بالنسبة ل DRAM ثلاثي الأبعاد، فإن الحاجة إلى التلدين السريع أمر بالغ الأهمية بنفس القدر. تضمن المعالجات الحرارية عالية الدقة التي توفرها هذه التقنيات تكثيف كل طبقة من طبقات مكدس الذاكرة وتحسينها. وهذا لا يحسن فقط من الخصائص الكهربائية لعوازل البوابة عالية الكيلومترات، بل يعزز أيضًا من موثوقية خلايا الذاكرة وقدرتها على التحمل. وتسمح القدرة على التحكم في الظروف الحرارية بدقة عالية بإنشاء طبقات موحدة وخالية من العيوب، وهو أمر بالغ الأهمية لقابلية التوسع وأداء أجهزة DRAM ثلاثية الأبعاد.

وباختصار، لا تُعد تقنيات التلدين السريع مفيدة فحسب، بل لا غنى عنها للتنفيذ الناجح لعمليات التكامل ثلاثي الأبعاد. فهي تمكّن من التحكم الدقيق في المعلمات الحرارية، مما يضمن أن كل طبقة من الهياكل ثلاثية الأبعاد تلبي المعايير الصارمة المطلوبة لأجهزة أشباه الموصلات الحديثة.

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- فرن الغلاف الجوي المتحكم فيه بحزام شبكي

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- قالب تسخين مزدوج الألواح للمختبر

- فرن غاز خامل بالنيتروجين المتحكم فيه

المقالات ذات الصلة

- لماذا تفشل مكبس المختبر الخاص بك: الأمر لا يتعلق بالطن، بل بالصلب

- مبادئ وتطبيقات معدات التلبيد بالكبس الساخن بالتفريغ الهوائي

- فرن الأنبوب عالي الضغط: التطبيقات والسلامة والصيانة

- مُشكَّلة تحت الضغط: العلم الخفي لأسطح المختبرات عالية المتانة

- الدليل الشامل لأفران التلبيد بالبلازما الشرارة: التطبيقات والميزات والفوائد