مقدمة في طرق التلبيد بالضغط

أنواع التلبيد بالضغط

يشمل التلبيد بالضغط ثلاث طرق أساسية: التلبيد بالضغط المتساوي الضغط الساخن، والتلبيد بالضغط الساخن، والتلبيد بالضغط الغازي. وقد اكتسبت هذه التقنيات أهمية كبيرة حيث أدى التقدم في علم المواد إلى تطوير وتسويق مواد جديدة.

-

التلبيد بالضغط المتساوي الضغط الساخن (HIP): تتضمن هذه الطريقة تطبيق ضغط متساوي الضغط عند درجات حرارة مرتفعة لتحقيق تكثيف موحد للمواد. وتعتبر طريقة التلبيد بالضغط الساخن المتساوي الضغط (HIP) فعالة بشكل خاص للأشكال المعقدة والمواد التي تتطلب كثافة وقوة عالية.

-

التلبيد بالضغط الساخن (HPS): في هذه العملية، يتم استخدام التطبيق المتزامن للحرارة والضغط أحادي المحور لتعزيز عملية التلبيد. وتُعرف عملية التلبيد بالضغط الساخن بقدرتها على إنتاج مواد ذات بنى مجهرية دقيقة وخصائص ميكانيكية عالية.

-

التلبيد بالضغط الغازي (GPS): تستخدم هذه التقنية جوًا محكومًا لتطبيق الضغط أثناء عملية التلبيد. ويفيد نظام التلبيد بالضغط الغازي في المواد التي تتطلب بيئات غازية محددة لتحقيق التكثيف الأمثل وتعزيز الخصائص.

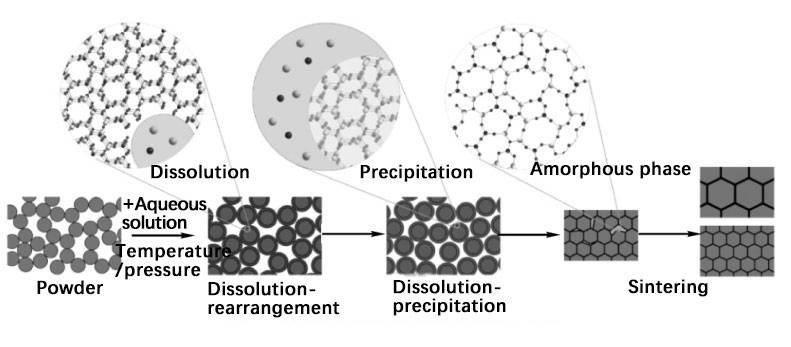

ويعزى الاعتماد المتزايد على طرق التلبيد بالضغط هذه إلى الحاجة إلى مواد ذات خصائص فائقة والقدرة على معالجة الأشكال الهندسية المعقدة. ومع ذلك، فإن التكلفة العالية والمعدات المتخصصة المطلوبة للتلبيد عالي الضغط ونظام تحديد المواقع العالمي تحد من استخدامها على نطاق واسع، خاصة في المؤسسات البحثية والمصنعين الصغار. وبالتالي، فإن تطوير تقنيات تلبيد أكثر سهولة، مثل الكبس الساخن بالتفريغ، يحمل قيمة عملية كبيرة. وقد أظهرت الأبحاث وممارسات الإنتاج أن عملية التكثيف في المواد المضغوطة على الساخن تتضمن آليات مثل التدفق اللدائني والتدفق اللزج والانتشار والزحف، حيث يلعب التدفق اللدائني واللزج غالبًا دورًا حاسمًا في التكثيف السريع والتحكم في البنية المجهرية.

مزايا طريقة الضغط الساخن

تتميز طريقة الضغط الساخن بالعديد من المزايا الرئيسية التي تجعلها الخيار المفضل في معالجة المواد. إحدى أهم مزاياها هيالحد الأدنى من الاستثمار في المعدات المطلوبة. وخلافًا للطرق الأخرى التي تتطلب آلات باهظة الثمن، يمكن تحقيق الكبس الساخن باستخدام تجهيزات بسيطة نسبيًا وفعالة من حيث التكلفة.

علاوة على ذلك، يضمن الكبس الساخنانتظامًا محسّنًا في مجال درجة الحرارة. ومن خلال تطبيق الحرارة والضغط في وقت واحد، تسهّل هذه الطريقة توزيعًا أكثر تحكمًا وتوحيدًا لدرجة الحرارة عبر المادة. هذا التوحيد أمر بالغ الأهمية لتحقيق خصائص متسقة وتقليل احتمالية حدوث عيوب.

كفاءة الطاقة ميزة أخرى ملحوظة لطريقة الكبس الساخن. فالتطبيق المتزامن للحرارة والضغط لا يقلل من درجة حرارة التلبيد فحسب، بل يقلل أيضًا من وقت التلبيد. ويؤدي هذا التأثير المزدوج إلى انخفاض استهلاك الطاقة، مما يجعل العملية صديقة للبيئة وفعالة من حيث التكلفة.

علاوة على ذلك، تتفوق طريقة الكبس الساخن فيتحضير المواد ذات الأقطار الكبيرة. وتعد القدرة على التعامل مع المكونات كبيرة الحجم ميزة كبيرة، خاصة في الصناعات التي تتطلب مواد واسعة النطاق ذات خصائص موحدة. وتُعزى هذه القدرة إلى قدرة هذه الطريقة على إدارة تدفق البلاستيك وتكثيفه بفعالية، حتى تحت الضغوط ودرجات الحرارة العالية.

وباختصار، تقدم طريقة الكبس الساخن مزيجًا من المزايا الاقتصادية والتشغيلية وفوائد الأداء التي تجعلها خيارًا متعدد الاستخدامات وفعالًا لمعالجة المواد.

مبدأ العمل في التلبيد بالضغط الساخن بالتفريغ الهوائي

خطوات العمل وعملية التلبيد

إن عملية التلبيد عبارة عن سلسلة من الخطوات التي يتم التحكم فيها بدقة، وكل خطوة منها ضرورية لتحقيق الجودة والأداء المطلوبين لمنتج السيراميك النهائي. في البداية، يتم شحن مسحوق السيراميك بدقة في الفرن لضمان التوزيع المتساوي لتسهيل عملية التلبيد المنتظم. بعد ذلك، يتم تفريغ الفرن لخلق بيئة تفريغ الهواء، مما يساعد على إزالة أي غازات وشوائب متبقية وبالتالي تعزيز نقاء وسلامة المنتج النهائي.

وتبدأ بعد ذلك مرحلة التسخين، حيث يتم تنظيم درجة الحرارة بعناية للحث على ترابط الجسيمات دون التسبب في ذوبان كامل. وتعد عملية التسخين المضبوطة هذه ضرورية لانتشار الجسيمات، مما يؤدي إلى تكوين الأعناق والتكثيف اللاحق. ويراقب الفرن بدقة ويضبط المعلمات مثل درجة الحرارة والضغط والغلاف الجوي لضمان الظروف المثلى للتلبيد.

وبمجرد تحقيق التكثيف المطلوب، تبدأ خطوة الضغط. وينطوي ذلك على تطبيق الضغط على المادة المسخنة، مما يعزز من ترابط الجسيمات ويقلل من المسامية. ويعد الجمع بين الحرارة والضغط أمرًا محوريًا في تحقيق منتج نهائي منخفض المسامية وعالي الكثافة.

وتتمثل المرحلة الأخيرة من العملية في التبريد، حيث يُسمح للمادة الملبدة بالتصلب إلى بنية صلبة ومتماسكة. كما يتم التحكم في مرحلة التبريد هذه بعناية لمنع أي إجهادات حرارية يمكن أن تضر بسلامة المنتج. يتم تنظيم العملية بأكملها، بدءًا من شحن المسحوق وحتى تبريد المنتج النهائي، بدقة لضمان إنتاج مواد خزفية عالية الجودة.

عملية التلبيد التفصيلية

إن عملية التلبيد عبارة عن سلسلة من المراحل التي يتم التحكم فيها بدقة متناهية، حيث يساهم كل منها في التكثيف النهائي والسلامة الهيكلية للمادة. تبدأ العملية بالمرحلةالمرحلة الأوليةحيث يتم ضغط المواد الخام، التي عادةً ما تكون في شكل مسحوق، إلى شكل محدد. وتُعد خطوة الضغط هذه ضرورية لضمان التوحيد وإزالة الفراغات داخل المادة.

فيالمرحلة الوسطىتخضع المادة المضغوطة لتسخين محكوم داخل فرن التلبيد. يتم تنظيم درجة الحرارة بدقة لتسهيل ترابط الجسيمات دون التسبب في ذوبان كامل. خلال مرحلة التسخين هذه، يحدث انتشار الجسيمات، مما يؤدي إلى تكوين أعناق بين الجسيمات والتكثيف اللاحق. تتميز هذه المرحلة بتوسع كبير في حدود الحبيبات وتقليل المسامية.

المرحلة المتأخرةالمرحلة المتأخرة تتضمن تبريد المنتج الملبد. وتسمح عملية التبريد هذه بتصلب المادة إلى بنية صلبة ومتماسكة، مما يحقق كثافة عالية وقوة ميكانيكية. وعادةً ما تستغرق عملية التلبيد بأكملها، بدءًا من الضغط الأولي وحتى التبريد النهائي، من ثوانٍ إلى بضع ساعات فقط، اعتمادًا على المتطلبات المحددة والمواد التي تتم معالجتها.

يمكن تلخيص عملية التلبيد في الخطوات التالية:

- التركيب والخلط: تتم إضافة المواد الأولية المطلوبة وعوامل الاقتران وخلطها جيدًا.

- الضغط: يتم ضغط المسحوق في الشكل المطلوب، مع ضمان التوحيد والحد الأدنى من الفراغات.

- التسخين: يتم تسخين المادة المضغوطة لتسهيل ترابط الجسيمات وتكثيفها.

- التبريد: يتم تبريد المنتج الملبد للتصلب وتحقيق السلامة الهيكلية النهائية.

تعد هذه العملية متعددة الخطوات ضرورية لتحقيق المواد عالية الكثافة وعالية الأداء المطلوبة في مختلف التطبيقات الصناعية، خاصةً في السيراميك المتقدم والمعادن الحرارية.

تصنيف وتكوين فرن التلبيد بالكبس الساخن بالتفريغ الهوائي

التصنيف على أساس بيئة الاستخدام

يتم تحديد تصنيف أفران التلبيد بالضغط الساخن بالكبس الساخن في المقام الأول من خلال بيئاتها التشغيلية، والتي تؤثر بشكل كبير على وظائفها وتطبيقاتها. يمكن تصنيف هذه الأفران على نطاق واسع إلى ثلاثة أنواع رئيسية: أفران التلبيد بالضغط الساخن في الغلاف الجوي، والغلاف الجوي المتحكم فيه، وأفران التلبيد بالضغط الساخن بالتفريغ.

-

أفران التلبيد بالضغط الساخن في الغلاف الجوي: تعمل هذه الأفران تحت ظروف الغلاف الجوي العادية، مما يجعلها مناسبة للعمليات التي لا تتطلب بيئة خاملة أو خاضعة للتحكم. وغالبًا ما تستخدم للمواد المستقرة في ظروف الهواء المحيط، مثل أنواع معينة من السيراميك والمعادن.

-

أفران التلبيد بالضغط الساخن في الغلاف الجوي المتحكم فيه: في هذه الأفران، يتم التحكم في البيئة داخل الغرفة بدقة لتشمل غازات معينة مثل النيتروجين أو الهيدروجين أو الأرجون. ويعد هذا الجو المتحكم به أمرًا بالغ الأهمية لمنع الأكسدة وضمان سلامة المواد التفاعلية أثناء عملية التلبيد. هذا النوع من الأفران مفيد بشكل خاص لتلبيد المواد شديدة التفاعل مع الأكسجين، مثل سبائك التيتانيوم أو بعض أنواع السيراميك المتقدمة.

-

أفران التلبيد بالكبس الساخن بالتفريغ: تعمل هذه الأفران في ظروف تفريغ الهواء، وهي مصممة لإزالة جميع الغازات من غرفة التلبيد، مما يخلق بيئة فائقة النظافة. وهذا أمر ضروري للعمليات التي تنطوي على مواد شديدة التفاعل أو المواد الحساسة التي يمكن أن تتحلل في الغلاف الجوي أو ظروف الغلاف الجوي الخاضعة للرقابة. وتستخدم أفران التفريغ على نطاق واسع في تلبيد السيراميك والمعادن عالية الأداء، حيث يعد غياب الأكسجين والغازات الأخرى أمرًا بالغ الأهمية لتحقيق خصائص المواد الفائقة.

يوفر كل نوع من الأفران مزايا فريدة من نوعها ومصممة خصيصًا لتلبية متطلبات محددة في علوم المواد وهندستها، مما يضمن الظروف المثلى لعمليات التلبيد المختلفة.

التصنيف على أساس نطاق درجة الحرارة

يُصنف فرن التلبيد بالضغط الساخن بالتفريغ إلى ثلاثة نطاقات درجة حرارة متميزة، كل منها مصمم خصيصًا لتلبية احتياجات معالجة المواد المحددة:

-

درجة حرارة الغرفة إلى 800 درجة مئوية: يعد هذا النطاق مثاليًا للتطبيقات التي تتطلب تسخينًا معتدلًا، مثل التكييف الأولي للمواد وعمليات التلبيد بدرجة حرارة منخفضة. وتتكون عناصر التسخين في هذا النطاق عادةً من مواد مثل أسلاك النيتشروم أو ثنائي ثنائي إكسيد الموليبدينوم مما يوفر أداءً موثوقًا في درجات الحرارة المنخفضة.

-

درجة حرارة الغرفة إلى 1600 درجة مئوية: هذا النطاق المتوسط مناسب لطيف أوسع من المواد، بما في ذلك السيراميك المتقدم وبعض السبائك المعدنية. وغالبًا ما تكون عناصر التسخين هنا مصنوعة من ثنائي ثنائي إكسيد الموليبدينوم أو التنغستن، مما يوفر قدرات تسخين قوية وفعالة. وتضمن مواد العزل، مثل الألومينا عالية النقاء، الإدارة الحرارية الفعالة وكفاءة الطاقة.

-

درجة حرارة الغرفة إلى 2400 درجة مئوية: تم تصميم نطاق درجة الحرارة الأعلى للتطبيقات المتطلبة، مثل تلبيد السيراميك عالي الحرارة للغاية والمعادن المقاومة للحرارة. وعادةً ما تكون عناصر التسخين في هذه الفئة مصنوعة من التنجستن أو الرينيوم، والمعروفين بثباتهما الاستثنائي في درجات الحرارة العالية. ويتم اختيار مواد العزل، بما في ذلك الزركونيا والجرافيت، لمقاومتها الحرارية الفائقة ومتانتها في درجات الحرارة القصوى.

يستخدم كل نطاق درجة حرارة عناصر تسخين ومواد عزل متخصصة لتحسين الأداء وضمان جودة المنتجات الملبدة.

المكونات الرئيسية للفرن

إن فرن الكبس الساخن بالتفريغ هو قطعة متطورة من المعدات المصممة للتعامل مع عمليات درجات الحرارة العالية والضغط العالي، وذلك في المقام الأول لتلبيد المواد المتقدمة. وتشمل مكوناته الأساسية ما يلي:

-

هيكل الفرن والباب: جسم الفرن هو الهيكل الرئيسي الذي يضم عملية التلبيد. وعادة ما يكون مصنوعًا من مواد عالية القوة ومقاومة للحرارة لتحمل الظروف القاسية. يضمن باب الفرن، الذي غالبًا ما يكون مغلقًا بحشيات متطورة، بقاء البيئة الداخلية مستقرة وخالية من الملوثات.

-

أنظمة التسخين والعزل: عناصر التسخين ضرورية لتوليد الحرارة اللازمة. وغالبًا ما تكون هذه العناصر مصنوعة من أسلاك مقاومة أو مواد خزفية قادرة على الوصول إلى درجات حرارة تصل إلى 2400 درجة مئوية. تحيط بهذه العناصر طبقة من العزل، تتكون عادةً من مواد حرارية، مما يساعد على الحفاظ على درجة حرارة موحدة داخل الفرن.

-

نظام الضغط: يطبق هذا النظام الضغط اللازم على المواد التي يتم تلبيدها. ويضمن ضغط الجسيمات بشكل فعال، مما يؤدي إلى منتجات نهائية عالية الكثافة. وغالبًا ما يكون نظام الضغط هيدروليكيًا أو هوائيًا قادرًا على التحكم الدقيق في الضغط المطبق.

-

نظام التفريغ: نظام التفريغ ضروري لخلق بيئة خالية من الغازات الجوية، والتي يمكن أن تتفاعل مع المواد التي تتم معالجتها. يتضمن هذا النظام مضخات وموانع تسرب مصممة لتحقيق مستويات التفريغ المطلوبة والحفاظ عليها.

-

نظام تبريد المياه: بعد عملية التلبيد، يجب تبريد مكونات الفرن، وخاصة عناصر التسخين، بسرعة لمنع التلف. يقوم نظام تبريد الماء بتدوير الماء من خلال ملفات التبريد أو السترات لتبديد الحرارة بكفاءة.

-

نظام التحكم: نظام التحكم هو العقل المدبر للفرن، حيث ينظم المعلمات مثل درجة الحرارة والضغط ومستويات التفريغ. وغالبًا ما يشتمل على مستشعرات متقدمة مثل المزدوجات الحرارية لقياس درجة الحرارة وأجهزة تحكم رقمية لإجراء تعديلات دقيقة. يضمن هذا النظام إجراء عملية التلبيد في الظروف المثلى، مما يؤدي إلى منتجات نهائية عالية الجودة.

تطبيقات فرن التلبيد بالكبس الساخن بالكبس الفراغي

تلبيد السيراميك بالكبس الساخن المتقدم

إن فرن التلبيد بالضغط الساخن بالكبس بالكبس الهوائي هو أداة متخصصة مصممة لتكثيف السيراميك المتقدم، مثل كربيد البورون، الذي يتطلب درجات حرارة وضغط مرتفعين لتحقيق كثافة فائقة وخصائص مواد محسنة. هذه العملية ضرورية لصنع سيراميك بخصائص ميكانيكية وحرارية وكهربائية استثنائية، مما يجعلها مثالية لمختلف التطبيقات عالية الأداء.

الخطوات الرئيسية في عملية التلبيد

- الشحن: يتم تحميل مسحوق السيراميك بدقة في الفرن.

- التفريغ: يتم تفريغ الفرن إلى حالة تفريغ الهواء للتخلص من الغازات والشوائب.

- التسخين: يقوم السخان برفع درجة حرارة الفرن إلى المستوى المطلوب، مما يؤدي إلى ذوبان مسحوق السيراميك.

- الضغط: عند درجات الحرارة المرتفعة، يتم تطبيق الضغط على مسحوق السيراميك، مما يسهل انصهاره في بنية صلبة كثيفة.

- التبريد: بعد التلبيد، يتم تبريد الفرن تدريجيًا لإعادة مادة السيراميك إلى درجة حرارة الغرفة.

مزايا التلبيد بالضغط الساخن

- استثمار المعدات: تتطلب طريقة التلبيد بالضغط الساخن استثمارًا منخفضًا نسبيًا مقارنةً بتقنيات التلبيد الأخرى.

- انتظام مجال درجة الحرارة: يمكن جعل المادة الحاملة للضغط في المكبس الساخن أرق، مما يعزز انتظام مجال درجة حرارة قطعة العمل.

- كفاءة الطاقة: تقلل هذه الطريقة بشكل كبير من استهلاك الطاقة، مما يساهم في توفير التكاليف والفوائد البيئية.

- تحضير المواد: تتيح تحضير المواد ذات الأقطار الكبيرة، مما يوسع نطاق تطبيقها.

- التحكم والمراقبة: التكامل مع تكنولوجيا تكنولوجيا المعلومات يسمح بالقياس والتحكم الدقيق في عملية التلبيد، مما يضمن جودة وأداء منتجات السيراميك النهائية.

من خلال التحكم الدقيق في المعلمات مثل درجة الحرارة والضغط والغلاف الجوي، يضمن فرن التلبيد بالضغط الساخن التفريغي إنتاج سيراميك متطور عالي الجودة بخصائص محسنة.

التلبيد بالضغط الساخن للمواد المستهدفة

يلعب فرن التلبيد بالضغط الساخن بالكبس بالكبس المفرغ دورًا حاسمًا في إعداد أهداف التلبيد بالكبس الساخن للمعادن الحرارية وغير العضوية غير المعدنية. وتستفيد هذه العملية من تعدين المسحوق لتحقيق تركيبة موحدة وبنية بلورية دقيقة، وهي ضرورية لتحقيق الأداء الأمثل في مختلف التطبيقات. ومن خلال استخدام الكبس الساخن بالتفريغ، يضمن الفرن تلبيد مساحيق السيراميك إلى شكل شبه صافي وكثافة عالية، مما يتغلب على قيود طرق التلبيد التقليدية التي غالبًا ما تؤدي إلى تكثيف غير كامل.

| الجانب | الوصف |

|---|---|

| التقنية | الكبس الساخن بالتفريغ |

| المواد | المعادن الحرارية والمساحيق غير العضوية غير المعدنية |

| الهدف | تركيبة موحدة، بنية بلورية دقيقة |

| المزايا | شكل شبه شبكي، كثافة عالية |

على الرغم من مزاياها، لا يخلو الضغط الساخن بالتفريغ من التحديات. وتشمل القيود الرئيسية القيود الرئيسية الحجم الصغير نسبيًا للأهداف التي يمكن إنتاجها، والتي تصل عادةً إلى 400 × 300 مم، بسبب قيود معدات الكبس الساخن وحجم القالب. وبالإضافة إلى ذلك، تتطلب هذه الطريقة قوالب جرافيت عالية النقاء وعالية القوة، والتي يمكن أن تكون مكلفة وتتطلب مناولة متخصصة. وعلاوة على ذلك، غالبًا ما تحتاج المعدات نفسها إلى الاستيراد، مما يجعلها أقل ملاءمة للإنتاج الصناعي المستمر، مما قد يؤدي إلى انخفاض كفاءة الإنتاج وارتفاع التكاليف.

وثمة مشكلة حرجة أخرى تتمثل في ضعف تجانس الحبوب المستهدفة، مما قد يؤثر على الجودة والأداء العام للمنتج النهائي. وتظل معالجة هذه التحديات مع الحفاظ على فوائد الكبس الساخن بالتفريغ مجالًا رئيسيًا للبحث والتطوير في مجال علم المواد.

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

المقالات ذات الصلة

- كيف يضمن الذوبان بالتحريض بالتفريغ الهوائي موثوقية لا مثيل لها في الصناعات الحرجة

- كيف يحول الذوبان بالحث بالتفريغ الهوائي (VIM) إنتاج السبائك عالية الأداء

- فرن الكبس الساخن بالتفريغ: دليل شامل

- الدليل الشامل لأفران التلبيد بالبلازما الشرارة: التطبيقات والميزات والفوائد

- إتقان اللحام بالنحاس في فرن التفريغ: التقنيات والتطبيقات والمزايا