تخيل هذا: بعد ساعات من تشغيل درجة حرارة عالية مخطط لها بدقة، تفتح الفرن. بدلاً من عينة مثالية، تجد أنبوبًا متصدعًا، أو منتجًا ملوثًا بشكل واضح، أو ما هو أسوأ، نتائج غير متسقة لدرجة أنها تشكك في التجربة بأكملها. إنها لحظة إحباط خالص تكلف الوقت والمال والثقة.

إذا كان هذا السيناريو مألوفًا، فأنت لست وحدك.

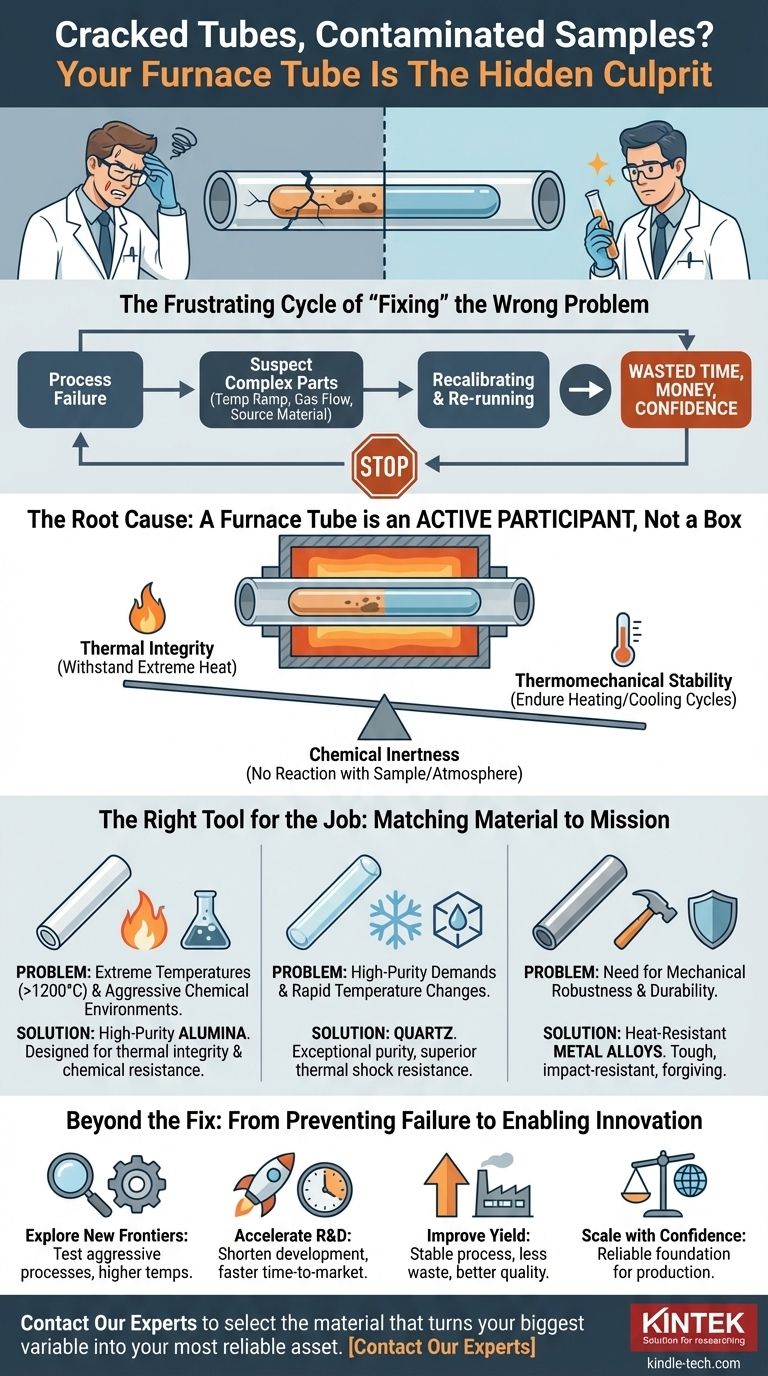

دورة الإحباط المتمثلة في "إصلاح" المشكلة الخاطئة

عندما تفشل عملية درجة الحرارة العالية، فإن قائمة التحقق من استكشاف الأخطاء وإصلاحها تكون متوقعة. نشك على الفور في الأجزاء الأكثر تعقيدًا في النظام:

- "هل كان معدل تصعيد درجة الحرارة عدوانيًا للغاية؟"

- "هل تعطل منظم تدفق الغاز؟"

- "هل كانت المادة المصدر غير نقية في المقام الأول؟"

يمكن للمهندسين والباحثين قضاء أسابيع في إعادة معايرة المنظمات، والتحقق من نقاء الغازات، وإعادة إجراء الاختبارات، كل ذلك مع التعامل مع أنبوب الفرن كحاوية بسيطة وسلبية. هذه الدورة من التجربة والخطأ هي أكثر من مجرد إزعاج أكاديمي. لها عواقب تجارية مباشرة: تتأخر المشاريع الهامة، وتُهدر المواد والطاقة باهظة الثمن، ويصبح المسار من البحث والتطوير إلى الإنتاج غير موثوق به. أنت عالق في علاج الأعراض، بينما يظل المرض الحقيقي غير مشخص.

السبب الجذري: أنبوب الفرن هو مكون نشط، وليس صندوقًا

هذه هي الحقيقة الأساسية التي تغير كل شيء: عند درجات الحرارة العالية، ليس أنبوب الفرن الخاص بك حاوية سلبية. إنه مشارك كيميائي وفيزيائي نشط في عمليتك.

الإصلاحات الشائعة تفشل لأنها تتجاهل هذه الحقيقة. المشكلة ليست إعدادًا خاطئًا؛ إنها عدم تطابق أساسي بين خصائص مادة الأنبوب ومتطلبات العملية. يجب على كل أنبوب فرن أن يؤدي باستمرار موازنة عالية المخاطر بين ثلاثة عوامل حرجة:

- السلامة الحرارية: يجب أن يتحمل الحرارة الشديدة دون أن يتلين أو يتشوه أو يذوب.

- الخمول الكيميائي: يجب ألا يتفاعل مع عينتك أو غازات العملية أو الجو. عند 1400 درجة مئوية، يمكن للمواد المستقرة في درجة حرارة الغرفة أن تصبح متفاعلة بشكل مدهش.

- الاستقرار الحراري الميكانيكي: يجب أن يتحمل ضغط دورات التسخين والتبريد (الصدمة الحرارية) دون تشقق.

إعادة معايرة الفرن الخاص بك لن توقف أنبوب سبيكة معدنية من الأكسدة في جو هوائي. إعادة إجراء تجربتك لن تمنع أنبوب الألومينا من التشقق إذا تم تبريده بسرعة كبيرة. لقد كنت تحاول حل مشكلة علم المواد عن طريق تعديل إعدادات المعدات.

الأداة المناسبة للمهمة: مطابقة المادة مع المهمة

لحل هذه المشكلة بشكل دائم، لا تحتاج إلى فرن أكثر تعقيدًا؛ أنت بحاجة إلى مادة أنبوب فرن تم اختيارها صراحة لإتقان التحديات المحددة لتطبيقك. هذا هو المكان الذي يصبح فيه المكون البسيط أداة مصممة بدقة.

هذه ليست مسألة تخمين. إنه قرار هندسي يعتمد على المبادئ الأساسية التي ناقشناها. الحل هو اختيار مادة تتناقض خصائصها بشكل مباشر مع السبب الجذري لفشلكم.

-

المشكلة: درجات حرارة قصوى (> 1200 درجة مئوية) وبيئات كيميائية عدوانية.

- الحل: أنابيب الألومينا عالية النقاء هي المعيار. وهي مصممة للسلامة الحرارية والمقاومة الكيميائية في درجات الحرارة التي ستفشل فيها المعادن وسيلين فيها الكوارتز.

-

المشكلة: متطلبات النقاء العالي وتغيرات درجة الحرارة السريعة.

- الحل: توفر أنابيب الكوارتز نقاءً استثنائيًا، مما يمنع تلوث العينة، وتتميز بمقاومة فائقة للصدمات الحرارية، مما يجعلها مثالية لمعالجة أشباه الموصلات والتطبيقات التي تتطلب دورات سريعة.

-

المشكلة: الحاجة إلى المتانة الميكانيكية والمتانة.

- الحل: السبائك المعدنية المقاومة للحرارة قوية. فهي تقاوم الصدمات المادية وهي أكثر تساهلاً من السيراميك، مما يجعلها خيارًا موثوقًا للتطبيقات التي تكون فيها المتانة الميكانيكية هي الأولوية القصوى (ضمن حدود درجة الحرارة والجو الخاصة بها).

في KINTEK، نرى أنبوب الفرن ليس كمستهلك بسيط، بل كقطعة حرجة من معدات العملية. يتمثل دورنا في مساعدتك على اتخاذ هذا الاختيار الهندسي الحاسم بشكل صحيح في المرة الأولى، مما يضمن بناء إعدادك على أساس استقرار المواد.

ما وراء الإصلاح: من منع الفشل إلى تمكين الابتكار

بمجرد أن لم يعد أنبوب الفرن هو الحلقة الأضعف، يتحول التركيز من السيطرة على الأضرار إلى التقدم الحقيقي. لا تعني عملية حرارية موثوقة مجرد صداع أقل؛ بل تفتح إمكانيات جديدة.

- استكشف آفاقًا جديدة: يمكنك اختبار عمليات كيميائية أكثر عدوانية بثقة أو رفع درجات حرارة التشغيل لديك، مع العلم أن معداتك مستقرة.

- تسريع البحث والتطوير: مع نتائج قابلة للتكرار وجديرة بالثقة، يمكنك تقصير دورات التطوير وطرح مواد أو منتجات جديدة في السوق بشكل أسرع.

- تحسين الإنتاجية: في بيئة الإنتاج، يترجم استقرار العملية مباشرة إلى إنتاجية أعلى، وتقليل النفايات، وجودة منتج أفضل.

- التوسع بثقة: يمكنك الانتقال من التجارب على نطاق المختبر إلى الإنتاج التجريبي مع العلم أن عمليتك سليمة وقابلة للتكرار بشكل أساسي.

يعد حل مشكلة أنبوب الفرن الخطوة الأولى نحو تحقيق أهداف أكثر طموحًا. يتعلق الأمر ببناء أساس موثوق يسمح لأبحاثك وإنتاجك بالازدهار. إذا كنت مستعدًا لتجاوز دورة استكشاف الأخطاء وإصلاحها والبدء في تحقيق نتائج أكثر اتساقًا وقابلية للتنبؤ، فإن فريقنا هنا لمساعدتك في تحليل عمليتك واختيار المادة التي ستحول أكبر متغير لديك إلى أصولك الأكثر موثوقية. اتصل بخبرائنا لمناقشة تطبيقك المحدد.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- أنبوب فرن الألومينا عالي الحرارة (Al2O3) للسيراميك الدقيق الهندسي المتقدم