تخيل هذا: بعد ساعات من تجربة حرجة ذات درجة حرارة عالية، تسمع صوت تشقق خافت. ينقبض قلبك. تلقي نظرة على نافذة الفرن وترى الشق الواضح الذي يمتد على طول أنبوبك الخزفي باهظ الثمن. التجربة مدمرة، والعينة قد تكون ملوثة، وقد ضاعت أسابيع من العمل للتو.

إذا كان هذا السيناريو مألوفًا بشكل مؤلم، فأنت لست وحدك.

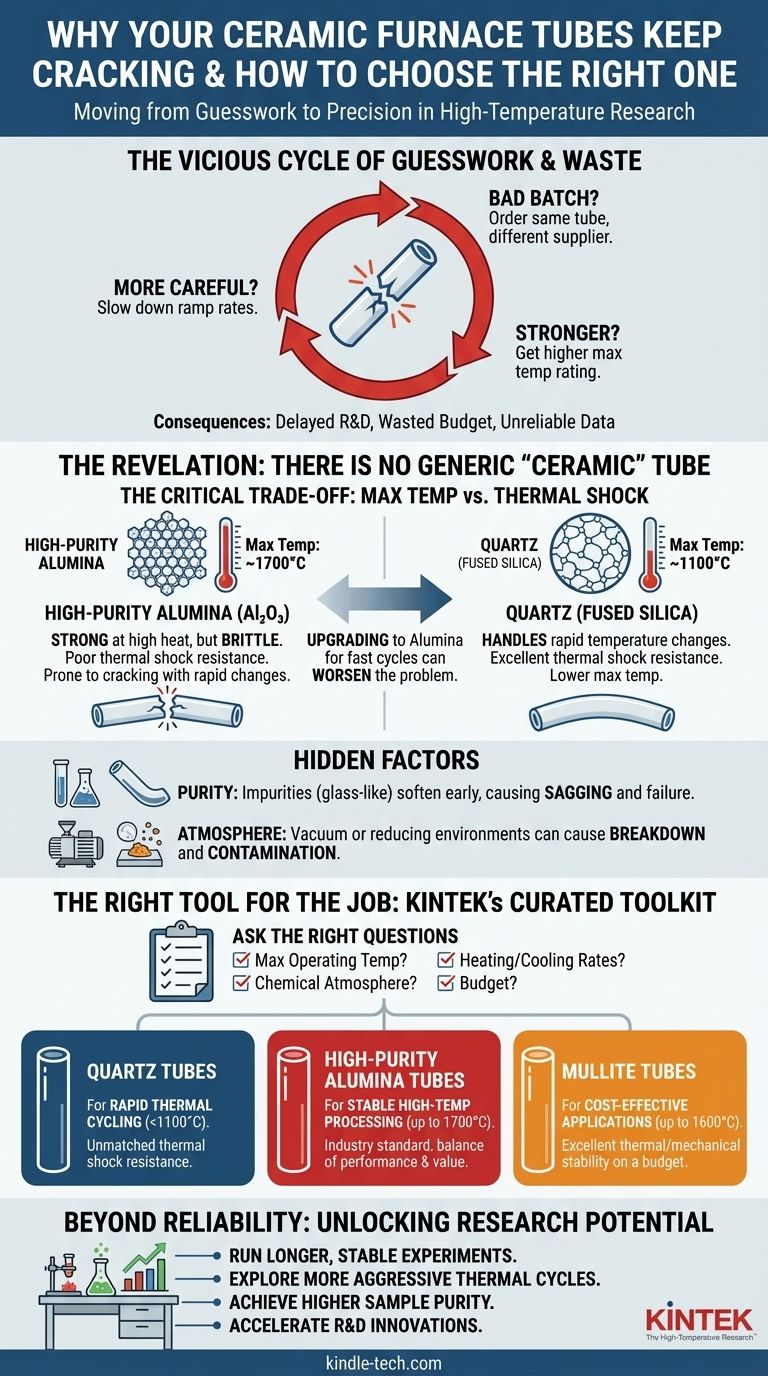

دورة التخمين والهدر المفرغة

بالنسبة للمختبرات التي تعمل مع أفران ذات درجات حرارة عالية، يعد فشل الأنبوب غير المتوقع صداعًا مستمرًا ومكلفًا. عندما يتشقق الأنبوب أو يترهل، فإن الاستجابة المعتادة هي عملية محبطة من التجربة والخطأ:

- "ربما كانت دفعة سيئة؟" تطلب نفس الأنبوب مرة أخرى من مورد مختلف، على أمل أن يكون الحظ أفضل.

- "سأحصل على أنبوب 'أقوى'." تجد أنبوبًا بتصنيف درجة حرارة قصوى أعلى، مفترضًا أن ذلك سيحل المشكلة.

- "سنكون أكثر حذرًا." تبطئ معدلات التسخين والتبريد، مما يستهلك وقتًا ثمينًا في المختبر وتأمل ألا يتشقق هذه المرة.

هذه الإخفاقات المتكررة ليست مجرد إزعاج؛ بل لها عواقب تجارية وخيمة. تؤدي إلى تأخير جداول البحث والتطوير، وإهدار الميزانيات على المواد الاستهلاكية البديلة والعينات المدمرة، والأسوأ من ذلك، بيانات غير موثوقة تقوض سلامة مشروعك بأكمله.

المشكلة هي أن هذه "الحلول" لا تعمل أبدًا على المدى الطويل. لماذا؟ لأنها كلها تستند إلى سوء فهم أساسي للمشكلة.

الكشف: أنت تطرح السؤال الخاطئ

سبب فشل هذه المحاولات هو أنها تعالج العرض - الأنبوب المكسور - مع تجاهل السبب الجذري. هذه هي الحقيقة البسيطة:

لا يوجد شيء اسمه أنبوب "خزفي" عام.

السؤال عن درجة الحرارة القصوى لـ "أنبوب خزفي" يشبه السؤال عن السرعة القصوى لـ "مركبة" دون تحديد ما إذا كانت دراجة هوائية أم طائرة نفاثة. المصطلح واسع جدًا ليكون مفيدًا. السبب الحقيقي للفشل هو دائمًا تقريبًا عدم التوافق بين المادة المحددة للأنبوب والمتطلبات المحددة لتطبيقك.

المقايضة الحرجة: درجة الحرارة القصوى مقابل الصدمة الحرارية

هذه هي نقطة الفشل الأكثر شيوعًا. تختلف سلوكيات السيراميك المختلفة بشكل كبير تحت الضغط الحراري.

-

قوة درجات الحرارة العالية (مثل الألومينا): مادة مصممة للحرارة الشديدة، مثل الألومينا عالية النقاء (Al₂O₃)، لها بنية بلورية صلبة ومستقرة للغاية. هذا يجعلها قوية بشكل لا يصدق عند 1700 درجة مئوية، ولكنه يجعلها أيضًا هشة وعرضة بشكل كبير للتشقق إذا تم تسخينها أو تبريدها بسرعة كبيرة. وهذا ما يسمى بمقاومة الصدمات الحرارية الضعيفة.

-

مقاومة الصدمات الحرارية (مثل الكوارتز): على النقيض من ذلك، فإن مادة مثل الكوارتز (السيليكا المنصهرة) لها بنية زجاجية أكثر مرونة وغير متبلورة. في حين أن درجة حرارتها القصوى أقل (حوالي 1100 درجة مئوية)، إلا أنها يمكن أن تتحمل تغيرات درجات الحرارة السريعة للغاية دون أن تتشقق.

هذا يعني أن "الترقية" من أنبوب كوارتز إلى أنبوب ألومينا بدرجة حرارة أعلى لتطبيق به دورات حرارية سريعة ستجعل المشكلة أسوأ في الواقع. أنبوب الألومينا، على الرغم من تصنيفه الأعلى لدرجة الحرارة، من المرجح جدًا أن يتشقق في ظل هذه الظروف.

العامل الخفي: النقاء والجو

بالنسبة لمواد مثل الألومينا، النقاء أمر بالغ الأهمية. يمكن لأنبوب نقي بنسبة 99.8٪ أن يعمل بشكل موثوق عند 1700 درجة مئوية. يحتوي الإصدار الأقل نقاءً على شوائب شبيهة بالزجاج يمكن أن تلين عند درجات حرارة أقل بكثير، مما يتسبب في ترهل الأنبوب وتشوهه وفشله.

علاوة على ذلك، في أجواء معينة (مثل الفراغ أو البيئة المختزلة)، يمكن لبعض السيراميك مثل الكوارتز أن تبدأ في التحلل عند درجات حرارة عالية وتلويث عينتك.

الأداة المناسبة للمهمة: الانتقال من التخمين إلى الدقة

لإنهاء دورة الفشل، يجب عليك التوقف عن البحث عن "أنبوب أفضل" والبدء في اختيار المادة الصحيحة. يتطلب الحل فهمًا واضحًا لعمليتك:

- ما هي درجة حرارة التشغيل القصوى لديك؟

- ما مدى سرعة معدلات التسخين والتبريد لديك؟

- ما هو الجو الكيميائي داخل الفرن؟

- ما هي ميزانيتك؟

هنا يتحول KINTEK من مورد إلى شريك. مجموعتنا من أنابيب السيراميك عالية الأداء - من الكوارتز المقاوم للصدمات الحرارية إلى الألومينا عالية النقاء والموليت الاقتصادي - ليست مجرد كتالوج للمنتجات. إنها مجموعة أدوات منسقة، مصممة لتوفير الحل المناسب للتحدي العلمي المحدد الذي تواجهه.

- للدورات الحرارية السريعة أقل من 1100 درجة مئوية، توفر أنابيب الكوارتز لدينا مقاومة الصدمات الحرارية التي لا مثيل لها والتي تحتاجها للحصول على نتائج موثوقة وقابلة للتكرار.

- للتشغيل المستقر بدرجات حرارة عالية تصل إلى 1700 درجة مئوية، تعد أنابيب الألومينا عالية النقاء لدينا المعيار الصناعي، حيث توفر توازنًا مثاليًا بين الأداء والقيمة.

- لتطبيقات الأفران الفعالة من حيث التكلفة حتى 1600 درجة مئوية، توفر أنابيب الموليت لدينا استقرارًا حراريًا وميكانيكيًا ممتازًا دون استنزاف ميزانيتك.

بدلاً من بيع صندوق لك، نساعدك في تشخيص تحدي علوم المواد الأساسي ونوفر الأداة الدقيقة لحلها.

ما وراء الموثوقية: إطلاق العنان لإمكانيات بحثية جديدة

بمجرد حل "مشكلة الأنبوب المتشقق" بشكل دائم، يحدث شيء رائع. يتحول تركيزك من استكشاف الأخطاء وإصلاحها في المعدات إلى ريادة اكتشافات جديدة. ترتفع كفاءة المختبر بشكل كبير.

يمكنك الآن بثقة:

- إجراء تجارب أطول وأكثر استقرارًا دون خوف من الانقطاع.

- استكشاف دورات حرارية أكثر صرامة لاختبار حدود المواد.

- تحقيق نقاء أعلى للعينة، مع العلم أن أنبوبك لن يكون مصدرًا للتلوث.

- تسريع البحث والتطوير الخاص بك وتقديم ابتكارات جديدة إلى السوق بشكل أسرع.

في النهاية، يعني هذا بيانات أكثر موثوقية، وعائدًا أكبر على استثمار مختبرك، ومسارًا أسرع لاكتشافك التالي.

بحثك مهم جدًا لدرجة أن يتم تعطيله بسبب فشل معدات يمكن تجنبه. حل لغز الأنبوب الخزفي لا يتعلق فقط بمنع التشقق؛ بل يتعلق بضمان سلامة البيانات وحماية ميزانيتك وتسريع جداول مشروعك. إذا كنت مستعدًا لتجاوز دورة التجربة والخطأ وتنفيذ حل مصمم لاحتياجاتك الخاصة، فإن فريقنا هنا للمساعدة. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- أنبوب فرن الألومينا عالي الحرارة (Al2O3) للسيراميك الدقيق الهندسي المتقدم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي عالي الضغط للمختبرات

المقالات ذات الصلة

- تشريح التحكم: لماذا كل مكون في فرن الأنبوب مهم

- من الشق إلى الكمال: دليل العالم العلمي للقضاء على فشل أفران الأنابيب الكارثي

- لماذا تستمر مكونات الفرن لديك في الفشل - وحل علوم المواد

- أنابيب متشققة، عينات ملوثة؟ أنبوب الفرن الخاص بك هو الجاني الخفي

- الشريك الصامت في الانحلال الحراري: هندسة حدود حرارية مثالية