أنواع بوتقات الجرافيت

بوتقة الجرافيت الطينية

تُعد بوتقة الجرافيت الطينية الطينية حلاً فعالاً من حيث التكلفة لتطبيقات الصهر، على الرغم من أنها تأتي مع مقايضات ملحوظة في المتانة والأداء.صُنعت هذه البوتقة من خلال المزج الدقيق بين الطين ومسحوق الجرافيت، وتوفر هذه البوتقة بديلاً مناسبًا للميزانية للمواد الأكثر تقدمًا.ومع ذلك، فإن متانتها المنخفضة ونتائج استخدامها الأقل فعالية تدل على تنازل في الجودة، مما يجعلها مناسبة للتطبيقات الأقل تطلبًا أو قصيرة الأجل.

| السمة | بوتقة طين الجرافيت الطيني | بوتقة الجرافيت عالية النقاء |

|---|---|---|

| تركيبة المادة | مصنوعة من مزيج من الطين ومسحوق الجرافيت. | مصنوع من الجرافيت النقي بنسبة 99.9%. |

| التكلفة | تكلفة أقل بسبب بساطة عملية الإنتاج. | تكلفة أعلى بسبب المواد وتقنيات الإنتاج المتقدمة. |

| المتانة | متانة ضعيفة؛ عرضة للبلى والتلف. | متانة فائقة؛ مصممة للاستخدام لفترات طويلة. |

| الأداء | أقل فعالية من حيث التوصيل الحراري ومقاومة التآكل. | أداء ممتاز مع توصيل حراري فائق ومقاومة للتآكل. |

| التطبيقات | مناسب لمهام الصهر قصيرة الأجل أو الأقل أهمية. | مثالية للتطبيقات الصناعية والتحليلية والمجوهرات التي تتطلب دقة ومتانة عالية. |

على الرغم من محدوديتها، تظل بوتقة الجرافيت الطينية خيارًا قابلاً للتطبيق لأولئك الذين يبحثون عن حل اقتصادي دون الحاجة إلى عمر خدمة طويل أو خصائص عالية الأداء.ومع ذلك، بالنسبة للتطبيقات الأكثر تطلبًا، تبرز بوتقة الجرافيت عالية النقاء كخيار مفضل، حيث توفر متانة وأداءً محسنًا بسعر أعلى.

بوتقة الجرافيت عالية النقاء

تُصنع بوتقات الجرافيت عالية النقاء بدقة من الجرافيت النقي بنسبة 99.9% من الجرافيت النقي، وهي مادة مشهورة بخصائصها الاستثنائية في التوصيل والتوسع الحراري.يتم تشكيل هذه البوتقات بدقة باستخدام تقنية التحكم الرقمي باستخدام الحاسب الآلي، مما يضمن سطحًا داخليًا سلسًا وأملسًا يقلل من خطر التصاق المواد أثناء عملية الصهر.لا تعزز هذه التقنية المتقدمة في التصنيع من متانة البوتقة فحسب، بل تعمل أيضًا على تحسين أدائها العام وطول عمرها بشكل كبير.

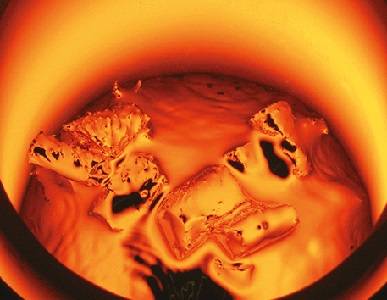

في التطبيقات الصناعية، لا يمكن الاستغناء عن بوتقات الجرافيت عالية النقاء في المهام التي تتطلب معالجة في درجات حرارة عالية، مثل صهر المعادن مثل الذهب والفضة.كما أن مقاومتها الفائقة للصدمات الحرارية ومقاومتها للتآكل تجعلها مثالية للاستخدام في مختلف الصناعات، بما في ذلك المعادن والمختبرات التحليلية وتصنيع المجوهرات.وعلى عكس البوتقات الخزفية أو الطينية التقليدية، يمكن لبوتقات الجرافيت هذه أن تتحمل درجات الحرارة القصوى دون أن تتحلل، مما يضمن أداءً ثابتًا وموثوقًا في البيئات الصعبة.

وتبرر التكلفة العالية المرتبطة ببوتقات الجرافيت عالية النقاء بتأثير استخدامها الفائق ومتانتها.ويُترجم الاستثمار في هذه البوتقات إلى وفورات وكفاءة على المدى الطويل، حيث يمكنها التعامل مع التطبيقات المتكررة ذات درجات الحرارة العالية دون المساس بسلامتها الهيكلية أو أدائها.وهذا يجعلها من الأصول القيِّمة في الصناعات التي تكون فيها الدقة والموثوقية أمرًا بالغ الأهمية.

تطبيقات بوتقات الجرافيت

صهر المعادن غير الحديدية

تُستخدم بوتقات الجرافيت في الغالب في صهر المعادن غير الحديدية وسبائكها، والتي تشمل مجموعة متنوعة من المواد الضرورية لمختلف التطبيقات الصناعية.هذه المعادن، مثل النحاس , نحاس , الذهب , الفضة , الزنك و الرصاص ضروري لتوصيلها الكهربائي، وقابليتها للطرق ومقاومتها للتآكل.إن القدرة على صهر هذه المعادن بكفاءة وبدون تلوث أمر بالغ الأهمية للحفاظ على سلامة ونقاء المنتج النهائي.

وغالبًا ما تتطلب عملية صهر هذه المعادن درجات حرارة عالية، حيث تصبح الموصلية الحرارية الفائقة لبوتقات الجرافيت أمرًا لا غنى عنه.تضمن هذه الموصلية الحرارية العالية أن يتم تسخين المعادن بشكل موحد، مما يقلل من خطر الإجهاد الحراري ويضمن ذوبانًا متسقًا.وبالإضافة إلى ذلك، تساعد الخصائص المقاومة للتآكل لبوتقات الجرافيت عالية النقاء في الحفاظ على نقاء المعدن المنصهر، مما يمنع أي تفاعلات كيميائية غير مرغوب فيها يمكن أن تؤدي إلى تدهور جودة المنتج النهائي.

وعلاوة على ذلك، لا يقتصر استخدام بوتقات الجرافيت في صهر المعادن غير الحديدية على عملية الصهر الأولية فقط.حيث تُستخدم هذه البوتقات أيضًا في مراحل التكرير والسبائك اللاحقة، حيث يكون التحكم الدقيق في درجة الحرارة والبيئة الخالية من التلوث أمرًا بالغ الأهمية.يؤكد هذا الاستخدام متعدد المراحل على تعدد استخدامات بوتقات الجرافيت ومتانتها في التطبيقات المعدنية.

عمليات الإنتاج

عملية إنتاج القوالب البلاستيكية

تنطوي عملية إنتاج القوالب البلاستيكية لبوتقات الجرافيت عالية النقاء على عدة خطوات قديمة وضارة بالبيئة.في البداية، يتم استخدام الطين كمادة رابطة لا تطيل دورة الإنتاج فحسب، بل تستلزم أيضًا قدرًا كبيرًا من العمل اليدوي، مما يقلل من الكفاءة الكلية.

وعلاوة على ذلك، تعتمد هذه الطريقة اعتمادًا كبيرًا على الأفران التي تعمل بالفحم في عملية التلبيد، مما يساهم في تلوث البيئة بشكل كبير.ويؤدي الجمع بين هذه العوامل مجتمعة إلى عملية إنتاج تستغرق وقتًا طويلاً وتتطلب عمالة كثيفة، مع تحقيق الحد الأدنى من المكاسب في الكفاءة.

| الجانب | الوصف |

|---|---|

| الموثق | يُستخدم الطين كمادة رابطة أساسية، مما يزيد من تعقيد العملية. |

| دورة الإنتاج | تطول دورة الإنتاج بسبب طبيعة مادة التجليد. |

| كثافة العمالة | تتطلب مستويات عالية من العمل اليدوي، مما يجعل العملية كثيفة العمالة. |

| الكفاءة | الكفاءة الكلية للعملية منخفضة، مما يؤدي إلى بطء معدلات الإنتاج. |

| مصدر الطاقة | يتم استخدام الأفران التي تعمل بالفحم، مما يساهم في حدوث تلوث كبير. |

وعلى الرغم من استمرار استخدام هذه الطريقة التقليدية في بعض المنشآت، إلا أنه يتم استبدالها بشكل متزايد بتقنيات أكثر تقدمًا وصديقة للبيئة، مثل القولبة بالضغط المتساوي الضغط على البارد، والتي توفر دورات أقصر وكفاءة أعلى دون عيوب بيئية.

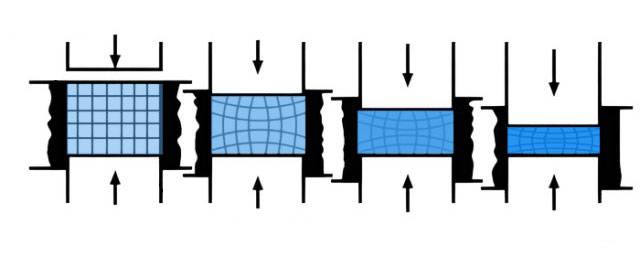

عملية إنتاج القولبة بالضغط المتساوي الضغط على البارد

تتميز عملية إنتاج القوالب بالضغط المتساوي الضغط على البارد بملاءمتها للبيئة وكفاءتها.تستخدم هذه الطريقة تلبيد الغاز بالطاقة النظيفة، مما يخفف بشكل فعال من مخاوف التلوث المرتبطة بتقنيات الإنتاج التقليدية.ومن خلال استخدام قالب مصنوع من مواد مرنة مثل اليوريثان أو المطاط أو كلوريد البولي فينيل كلورايد، تضمن العملية تطبيق ضغط السائل، الذي يتراوح عادةً بين 60,000 رطل/في² (400 ميجا باسكال) إلى 150,000 رطل/في² (1000 ميجا باسكال)، بشكل موحد.هذا التوحيد أمر بالغ الأهمية لتحقيق كثافة موحدة للغاية في المسحوق المضغوط.

ومع ذلك، فإن أحد العيوب الملحوظة لهذه العملية هو الدقة الهندسية المنخفضة بسبب الطبيعة المرنة للقوالب.وعلى الرغم من ذلك، فإن عملية الكبس المتساوي الضغط على البارد (CIP) مفيدة للغاية لإنتاج أجزاء كبيرة أو معقدة حيث لا يمكن تبرير التكلفة الأولية العالية لقوالب الضغط.يمكن لهذه العملية التعامل مع مجموعة متنوعة من المساحيق، بما في ذلك المعادن والسيراميك والبلاستيك والمواد المركبة، مع ضغوط ضغط تتراوح بين أقل من 5000 رطل لكل بوصة مربعة إلى أكثر من 100000 رطل لكل بوصة مربعة (34.5 إلى 690 ميجا باسكال).

دورة عملية الإنتاج هذه قصيرة بشكل ملحوظ، مما يساهم في كفاءتها العالية.وبمجرد أن يتم ضغط المسحوق، عادةً ما يتم تلبيد المسحوق الأخضر بشكل تقليدي لوضع اللمسات الأخيرة على الجزء المطلوب.لا يقلل هذا النهج المبسط من عدد قنوات الإنتاج فحسب، بل يعزز أيضًا الإنتاجية الإجمالية، مما يجعلها طريقة مفضلة في الصناعات التي يكون فيها الوقت والأثر البيئي عاملين حاسمين.

خصائص بوتقات الجرافيت

الكثافة العالية والتوصيل الحراري

تُظهر بوتقات الجرافيت عالية النقاء توصيلًا حراريًا فائقًا مقارنةً بالبوتقات المستوردة الأخرى، مما يجعلها خيارًا مفضلًا لمختلف التطبيقات الصناعية.وتُعزى هذه الموصلية الحرارية المحسّنة إلى الكثافة العالية لمادة الجرافيت، مما يسمح بتوزيع الحرارة بكفاءة أكبر.ويضمن الأداء الحراري المتفوق لهذه البوتقات تسخينًا أسرع وأكثر اتساقًا، وهو أمر بالغ الأهمية للعمليات التي تتطلب تحكمًا دقيقًا في درجة الحرارة.

ومقارنةً ببوتقات الجرافيت الطينية، التي تتميز بتوصيل حراري أقل ومتانة أقل، توفر بوتقات الجرافيت عالية النقاء ميزة كبيرة.وينتج عن استخدام مواد خام الجرافيت عالية النقاء التي تتم معالجتها بواسطة ماكينات CNC منتج لا يقوم بتوصيل الحرارة بشكل أفضل فحسب، بل يحافظ أيضًا على سلامته الهيكلية على مدى الاستخدام المطول.وهذا يجعلها مثالية للتطبيقات ذات درجات الحرارة العالية مثل صهر المعادن غير الحديدية مثل النحاس والنحاس الأصفر والذهب والفضة.

وعلاوةً على ذلك، فإن عملية إنتاج هذه البوتقات، ولا سيما طريقة الصب بالضغط المتساوي الضغط على البارد، تعزز من توصيلها الحراري.هذه الطريقة، التي تستخدم التلبيد بالغاز بالطاقة النظيفة، لا تحل مشاكل التلوث فحسب، بل تضمن أيضًا دورة إنتاج أقصر وكفاءة أعلى.ولا تعتبر البوتقات الناتجة صديقة للبيئة فحسب، بل أيضًا أكثر متانة وكفاءة في أدائها الحراري.

مقاومة التآكل

يتم تعزيز مقاومة التآكل في بوتقات الجرافيت عالية النقاء بشكل كبير من خلال تطبيق طبقة التزجيج واستخدام مواد صب كثيفة.ويعد هذا التحسين أمرًا حاسمًا لإطالة عمر خدمة البوتقات، مما يجعلها أكثر موثوقية ومتانة في التطبيقات الصناعية.تعمل طبقة التزجيج كحاجز وقائي يحمي البوتقة من الهجوم الكيميائي والتآكل المادي، بينما تضمن مادة الصب الكثيفة بقاء الهيكل سليمًا في ظل ظروف الضغط العالي.

في البيئات التي يتم فيها صهر المعادن غير الحديدية وسبائكها، كما هو الحال في إنتاج النحاس والنحاس الأصفر والذهب والفضة، تتعرض البوتقات لمواد شديدة التآكل.وتسمح المقاومة المتقدمة للتآكل لهذه البوتقات بتحمل هذه الظروف القاسية، مما يقلل من تكرار الاستبدال والصيانة، وبالتالي خفض تكاليف التشغيل.

وعلاوة على ذلك، تساهم عملية الإنتاج، ولا سيما طريقة الصب بالضغط المتساوي الضغط على البارد، في تعزيز مقاومة التآكل من خلال ضمان بنية موحدة وكثيفة.هذه الطريقة، التي تستخدم التلبيد بالغاز بالطاقة النظيفة، لا تحل مشاكل التلوث فحسب، بل تعمل أيضًا على تحسين مقاومة المادة للتآكل، مما يزيد من العمر التشغيلي للبوتقة.

التوصيل الحراري والمناولة

تشتهر بوتقات الجرافيت عالية النقاء بتوصيلها الحراري الاستثنائي، وهي ميزة تُعزى في المقام الأول إلى تركيبها من الجرافيت.وتسمح هذه الموصلية الحرارية العالية بتوزيع الحرارة بكفاءة، وهو أمر بالغ الأهمية لمهام مثل صهر المعادن غير الحديدية.ومع ذلك، تستلزم هذه الخاصية أيضًا معالجة دقيقة لمنع حدوث صدمة حرارية.

بعد التسخين مباشرة، يجب عدم وضع بوتقات الجرافيت على الأسطح المعدنية الباردة.يمكن أن يتسبب التغير السريع في درجة الحرارة في حدوث إجهاد حراري، مما قد يؤدي إلى حدوث تشققات أو كسور في البوتقة.وللتخفيف من هذا الخطر، يُنصح باستخدام وسادات مقاومة للحرارة أو السماح للبوتقة بالتبريد التدريجي على سطح غير موصل للحرارة.

هذا الاحتياط في التعامل مهم بشكل خاص في البيئات الصناعية حيث تؤثر سلامة البوتقة بشكل مباشر على نجاح عملية الصهر.من خلال الالتزام بهذه الإرشادات، يمكن للمستخدمين ضمان طول عمر وفعالية بوتقات الجرافيت عالية النقاء.

التخزين والمناولة

تدابير مقاومة الرطوبة

يعد منع الرطوبة أمرًا ضروريًا لتجنب المشاكل الحرجة مثل التمزق والانفجار وفقدان المعادن في بوتقات الجرافيت عالية النقاء. تلعب بيئة التخزين دورًا محوريًا في الحفاظ على سلامة هذه البوتقات وطول عمرها. ولضمان توفير الظروف المثلى، يجب إدارة غرفة التخزين بدقة للحفاظ على جو جاف وجيد التهوية مع التحكم في درجة الحرارة ومستويات الرطوبة.

يعد الحفاظ على بيئة جافة أمرًا بالغ الأهمية حيث يمكن أن تتسرب الرطوبة إلى هيكل الجرافيت، مما يؤدي إلى الضعف والفشل المحتمل. تساعد التهوية المناسبة في تشتيت أي رطوبة متراكمة، مما يمنعها من التكثيف على البوتقات. بالإضافة إلى ذلك، فإن التحكم في درجة الحرارة والرطوبة داخل منطقة التخزين يضمن بيئة مستقرة تقلل من مخاطر الأضرار المرتبطة بالرطوبة.

إن تنفيذ هذه التدابير لا يحمي البوتقات من التلف الفوري فحسب، بل يضمن أيضًا أداءها ومتانتها على المدى الطويل، مما يجعلها موثوقة لمختلف التطبيقات الصناعية.

المنتجات ذات الصلة

- تحليل حراري متقدم للسيراميك الدقيق بوتقات الألومينا (Al2O3) لتحليل TGA DTA الحراري

- بوتقة جرافيت نقية عالية النقاء للتبخير

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوتقة جرافيت نقية عالية النقاء لتبخير الحزمة الإلكترونية

- قارب كربون جرافيت - فرن أنبوبي معملي بغطاء