هيكل الفرن ومواده

السلسلة الرأسية والأفقية

تتميز أفران التفريغ الهيكلي بتصميماتها الهيكلية المميزة، وتصنف في المقام الأول إلى سلاسل رأسية وأفقية. تقدم كل سلسلة مزايا تشغيلية فريدة ومصممة خصيصًا لتلبية الاحتياجات الصناعية المحددة.

السلسلة الرأسية

في السلسلة العمودية، تُعد آلية رفع الجرة الجرس ميزة مشتركة. يسمح هذا التصميم بتوزيع الحرارة واحتوائها بكفاءة، مما يجعلها مثالية للعمليات التي تتطلب تحكمًا دقيقًا في درجة الحرارة. كما يسهل الاتجاه الرأسي أيضًا سهولة تحميل وتفريغ المواد، مما يقلل من وقت المعالجة ويعزز الإنتاجية.

السلسلة الأفقية

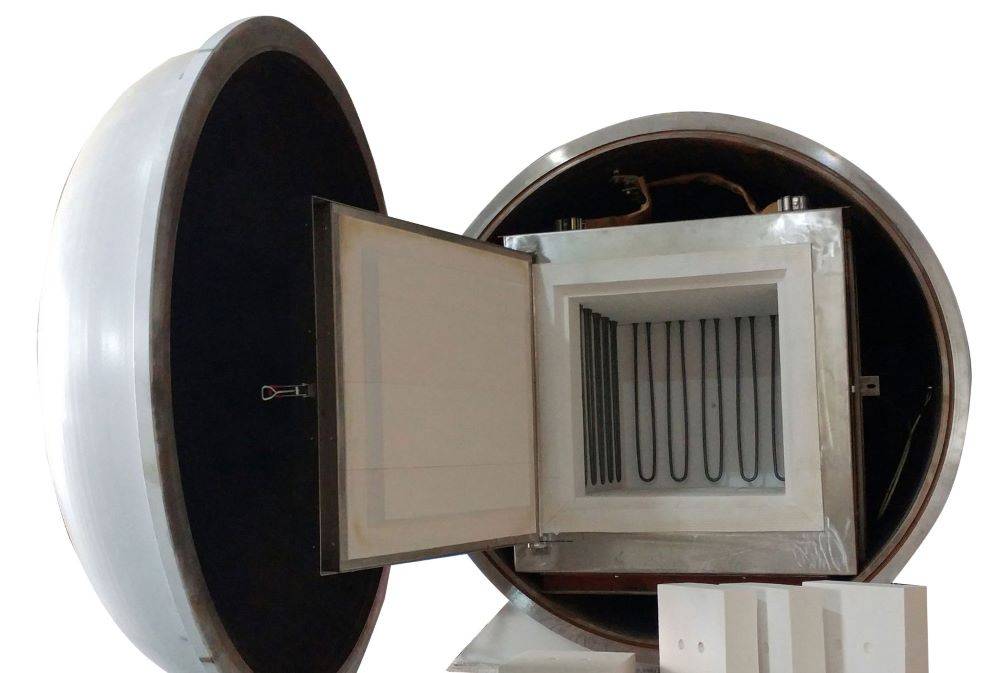

من ناحية أخرى، تتميز السلسلة الأفقية بهياكل ذات باب واحد، مما يوفر نقطة وصول أكثر سهولة لقطع العمل الأكبر حجمًا. هذا التصميم مفيد بشكل خاص للتطبيقات التي تتضمن مواد ضخمة أو غير منتظمة الشكل. كما يعمل التكوين الأفقي أيضًا على تبسيط تكامل المكونات الإضافية، مثل أنظمة المناولة الآلية، مما يزيد من تبسيط عملية الإنتاج.

تُعد كلتا السلسلتين جزءًا لا يتجزأ من تنوع وكفاءة أفران التفريغ، حيث يلبي كل منهما متطلبات التشغيل ومعايير الصناعة المختلفة.

مواد هيكل الفرن

عند اختيار فرن تفريغ الهواء، يعد اختيار مواد هيكل الفرن قرارًا حاسمًا يمكن أن يؤثر بشكل كبير على أداء المعدات وطول عمرها. وتشمل الخيارات الشائعة الفولاذ المقاوم للصدأ والفولاذ الكربوني ومزيج من كلتا المادتين في هيكل مزدوج التبريد بالماء. تقدم كل من هذه المواد مزايا متميزة ومناسبة لمتطلبات التشغيل المختلفة.

-

الفولاذ المقاوم للصدأ: يُعرف الفولاذ المقاوم للصدأ بمقاومته للتآكل وجاذبيته الجمالية، وغالبًا ما يُفضل الفولاذ المقاوم للصدأ في البيئات التي تكون فيها النظافة والمتانة أمرًا بالغ الأهمية. وهو مناسب بشكل خاص للتطبيقات التي تنطوي على عمليات ذات درجة حرارة عالية تتطلب جوًا مستقرًا وخاملًا.

-

الفولاذ الكربوني: هذه المادة مفضلة لقوتها وفعاليتها من حيث التكلفة. يعتبر الفولاذ الكربوني مثالي للتطبيقات التي يتعرض فيها الفرن لإجهاد ميكانيكي عالٍ وحيث لا تتطلب البيئة التشغيلية مقاومة التآكل التي يتمتع بها الفولاذ المقاوم للصدأ.

-

هيكل مزدوج التبريد بالماء: يجمع هذا التصميم الهجين بين الفولاذ المقاوم للصدأ والفولاذ الكربوني، ويستفيد هذا التصميم الهجين من نقاط القوة في كلتا المادتين. عادةً ما يكون الغلاف الخارجي مصنوعًا من الفولاذ الكربوني لتحقيق السلامة الهيكلية، بينما البطانة الداخلية مصنوعة من الفولاذ المقاوم للصدأ لتوفير مقاومة التآكل. يتضمن هذا التكوين أيضًا نظام تبريد بالماء يساعد على تبديد الحرارة وحماية السلامة الهيكلية للفرن.

ينطوي اختيار المادة المناسبة لجسم الفرن على دراسة متأنية لبيئة التشغيل، وأنواع العمليات التي سيستخدم فيها الفرن، وعمر الخدمة المتوقع للمعدات.

التسخين والعزل

طرق التسخين

يمكن تحقيق التسخين في أفران التفريغ من خلال طريقتين أساسيتين: التسخين بالمقاومة والتسخين بالحث. وتتميز كل طريقة بمزاياها الفريدة وتناسب المتطلبات التشغيلية المختلفة واحتياجات معالجة المواد.

التسخين بالمقاومة

يعتمد التسخين بالمقاومة على مبدأ المقاومة الكهربائية لتوليد الحرارة. وتشمل المواد الشائعة المستخدمة في عناصر التسخين بالمقاومة الموليبدينوم والتنجستن والجرافيت. يتم اختيار هذه المواد بناءً على قدرتها على تحمل درجات الحرارة العالية دون تدهور كبير. على سبيل المثال، يُفضل الموليبدينوم بسبب نقطة انصهاره العالية وتوصيله الحراري الممتاز، مما يجعله مثاليًا للتطبيقات التي تتطلب درجات حرارة تصل إلى 2000 درجة مئوية. وبالمثل، فإن التنجستن، بنقطة انصهاره الأعلى، مناسب للعمليات التي تتطلب درجات حرارة تتجاوز 2000 درجة مئوية. ومن ناحية أخرى، يوفر الجرافيت توازنًا بين مقاومة درجات الحرارة العالية والفعالية من حيث التكلفة، مما يجعله خيارًا متعدد الاستخدامات لمجموعة واسعة من التطبيقات.

التسخين بالحث

من ناحية أخرى، تستخدم التسخين بالحث الحثي الحث الكهرومغناطيسي لتسخين المواد الموصلة للحرارة. وهذه الطريقة فعالة بشكل خاص للتطبيقات التي تتطلب تسخينًا سريعًا وموضعيًا، كما هو الحال في عمليات تشكيل المعادن والتلدين. ويعد اختيار المواد المستخدمة في ملفات التسخين بالحث أقل أهمية مقارنة بالتسخين بالمقاومة، حيث ينصب التركيز الأساسي على توصيل المواد وكفاءة تصميم الملف الحثي. ومع ذلك، يشيع استخدام مواد مثل النحاس والألومنيوم نظرًا لتوصيلها الكهربائي العالي وتكلفتها المنخفضة نسبيًا.

كلتا طريقتين للتسخين لها حالات استخدام محددة ويتم اختيارها بناءً على درجة الحرارة القصوى المطلوبة ونوع المادة التي تتم معالجتها ومعدل التسخين المطلوب. يعد فهم هذه الفروق الدقيقة أمرًا بالغ الأهمية لتحسين أداء فرن التفريغ وطول عمره.

أنواع العزل

يعمل العزل في أفران التفريغ كعنصر حاسم للحفاظ على درجة الحرارة المطلوبة ومنع فقدان الحرارة. ويمكن تصنيفه على نطاق واسع إلى نوعين رئيسيين: العزل المعدني بالكامل والعزل المركب.

العزل المعدني بالكامل ينطوي عادةً على استخدام معادن عالية الأداء مثل الفولاذ المقاوم للصدأ المقاوم للحرارة وشاشة الموليبدينوم. ويتم اختيار هذه المواد لتوصيلها الحراري الممتاز ومقاومتها لدرجات الحرارة المرتفعة، مما يضمن تشغيل الفرن بكفاءة حتى في الظروف القاسية.

العزل المركب، من ناحية أخرى، يجمع بين مواد مختلفة لتحسين الأداء الحراري. غالبًا ما يتضمن هذا النوع من العزل مزيجًا من الألياف والمواد غير المعدنية الأخرى التي توفر مقاومة حرارية فائقة. على سبيل المثال، تُستخدم ألياف السيراميك بشكل شائع نظرًا لقدرتها على تحمل درجات الحرارة العالية مع الحفاظ على توصيل حراري منخفض. يتيح هذا المزيج من المواد حل عزل أكثر تنوعًا وفعالية، مصمم خصيصًا لتلبية الاحتياجات المحددة لتطبيقات أفران التفريغ المختلفة.

نظام التفريغ والتحكم

مكونات نظام التفريغ

نظام التفريغ في فرن التفريغ عبارة عن مجموعة معقدة من المكونات المصممة للحفاظ على مستوى التفريغ المطلوب. يشتمل هذا النظام عادةً على مجموعة متنوعة من المضخات مثل المضخات الأيونية والتوربينية والميكانيكية وغيرها، وكل منها يخدم وظيفة محددة في عملية التفريغ. تتصل هذه المضخات ببعضها البعض من خلال شبكة من الصمامات وخطوط الأنابيب، والتي تعتبر حاسمة للتحكم في تدفق الغازات والحفاظ على سلامة التفريغ.

المكونات الرئيسية لنظام التفريغ

-

المضخات: قلب نظام التفريغ، المضخات مثل المضخات الميكانيكية والمضخات المعززة ومضخات الانتشار والمضخات التوربينية ضرورية لإنشاء التفريغ والحفاظ عليه. كل نوع من المضخات له آليته الفريدة وتطبيقاته الخاصة، مما يضمن قدرة النظام على تحقيق مستويات التفريغ المطلوبة بكفاءة.

-

الصمامات: تلعب الصمامات دورًا حاسمًا في تنظيم تدفق الغازات داخل النظام. تشمل أنواع الصمامات صمامات عزل التفريغ العالي، وصمامات تحرير التفريغ، وصمامات التفريغ والصمامات الاحتياطية، وكل منها مصمم لإدارة جوانب مختلفة من عملية التفريغ.

-

مشعبات الأنابيب: تقوم مشعبات الأنابيب بتوصيل المكونات المختلفة لنظام التفريغ، مما يضمن تدفق سلس للغازات. يتم وضع هذه المشعبات بشكل استراتيجي لتحسين أداء النظام والحفاظ على سلامة التفريغ.

-

معدات قياس التفريغ: القياس الدقيق لمستوى التفريغ أمر بالغ الأهمية للتحكم الفعال. توفر المعدات مثل مقاييس التفريغ وعدادات الجزيئات بيانات في الوقت الحقيقي، مما يسمح للمشغلين بضبط معلمات النظام حسب الحاجة.

مكونات مضخات التفريغ

-

رأس المضخة: رأس المضخة هو المكون الأساسي لمضخة التفريغ، حيث يحتوي على الآلية المسؤولة عن إنشاء التفريغ. تختلف المواد المستخدمة لرأس المضخة اعتمادًا على التطبيق والمتطلبات المحددة.

-

المحرك: يعمل المحرك على تشغيل رأس المضخة، مما يمكنه من العمل بفعالية. اختيار المحرك أمر بالغ الأهمية لضمان كفاءة المضخة وطول عمرها.

-

منافذ المدخل والمخرج: هذه المنافذ ضرورية لتوصيل المضخة بنظام التفريغ والغلاف الجوي، على التوالي. محاذاة هذه المنافذ وإغلاقها بشكل صحيح أمر حيوي للحفاظ على التفريغ.

-

مقياس التفريغ: يقيس مقياس التفريغ الضغط داخل النظام، مما يوفر للمشغلين المعلومات اللازمة لإجراء تعديلات في الوقت الحقيقي على مستوى التفريغ.

من خلال فهم تعقيدات هذه المكونات، يمكن للمرء أن يقدر بشكل أفضل التعقيد والدقة المطلوبة لتشغيل فرن التفريغ بفعالية.

التحكم في درجة الحرارة والتفريغ

تتم إدارة التحكم في درجة الحرارة في أفران التفريغ بدقة من خلال وحدات تحكم ذكية متقدمة، والتي تضمن التنظيم الدقيق لعملية التسخين. وغالبًا ما تكون وحدات التحكم هذه مدمجة مع آليات سلامة درجة الحرارة الزائدة، مما يسمح بإعدادات رقمية يدوية يمكن أن تتراوح من 0 درجة فهرنهايت إلى 3100 درجة فهرنهايت، باستخدام المزدوجات الحرارية من النوع S للحصول على قراءات دقيقة لدرجة الحرارة.

من ناحية أخرى، يعتمد قياس التفريغ على أدوات متطورة مثل وحدة التحكم في قياس التفريغ ذات المحطات المتعددة. يمكن لوحدة التحكم هذه مراقبة الحجرة ونظام الضخ باستخدام كل من المزدوجات الحرارية ومقاييس بنينغ (الكاثود البارد). ومن خلال توفير نقاط ضبط مخصصة، يضمن التحكم في جميع وظائف العملية الحرجة المتعلقة بالتفريغ بدقة، وبالتالي الحفاظ على سلامة ودقة بيئة التفريغ.

ويُعد التآزر بين التحكم في درجة الحرارة والتفريغ أمرًا بالغ الأهمية لتوافق العملية. ويسمح تكامل هذه الأنظمة بإجراء تعديلات في الوقت الحقيقي، مما يضمن بقاء كل من درجة الحرارة ومستويات التفريغ ضمن المعلمات المحددة، وبالتالي تحسين الكفاءة والموثوقية الكلية لتشغيل فرن التفريغ.

مراقبة العملية والتحكم فيها

في أنظمة أفران التفريغ، يعد تكامل تقنيات المراقبة والتحكم المتقدمة أمرًا بالغ الأهمية لضمان كفاءة العمليات ودقتها.المسجلات وأجهزةوحدات التحكم المنطقية القابلة للبرمجة (PLCs) دورًا محوريًا في هذا المجال، حيث تقدم مجموعة من الأوضاع التشغيلية لتناسب الاحتياجات الصناعية المختلفة. هذه الأجهزة مفيدة في التقاط البيانات وتحليلها في الوقت الفعلي، وبالتالي تسهيل اتخاذ القرارات المستنيرة وتعزيز كفاءة العمليات.

تشمل أوضاع التشغيل المتاحة ما يلييدوي,شبه الأوتوماتيكيةوالتلقائي الكامل إعدادات. يلبي كل وضع مستويات مختلفة من التدخل البشري والأتمتة، مما يسمح بالمرونة في إدارة العمليات المعقدة. على سبيل المثال، في الوضع اليدوي، يحتفظ المشغلون بالتحكم الكامل في العملية، مما يجعله مثاليًا للحالات التي تتطلب إشرافًا بشريًا فوريًا. وعلى العكس من ذلك، يقلل الوضع الأوتوماتيكي الكامل من التدخل البشري، ويعتمد على تعليمات مبرمجة مسبقًا لتنفيذ المهام بشكل مستقل، وهو أمر مفيد بشكل خاص للعمليات المتكررة وعالية الدقة.

علاوة على ذلك، يضمن استخدام وحدات التحكم المنطقي القابلة للبرمجة القابلة للبرمجة قدرة النظام على التكيف مع سيناريوهات التشغيل المختلفة، مما يوفر إطارًا قويًا للتحكم في العمليات. وقد تم تصميم وحدات التحكم هذه للتعامل مع المنطق والتسلسلات المعقدة، مما يضمن تشغيل فرن التفريغ ضمن معايير محددة مسبقًا، وبالتالي الحفاظ على الاتساق والموثوقية في العملية.

وباختصار، فإن الجمع بين المسجلات وأجهزة التحكم المنطقية القابلة للبرمجة، إلى جانب المرونة التي توفرها أوضاع التشغيل المختلفة، يعزز بشكل كبير من قدرات المراقبة والتحكم في أفران التفريغ، مما يساهم في تحسين الكفاءة ودقة العملية.

ميزات السلامة والحماية

أنظمة الإنذار والحماية

سلامة الفرن المفرغ من الهواء أمر بالغ الأهمية، ويتم ضمان ذلك من خلال نظام إنذار وحماية شامل. تم تصميم هذا النظام لمراقبة الأخطار المحتملة والاستجابة لها، مثل ظروف الحرارة الزائدة، ونقص المياه، وأعطال المضخات، وغيرها من الحالات الشاذة.

المكونات الرئيسية لأنظمة الإنذار والحماية

- الحماية من الحرارة الزائدة: تراقب المستشعرات درجة حرارة الفرن باستمرار، وتطلق الإنذارات وبروتوكولات السلامة إذا تجاوزت درجة الحرارة الحدود المحددة مسبقًا.

- الكشف عن نقص المياه: تم وضع أنظمة للكشف عن أي نقص في إمدادات المياه، وهو أمر بالغ الأهمية لتبريد مكونات الفرن. يتم إصدار تنبيهات فورية لمنع ارتفاع درجة الحرارة والأضرار المحتملة.

- مراقبة المضخة: يتم إجراء فحوصات منتظمة على مضخات التفريغ للتأكد من أنها تعمل بشكل صحيح. يمكن أن تؤدي أي مشاكل في المضخات إلى فقدان التفريغ، وهو أمر بالغ الأهمية لتشغيل الفرن.

- الكشف عن الشذوذ العام: بالإضافة إلى وسائل الحماية المحددة، تم تجهيز النظام بقدرات عامة للكشف عن الشذوذ. وهذا يضمن تحديد أي سلوك غير عادي داخل الفرن ومعالجته على الفور.

من خلال دمج ميزات السلامة المتقدمة هذه، توفر أفران التفريغ بيئة قوية للعمليات ذات درجات الحرارة العالية، مما يضمن طول عمر المعدات وسلامة المشغل.

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية