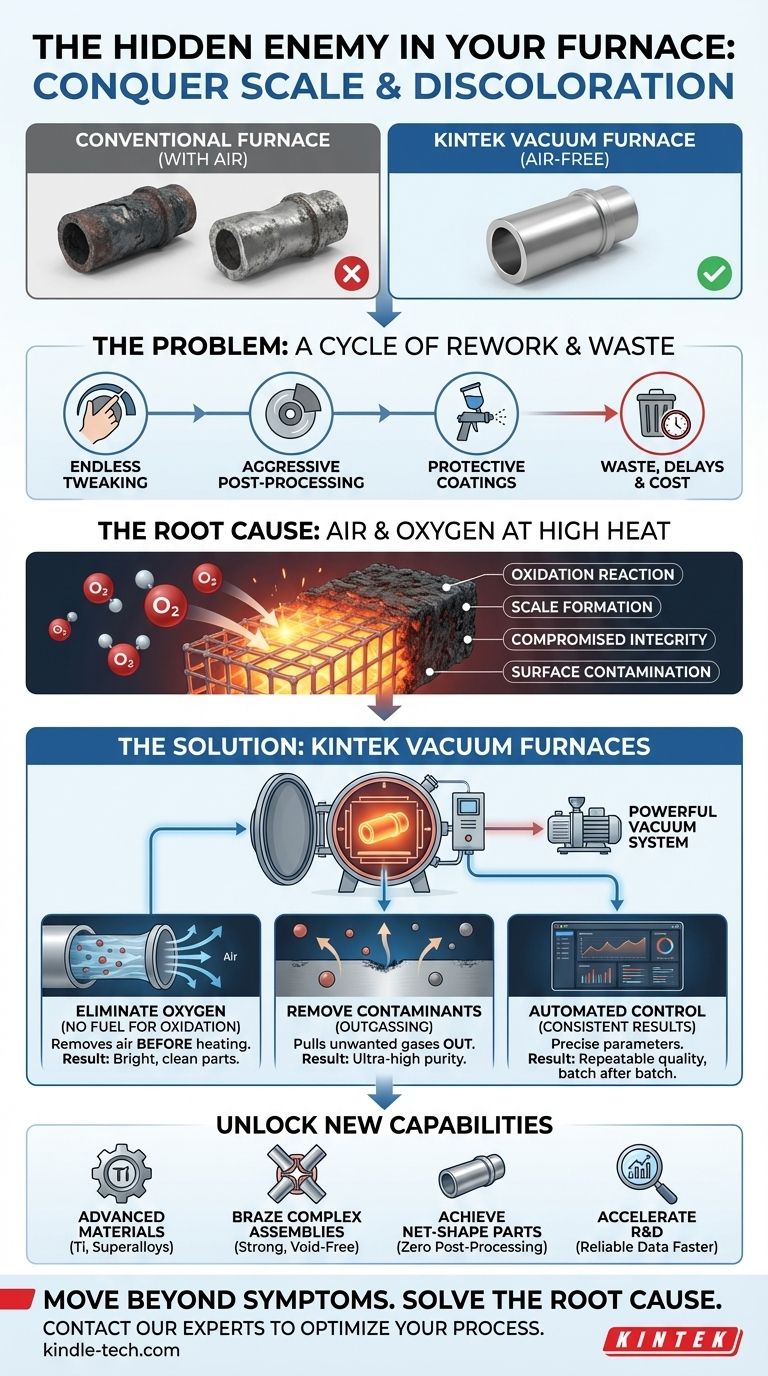

تسحب مكونًا حرجًا من الفرن. كان من المفترض أن يكون مثاليًا - مقوى، ودقيق، وجاهز للدمج. بدلاً من ذلك، فإنه مغطى بطبقة داكنة متقشرة من القشور. الأبعاد خاطئة، والتشطيب السطحي تالف، وسلامته الهيكلية أصبحت الآن موضع شك. إنها دفعة أخرى فاشلة، وتأخير آخر، ونكسة محبطة أخرى لا يمكنك تحديد سببها.

هل أنت محاصر في حلقة من إعادة العمل والهدر؟

إذا كان هذا السيناريو يبدو مألوفًا، فأنت لست وحدك. عبر عدد لا يحصى من المختبرات وأرضيات التصنيع، تكافح الفرق مع نفس المشكلة المحيرة: نتائج غير متسقة من معالجتها الحرارية. لمكافحة ذلك، غالبًا ما يقعون في حلقة مكلفة وغير فعالة:

- تعديلات لا نهاية لها: تقوم بضبط درجات الحرارة ببضع درجات، وتمديد أو تقصير أوقات النقع، وتوثيق كل معلمة بدقة، على أمل العثور على "الصيغة السحرية". ومع ذلك، تظل النتائج غير متوقعة.

- معالجة لاحقة قوية: تقضي الفرق ساعات - أو حتى أيام - في الطحن، أو السفع الرملي، أو استخدام حمامات كيميائية قاسية لإزالة الأكسدة والقشور غير المرغوب فيها، فقط للمخاطرة بإتلاف هندسة الجزء الدقيقة في هذه العملية.

- تجربة الطلاءات الواقية: تجرب طلاءات أو رقائق مختلفة لحماية المادة، مما يضيف خطوات إضافية وتكاليف ومصادر جديدة محتملة للتلوث.

هذه ليست مجرد مشكلة تقنية؛ إنها استنزاف مباشر لأعمالك. كل دفعة فاشلة تؤدي إلى إهدار المواد والطاقة. كل ساعة تقضيها في إعادة العمل هي ساعة لم تقضها في الابتكار أو الإنتاج. والأهم من ذلك، أن جودة الأجزاء غير الموثوقة يمكن أن تؤدي إلى فشل المنتج، مما يعرض سمعتك وربحك للخطر.

الجاني الحقيقي ليس الحرارة - بل الهواء

هذه هي نقطة التحول: المشكلة ليست أنك تستخدم درجة الحرارة أو الوقت الخاطئ. المشكلة هي البيئة التي تسخن فيها.

عند درجات الحرارة العالية، لا تصبح المواد مثل الفولاذ والتيتانيوم والسبائك الأخرى ساخنة فحسب، بل تصبح شديدة التفاعل. الأكسجين الموجود في جو الفرن التقليدي - حتى بكميات ضئيلة - يهاجم سطح المادة الساخنة بقوة. هذا التفاعل الكيميائي يسمى الأكسدة، وهو السبب الجذري لمشاكلك:

- القشور وتغير اللون: هذه الطبقة المتقشرة الداكنة هي ببساطة أكسيد معدني. إنها دليل مادي على أن جزءك قد تم تغييره كيميائيًا.

- سلامة مخترقة: يمكن للأكسدة أن تستنزف عناصر السبائك الرئيسية من السطح، مما يغير خصائصه المعدنية ويجعله أضعف أو أكثر هشاشة مما هو مقصود.

- تلوث السطح: الهواء نفسه يضيف ملوثات تتغلغل في المادة، مما يضر بنقائها.

لهذا السبب "الحلول" الشائعة محكوم عليها بالفشل. الطحن والسفع هما مجرد تنظيف للضرر بعد حدوثه بالفعل. تعديل درجة الحرارة يشبه محاولة تعديل سرعة تفاعل كيميائي لا يمكنك رؤيته. أنت تقاتل مشكلة كيميائية، وليس مجرد مشكلة تسخين.

الحل: السيطرة على البيئة

إذا كان وجود الهواء هو السبب الأساسي للمشكلة، فإن الحل الحقيقي الوحيد هو إزالته بالكامل. تحتاج إلى أداة لا تولد الحرارة فحسب، بل تخلق بيئة نقية حيث لا يمكن أن تحدث التفاعلات الكيميائية غير المرغوب فيها ببساطة.

هذا هو المبدأ الدقيق وراء فرن التفريغ. إنه ليس مجرد فرن "أفضل"؛ إنه نهج مختلف تمامًا للمعالجة الحرارية، وهو نهج يعالج السبب الجذري للأكسدة بشكل مباشر.

أفران التفريغ من KINTEK: مصممة للنقاء والدقة

فرن التفريغ KINTEK هو نظام مصمم من الألف إلى الياء لمنحك تحكمًا بيئيًا كاملاً. إنه يزيل بشكل منهجي المتغيرات التي تسبب الفشل في الأفران التقليدية.

-

السبب الجذري: الهواء والأكسجين.

- حل KINTEK: نظام تفريغ قوي متعدد المراحل يزيل فعليًا كل الهواء من غرفة محكمة الإغلاق قبل بدء التسخين. هذا يجوع تفاعل الأكسدة من وقوده (الأكسجين)، مما يؤدي إلى أجزاء مشرقة ونظيفة وخالية من القشور في كل مرة.

-

السبب الجذري: ملوثات السطح.

- حل KINTEK: لا يمنع التفريغ الملوثات الجديدة من الدخول فحسب، بل يسحب بنشاط الشوائب والغازات المتطايرة الموجودة من المادة نفسها - وهي عملية تسمى إزالة الغازات. هذا أمر بالغ الأهمية لتحقيق النقاء العالي جدًا المطلوب لزرع الأعضاء الطبية ومكونات الطيران والإلكترونيات الحساسة.

-

السبب الجذري: نتائج غير متسقة.

- حل KINTEK: مع نظام تحكم مؤتمت بالكامل، يتم إدارة كل معلمة - من مستوى التفريغ إلى منحنى التسخين الدقيق والتبريد السريع بالغاز - بشكل مثالي وقابل للتكرار. تحصل على نفس الخصائص المعدنية بالضبط دفعة بعد دفعة، عامًا بعد عام.

ما وراء التشطيب المثالي: فتح إمكانيات جديدة

عندما تتوقف عن إهدار الموارد في مكافحة تلوث السطح، يمكنك التركيز على ما يهم حقًا: الابتكار والأداء. إن القضاء على هذه المشكلة المزمنة لا يوفر عليك المال على إعادة العمل فحسب؛ بل يفتح مستوى جديدًا من الإمكانات لمختبرك أو خط إنتاجك.

مع البيئة النقية لفرن التفريغ، يمكنك الآن:

- العمل مع المواد المتقدمة: معالجة المواد الحساسة للغاية مثل التيتانيوم والسبائك الفائقة والمعادن المقاومة للحرارة بثقة دون خوف من التلوث.

- لحام التجميعات المعقدة: إنشاء وصلات قوية ونظيفة وخالية من الفراغات في التجميعات المعقدة التي يستحيل تحقيقها في جو تقليدي.

- تحقيق أجزاء بالشكل النهائي: إنتاج مكونات نظيفة ودقيقة لدرجة أنها لا تتطلب أي معالجة لاحقة، مما يقلل بشكل كبير من دورة الإنتاج الخاصة بك.

- تسريع البحث والتطوير: الحصول على بيانات موثوقة وقابلة للتكرار من اختبارات المواد الخاصة بك، مما يسمح لك بالتحقق من صحة التصميمات والسبائك الجديدة بشكل أسرع من أي وقت مضى.

إن حل هذه المشكلة المستمرة لا يتعلق فقط بالحصول على جزء أكثر لمعانًا؛ بل يتعلق بجعل عمليتك بأكملها أكثر قابلية للتنبؤ وكفاءة وقدرة على معالجة مشاكل الهندسة من الجيل التالي. إذا كنت مستعدًا لتجاوز معالجة الأعراض وحل السبب الجذري لمشاكل المعالجة الحرارية الخاصة بك أخيرًا، فإن فريقنا هنا للمساعدة. يمكننا تحليل المواد الخاصة بك وأهداف العملية لتحديد الحل الأمثل لتطبيقك.

دعنا نناقش كيفية التخلص من الأكسدة بشكل دائم وفتح الإمكانات الكاملة لموادك. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

المقالات ذات الصلة

- فرن الصهر بالتفريغ الهوائي: دليل شامل للصهر بالتفريغ بالحث الفراغي

- عملية الذوبان وصيانة فرن الصهر بالحث الفراغي

- معضلة الفرن: الاختيار بين الدقة والحجم في المعالجة الحرارية

- لماذا تفشل عملياتك ذات درجات الحرارة العالية: العدو الخفي في فرن التفريغ الخاص بك

- أفران المختبر الفراغية في أبحاث المواد المتقدمة