لقد أجريت للتو دورة لحام حرجة في فرن التفريغ الحديث الخاص بك. تتوقع أن تخرج قطعة مصقولة تمامًا وموصلة بشكل مثالي. بدلاً من ذلك، تسحب قطعة متغيرة اللون وملتوية قليلاً. المفصل ضعيف وهش ومن الواضح أنه فشل. والأسوأ من ذلك، أن الجزء الداخلي من فرنك باهظ الثمن مغطى الآن بفيلم معدني غريب. ماذا حدث بحق الجحيم؟

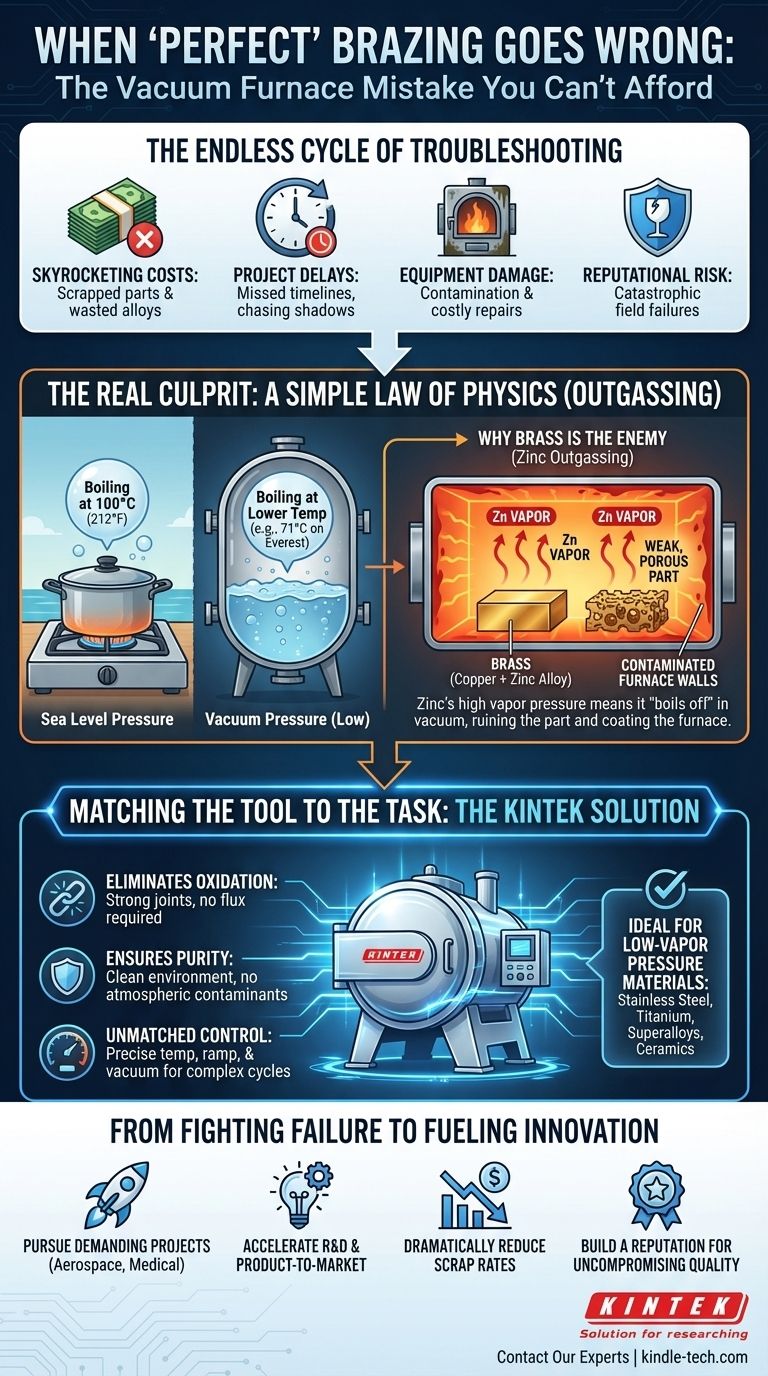

دورة استكشاف الأخطاء وإصلاحها التي لا نهاية لها: لماذا تفشل الإصلاحات الشائعة

إذا كان هذا السيناريو يبدو مألوفًا، فأنت لست وحدك. تجد العديد من فرق الهندسة والإنتاج نفسها محاصرة في حلقة محبطة من التجربة والخطأ. يقومون بضبط معدلات التسخين والتبريد بدقة، أو تعديل مستويات التفريغ، أو تبديل سبائك اللحام المختلفة، على أمل العثور على الصيغة السحرية.

كل محاولة فاشلة ليست مجرد انتكاسة تقنية؛ إنها ضربة مباشرة لخطك السفلي. تؤدي هذه الإخفاقات إلى:

- ارتفاع التكاليف: يتم إلغاء المكونات عالية القيمة، ويتم إهدار السبائك باهظة الثمن.

- تأخيرات المشروع: يتم تفويت المواعيد النهائية الحرجة بينما يطارد فريقك مشكلة تبدو بلا سبب منطقي.

- تلف المعدات: التلوث الغامض داخل فرنك ليس مجرد فوضى؛ يمكن أن يؤثر على الوظائف المستقبلية ويتطلب تنظيفًا أو إصلاحًا مكلفًا وشاقًا.

- مخاطر السمعة: إذا انزلق مفصل ضعيف عبر مراقبة الجودة، فإن عواقب فشل ميداني لمكون طبي أو جوي يمكن أن تكون كارثية.

المشكلة هي أن هذه "الإصلاحات الشائعة" تشبه محاولة إصلاح محرك السيارة عن طريق تغيير الإطارات. إنها تعالج المشكلة الخاطئة لأنها تستند إلى سوء فهم للمشكلة الأساسية.

المذنب الحقيقي: قانون بسيط للفيزياء لا يمكنك تجاهله

تأتي لحظة التحول عندما نتوقف عن لوم المعدات ونبدأ في فهم البيئة. قوة فرن التفريغ - قدرته على إزالة الأكسجين ومنع الأكسدة - هي أيضًا مصدر أكبر قيوده. يكمن السر في مفهوم تعلمته في علوم المدرسة الثانوية: نقاط الغليان.

فكر في غليان الماء. عند مستوى سطح البحر، يغلي عند 100 درجة مئوية (212 درجة فهرنهايت). ولكن إذا كنت على قمة جبل إيفرست، حيث يكون ضغط الهواء أقل بكثير، فإن الماء سيغلي عند 71 درجة مئوية (160 درجة فهرنهايت) فقط.

ينشئ فرن التفريغ بيئة ذات ضغط منخفض للغاية. في هذه البيئة، لا تحتاج بعض العناصر المعدنية إلى الوصول إلى نقطة غليانها العادية في الغلاف الجوي لتتحول إلى غاز. إنها "تغلي" عند درجات الحرارة المنخفضة جدًا المستخدمة للحام. تسمى هذه الظاهرة التفريغ الغازي.

لماذا النحاس هو عدو فرن التفريغ الخاص بك

هذا هو السبب بالضبط في أن يجب ألا تقوم أبدًا بلحام النحاس في فرن تفريغ. النحاس هو سبيكة من النحاس والزنك. يتمتع الزنك بضغط بخار مرتفع جدًا، مما يعني أنه حريص على التحول إلى غاز. عندما تقوم بتسخين النحاس تحت التفريغ، يغلي الزنك فعليًا من السبيكة.

هذه العملية المدمرة تفعل شيئين:

- إنها تغير بشكل أساسي تكوين الجزء الخاص بك، مما يجعله ضعيفًا ومساميًا.

- ينتقل بخار الزنك عبر الفرن ويتكثف على الجدران الداخلية الباردة، مما يؤدي إلى تلوثه لكل وظيفة لاحقة.

هذه ليست مشكلة مراقبة جودة؛ إنها قانون فيزيائي. لا يمكن لأي قدر من تعديل إعدادات الفرن تغيير حقيقة أنك تحاول استخدام عملية غير متوافقة بشكل أساسي مع مادتك. وينطبق الشيء نفسه على أي سبيكة تحتوي على الكادميوم أو الرصاص.

مطابقة الأداة للمهمة: مبدأ التطبيق الصحيح

لذلك، الحل ليس فرن تفريغ "أفضل"؛ يتعلق الأمر باستخدام العملية الصحيحة للمادة الصحيحة.

بالنسبة للمواد التي لا تحتوي على عناصر ذات ضغط بخار مرتفع - مثل الفولاذ المقاوم للصدأ، والتيتانيوم، والسبائك الفائقة، والسيراميك - فإن فرن التفريغ هو البطل الذي لا جدال فيه. لهذه التطبيقات، تحتاج إلى أداة مصممة بفهم عميق للمعالجة الحرارية.

هنا يتفوق فرن KINTEK. إنه ليس مجرد سخان؛ إنه جهاز تحكم في البيئة النشطة مصمم لتجسيد الحل:

- إنه يزيل الأكسدة: من خلال إنشاء تفريغ عميق، فإنه يزيل الغازات التفاعلية التي تمنع رابطة معدنية مثالية، مما يؤدي إلى مفاصل قوية ونظيفة دون الحاجة إلى مواد صهر كيميائية أكالة.

- إنه يضمن النقاء: تضمن البيئة النظيفة والمتحكم فيها عدم المساس بسلامة المفصل عن طريق ملوثات الغلاف الجوي.

- إنه يوفر تحكمًا لا مثيل له: توفر أنظمتنا التحكم الدقيق في درجة الحرارة ومعدلات الصعود ومستويات التفريغ اللازمة لتنفيذ عمليات حرارية معقدة متعددة الخطوات مثل التلدين أو تخفيف الإجهاد في نفس الدورة.

فرن KINTEK هو الأداة المثالية عندما يكون هدفك هو أقصى قوة للمفصل ونقائه للمكونات الحرجة. إنه نتاج فلسفة تصميم تحترم الفيزياء الأساسية للعملية.

ما وراء الإصلاح: من محاربة الفشل إلى تغذية الابتكار

عندما تتوقف عن محاربة أدواتك وتبدأ في الاستفادة من العملية الصحيحة، يتحول تركيز فريقك بالكامل. لم يعد السؤال اليومي هو "لماذا فشلت هذه الدفعة؟" بل "ما هو المكون الجديد والمعقد الذي يمكننا إنشاؤه بعد ذلك؟"

إتقان عملياتك الحرارية يفتح إمكانيات جديدة:

- تابع بثقة المشاريع الأكثر تطلبًا، مثل تلك الخاصة بصناعات الطيران والطب والإلكترونيات المتطورة، حيث تكون موثوقية المفصل غير قابلة للتفاوض.

- تسريع دورات البحث والتطوير والمنتج إلى السوق لأن عمليتك متوقعة وقابلة للتكرار.

- تقليل معدلات الخردة بشكل كبير وتكاليف المواد والعمالة المرتبطة بها.

- بناء سمعة للجودة التي لا هوادة فيها، وتحويل عملية التصنيع من مسؤولية إلى ميزة تنافسية.

حل تحدي اللحام هو أكثر من مجرد مفصل ناجح واحد؛ يتعلق الأمر ببناء قدرة تصنيع موثوقة وقابلة للتطوير تمنحك ميزة تنافسية. إذا كنت مستعدًا لتجاوز التخمين وتنفيذ عملية تقدم نتائج متسقة وعالية الجودة لمشاريعك الحرجة، فإن فريقنا هنا للمساعدة. يمكننا إرشادك في اختيار المعدات الدقيقة التي تتوافق مع موادك وأهدافك. دعنا نناقش تطبيقك الفريد. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك