هل سبق لك أن استثمرت في الجرافيت عالي النقاء لعملية حرجة ذات درجة حرارة عالية، فقط لتشاهده يتدهور ويفشل عند درجات حرارة أقل بكثير من الحد المعلن عنه؟ في لحظة يكون بوتقة أو عنصر تسخين مصقول بدقة؛ في اللحظة التالية، يتفتت، ويلوث عينتك، ويوقف تجربتك بشكل مفاجئ.

تجد نفسك تحدق في نتيجة مشوهة، وميزانية ضائعة، وسؤال محبط: "من المفترض أن تتحمل هذه المادة أكثر من 3600 درجة مئوية. لماذا تفشل عند 800 درجة مئوية؟"

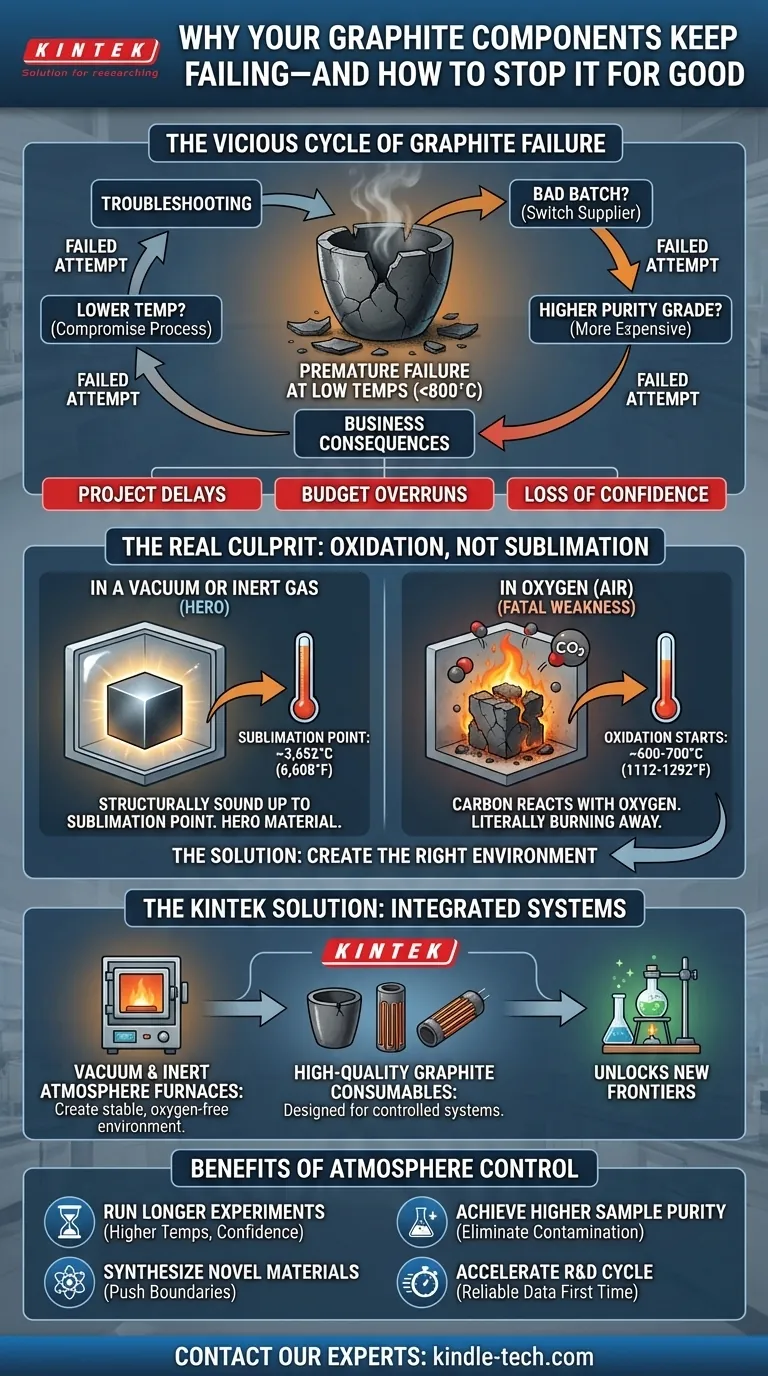

الدورة المفرغة: مطاردة الأشباح والتكاليف الخفية

إذا كان هذا السيناريو يبدو مألوفًا، فأنت لست وحدك. هذه مشكلة شائعة ومكلفة في المختبرات والمرافق الصناعية في جميع أنحاء العالم. عند مواجهة فشل مبكر للجرافيت، تدخل معظم الفرق في دورة مألوفة من استكشاف الأخطاء وإصلاحها:

- "ربما كانت دفعة سيئة؟" تقوم بتغيير المورد، على أمل الحصول على جودة أفضل، ولكن المشكلة تستمر.

- "ربما نحتاج إلى درجة نقاء أعلى؟" تستثمر في جرافيت أغلى ثمناً، عالي النقاء، فقط لتشاهده يعاني من نفس المصير.

- "لنخفض درجة حرارة التشغيل فحسب." تقوم بتسوية معلمات عمليتك، مما يحد من بحثك وربما يبطل هدف تجربتك بأكملها.

كل محاولة فاشلة تفعل أكثر من مجرد استهلاك مكون جرافيت آخر. إنها تثير سلسلة من العواقب السلبية على الأعمال: تأخيرات في المشاريع تدفع الجداول الزمنية إلى الوراء، وتجاوزات في الميزانية من استبدال الأجزاء باهظة الثمن وإعادة تشغيل الاختبارات، والأهم من ذلك، فقدان الثقة في بياناتك وعملياتك.

السبب في فشل هذه "الحلول" هو أنها جميعًا تستند إلى سوء فهم أساسي لكيفية سلوك الجرافيت في العالم الحقيقي.

المذنب الحقيقي: ليس التسامي، بل الأكسدة

المقاومة المذهلة لدرجة الحرارة التي تراها في ورقة مواصفات الجرافيت - والتي غالبًا ما يُشار إليها على أنها 3652 درجة مئوية (6608 درجة فهرنهايت) - تشير إلى نقطة التسامي الخاصة بها. هذه هي درجة الحرارة التي تتحول عندها مباشرة من مادة صلبة إلى غاز. ومع ذلك، فإن هذا الإنجاز الرائع ممكن فقط في ظل شرط واحد ومحدد للغاية: بيئة خالية من الأكسجين، مثل الفراغ أو جو غاز خامل (مثل الأرجون).

بالنسبة لمعظم المختبرات التي تعمل في الهواء الطلق، تتولى عملية مختلفة تمامًا وأكثر تدميرًا عند درجة حرارة أقل بكثير: الأكسدة.

مصيران للجرافيت المسخن

فكر في الأمر على أنه مصيران مختلفان تمامًا للجرافيت، يمليهما محيطه بالكامل:

- في الفراغ أو الغاز الخامل: هنا، الجرافيت بطل. يبقى سليمًا هيكليًا حتى نقطة التسامي، ويتفوق على أي مادة أخرى تقريبًا.

- في وجود الأكسجين (الهواء): هنا، لدى الجرافيت نقطة ضعف قاتلة. بدءًا من حوالي 600-700 درجة مئوية (1112-1292 درجة فهرنهايت)، تبدأ ذرات الكربون في التفاعل مع الأكسجين، وتتحول إلى غاز ثاني أكسيد الكربون. الجرافيت لا يذوب أو يتسامى؛ إنه يحترق حرفيًا.

لهذا السبب فإن شراء درجة جرافيت "أفضل" أو "أقوى" لا يحل المشكلة. أنت لا تقاتل ضعفًا في المواد؛ أنت تقاتل تفاعلًا كيميائيًا. بدون معالجة الأكسجين، سيتدهور أي مكون جرافيت حتمًا.

الحل: خلق البيئة الصحيحة، وليس مجرد العثور على المادة المناسبة

بمجرد أن تفهم أن البيئة هي المتغير الحقيقي، يصبح الطريق إلى الأمام واضحًا. لإطلاق المقاومة الأسطورية للجرافيت للحرارة، يجب عليك التحكم في غلافه الجوي.

الحل ليس العثور على نوع سحري من الجرافيت يقاوم الأكسدة. إنه تجهيز مختبرك بالأدوات المصممة لإنشاء الظروف الدقيقة والخالية من الأكسجين حيث يمكن للجرافيت أن يعمل كما هو مقصود. هذا يعني تجاوز مجرد شراء مستهلكات الجرافيت والاستثمار بدلاً من ذلك في نظام متكامل.

هذا هو بالضبط المكان الذي تأتي فيه خبرة KINTEK. نحن لا نوفر فقط مكونات جرافيت عالية الجودة؛ بل نوفر النظام البيئي الكامل الذي تحتاجه لتزدهر:

- أفران الفراغ والغاز الخامل: تم تصميم أفراننا لإنشاء والحفاظ على البيئة المستقرة والخالية من الأكسجين المطلوبة لمنع الأكسدة، مما يسمح لك بالوصول بأمان إلى درجات الحرارة القصوى التي يتطلبها بحثك.

- مستهلكات الجرافيت عالية الجودة: تم تصميم البوتقات وعناصر التسخين والتجهيزات لدينا للعمل بسلاسة داخل هذه الأنظمة الخاضعة للرقابة، مما يضمن أداءً متوقعًا وعمرًا طويلاً.

منتجاتنا ليست مجرد قطع معدات؛ إنها تجسيد لهذا المبدأ العلمي الأساسي. لقد تم تصميمها من الألف إلى الياء لحل مشكلة الأكسدة، وتحويل الجرافيت من مادة هشة محبطة إلى أداة موثوقة وقوية للابتكار.

ما وراء استكشاف الأخطاء وإصلاحها: فتح آفاق جديدة في العمليات ذات درجات الحرارة العالية

ماذا يحدث عندما تتوقف عن القلق بشأن فشل معداتك ويمكنك أخيرًا الوثوق في عمليتك؟ أنت تفتح مستوى جديدًا من الإمكانيات.

من خلال التحكم في الغلاف الجوي، أنت لا تقوم فقط بإصلاح مشكلة مزعجة؛ بل تقوم بترقية قدرات مختبرك بشكل أساسي. يمكنك الآن:

- إجراء تجارب أطول عند درجات حرارة أعلى بثقة وقابلية للتكرار.

- تخليق واختبار مواد جديدة كانت في السابق بعيدة المنال بسبب قيود العملية.

- تحقيق نقاء أعلى للعينة عن طريق القضاء على التلوث من المكونات المتدهورة.

- تسريع دورة البحث والتطوير الخاصة بك عن طريق الانتقال من الاختبارات القصيرة والمحفوفة بالمخاطر إلى العمليات المستقرة طويلة الأمد التي تنتج بيانات موثوقة من المرة الأولى.

في النهاية، إتقان بيئة الجرافيت يحررك للتركيز على عملك الحقيقي: دفع حدود العلم والهندسة.

يمتد هذا المبدأ إلى ما وراء الجرافيت. غالبًا ما يعتمد النجاح في المواد المتقدمة والعمليات ذات درجات الحرارة العالية على وجود نظام كامل ومتكامل حيث تعمل كل مكونات بتناغم. إذا كنت تواجه تحديات مع تطبيقاتك أو ترغب في ضمان بناء مشروعك التالي على أساس من الموثوقية، فإن فريقنا هنا للمساعدة. دعنا نناقش متطلباتك الفريدة ونجد الحل المناسب. اتصل بخبرائنا.

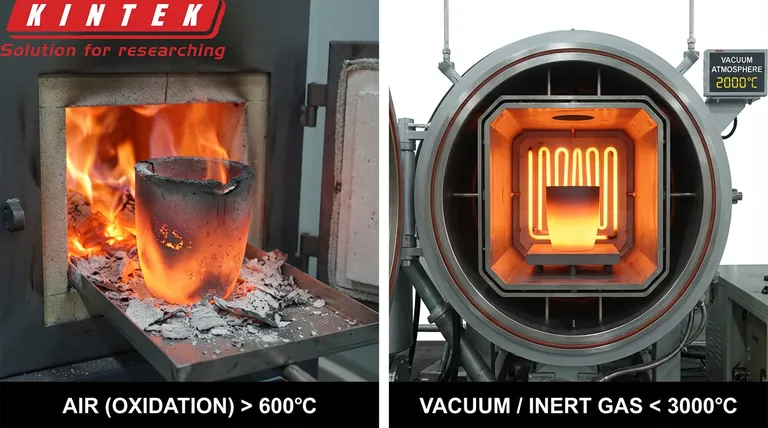

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن الجرافيت بالفراغ المستمر

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

المقالات ذات الصلة

- أهمية غازات الغلاف الجوي الخاملة في أجواء الفرن

- دور فرن البورسلين في ترميم الأسنان

- الكشف عن أفران الجرافيت المفرغة من الهواء: الأداء والتطبيقات ورؤى الخبراء

- ما وراء درجة الحرارة: لماذا تفشل عملية اللحام بالنحاس في الفرن الخاص بك وكيفية القيام بها بشكل صحيح

- هل تذوب غير متناسق؟ المشكلة ليست في الفرن الخاص بك، بل في الفيزياء.