هل يبدو هذا مألوفًا؟ دفعة من المكونات المعدنية المصنعة بدقة، مثالية حتى أدق الميكرونات، تدخل فرن المعالجة الحرارية. بعد ساعات، تخرج كمجموعة من خيبات الأمل باهظة الثمن. السطح باهت ومغطى بالقشرة. تغيرت الأبعاد الحرجة. الأجزاء التي كانت مثالية في السابق أصبحت الآن خارج التفاوت، ومصيرها سلة المهملات أو عملية إعادة عمل مكلفة.

لقد استثمرت بكثافة في آلات CNC المتطورة ومشغلات ماهرة، ومع ذلك تبدو هذه الخطوة النهائية والحاسمة وكأنها لعبة حظ.

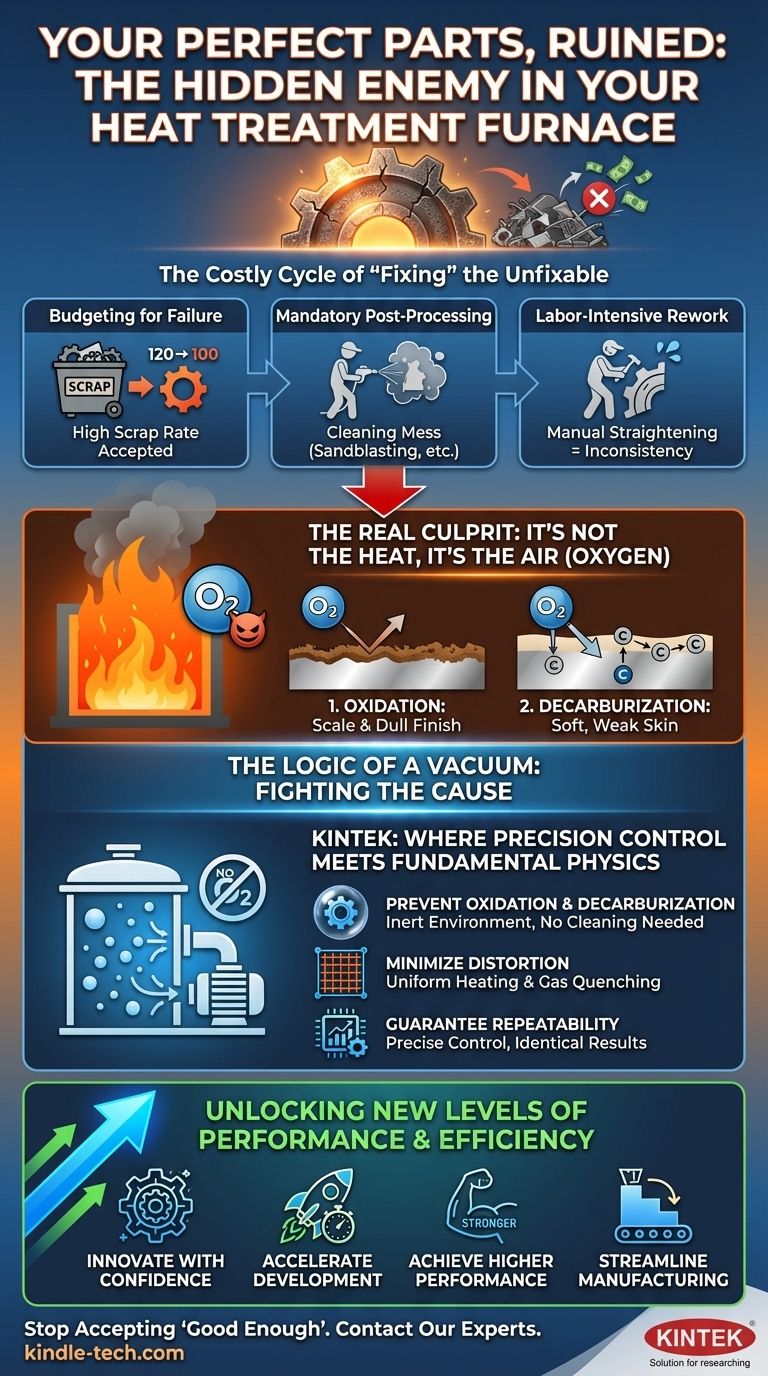

الدورة المكلفة لـ "إصلاح" ما لا يمكن إصلاحه

بالنسبة للعديد من الصناعات عالية الدقة، هذا السيناريو ليس حادثًا عرضيًا؛ إنه صداع مزمن مقبول كـ "تكلفة ممارسة الأعمال التجارية". للتعويض، تقع الفرق في روتين متوقع ومكلف:

- الميزانية للفشل: تتضمن خطط التصنيع عن قصد معدل خردة مرتفع. قد تنتج 120 قطعة للحصول على 100 قطعة تجتاز مراقبة الجودة.

- المعالجة اللاحقة الإلزامية: يتم دمج العمليات الثانوية مثل السفع الرملي أو التجليخ أو التخليل الحمضي في سير العمل، ليس كخيار، بل كضرورة لتنظيف الفوضى التي تركها الفرن.

- إعادة العمل كثيفة العمالة: يقضي الفنيون ساعات لا حصر لها في محاولة تقويم المكونات الملتوية، وهي عملية يدوية تدخل تناقضاتها الخاصة.

هذه ليست حلولًا. إنها حلول مؤقتة تخفي مشكلة أعمق، ولها عواقب تجارية وخيمة. تمتد جداول المشاريع، وتتضخم تكاليف الإنتاج، والأهم من ذلك، يتم المساس بموثوقية المنتج النهائي. لا يمكنك التأكد مما إذا كان المكون مثاليًا حقًا أم مجرد مكون تم "إنقاذه" من الفشل.

المذنب الحقيقي: ليس الحرارة، بل الهواء

هذه هي نقطة التحول. ماذا لو كانت هذه المشكلات - القشرة، والالتواء، وعدم الاتساق - ليست آثارًا جانبية حتمية للحرارة؟ ماذا لو كانت كلها أعراضًا لسبب واحد يمكن تحديده؟

المشكلة الأساسية ليست درجة الحرارة المرتفعة. إنها الأكسجين في جو الفرن.

عند درجات حرارة التقسية، يكون الفولاذ شديد التفاعل. عند تعرضه لجو قياسي، تحدث تفاعلان كيميائيان مدمران:

- الأكسدة: يتفاعل الحديد في السبيكة مع الأكسجين لتكوين طبقة هشة من القشرة على السطح. هذا هو ما يدمر المظهر النظيف والمشرق لقطعة الغيار المصنعة الخاصة بك ويتطلب تنظيفًا قويًا.

- إزالة الكربنة: يتم سحب الكربون - العنصر الذي يمنح الفولاذ صلابته - حرفيًا من الطبقة السطحية أثناء تفاعله مع الأكسجين. هذا يخلق "جلدًا" ناعمًا وضعيفًا على المكون، مما يضر بقوته ومقاومته للتآكل.

الحلول الشائعة تفشل لأنها تتعامل فقط مع العواقب. التجليخ يزيل القشرة ولكنه لا يستعيد الكربون المفقود. تقويم جزء ملتوي لا يصلح الإجهادات الداخلية التي سببت الالتواء في المقام الأول. أنت تعالج الأعراض، بينما المرض ينتشر في كل مرة تقوم فيها بتسخين دفعة جديدة.

محاربة السبب، وليس العرض: منطق الفراغ

إذا كان وجود الأكسجين هو السبب الجذري، فإن الحل الحقيقي الوحيد هو إزالته من المعادلة تمامًا.

هذا هو المبدأ البسيط ولكنه العميق وراء التقسية بالفراغ. من خلال إجراء عملية المعالجة الحرارية في غرفة مفرغة إلى فراغ شبه مثالي، فإنك تزيل الأكسجين اللازم لحدوث تلك التفاعلات المدمرة.

هذا ليس مجرد تحسين طفيف؛ إنه تحول أساسي في العملية. لتحقيق ذلك، تحتاج إلى أكثر من مجرد صندوق ساخن. تحتاج إلى أداة مصممة للتحكم الكامل في البيئة.

KINTEK: حيث يلتقي التحكم الدقيق بالفيزياء الأساسية

هنا يصبح الأداة المصممة بفهم عميق للمشكلة أمرًا ضروريًا. أفران الفراغ المتقدمة من KINTEK ليست مجرد أفران؛ إنها أدوات دقيقة مصممة لحل التحديات الأساسية للمعالجة الحرارية.

- لمنع الأكسدة وإزالة الكربنة: تخلق أنظمة الفراغ عالية الأداء لدينا بيئة خاملة كيميائيًا. تخرج الأجزاء من الفرن بنفس النظافة والسطوع الذي دخلت به، مع الحفاظ على كيمياء سطحها بشكل مثالي. هذا يلغي تمامًا الحاجة إلى التنظيف بعد المعالجة.

- لتقليل التشويه: تسخن الأفران التقليدية بشكل غير متساوٍ، مما يخلق بقعًا ساخنة وباردة تسبب إجهادات داخلية وتؤدي إلى الالتواء. تم تصميم أفران KINTEK لتوفير تجانس استثنائي لدرجة الحرارة، مما يضمن تسخين وتبريد الجزء بالكامل بنفس المعدل المتحكم فيه. هذا، جنبًا إلى جنب مع التبريد بالغاز عالي الضغط، يقلل من التشويه ويحافظ على أجزائك ضمن تفاوتاتها المحددة.

- لضمان التكرار: تتم إدارة دورة التقسية بالفراغ بأكملها - من التفريغ ورفع درجة الحرارة إلى النقع والتبريد - بواسطة تحكم دقيق بالكمبيوتر. هذا يثبت العملية، مما يوفر نتائج معدنية متطابقة دفعة بعد دفعة، عامًا بعد عام.

معداتنا هي تجسيد للحل: إنها تستهدف مباشرة وتزيل السبب الجذري للفشل، وتحول فنًا غير قابل للتنبؤ إلى علم موثوق.

ما وراء الإصلاح البسيط: فتح مستويات جديدة من الأداء والكفاءة

عندما تتوقف عن محاربة أعراض المعالجة الحرارية السيئة، فإنك لا توفر المال على الخردة وإعادة العمل فحسب. أنت تفتح إمكانيات جديدة تمامًا لعملك.

مع عملية تقسية موثوقة ويمكن التنبؤ بها، يمكنك:

- الابتكار بثقة: يمكن للمهندسين تصميم مكونات أكثر تعقيدًا، أو ذات جدران رقيقة، أو معقدة دون خوف من تشوهها في الفرن.

- تسريع تطوير المنتجات: يمكن لمختبرات البحث والتطوير الحصول على بيانات موثوقة عن خصائص المواد من المحاولة الأولى، مما يقلل بشكل كبير من دورات الاختبار والتحقق.

- تحقيق أداء أعلى: من خلال ضمان بنية حبيبية محسنة وصلابة موحدة، يمكنك بناء منتجات أقوى وأكثر صلابة وأكثر مقاومة للإجهاد - وهو أمر بالغ الأهمية للتطبيقات الفضائية والطبية والتطبيقات الأخرى الحرجة.

- تبسيط التصنيع: من خلال إزالة خطوات كاملة من خط الإنتاج الخاص بك (مثل السفع الرملي أو التقويم)، يمكنك تقصير وقت التسليم الإجمالي بشكل كبير وتقديم المنتجات إلى السوق بشكل أسرع.

حل هذه المشكلة القديمة والمزعجة لا يعيدك إلى الصفر؛ بل يدفعك إلى الأمام. إنه يحول عنق الزجاجة في التصنيع إلى ميزة تنافسية.

حان الوقت للتوقف عن قبول "جيد بما فيه الكفاية" من عملية المعالجة الحرارية الخاصة بك. إذا كان عملك يتطلب الدقة قبل الفرن، فإنه يستحق القدرة على التنبؤ بعده. دعنا نناقش كيفية تجاوز إصلاح المشكلات والبدء في بناء إمكانيات جديدة لمشاريعك. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن بوتقة 1800 درجة مئوية للمختبر

المقالات ذات الصلة

- أفران المختبر الفراغية في أبحاث المواد المتقدمة

- تركيب أنبوب تركيب أنبوب الفرن الأنبوبي

- أفران المختبر المتقدمة: خيارات الصندوق ، و Muffle ، والأنبوب لتطبيقات درجات الحرارة العالية

- التسخين الكمي بالأشعة تحت الحمراء للقالب المسطح المسطح: التصميم والتطبيقات والفوائد

- فرن الأنبوب عالي الضغط: التطبيقات والسلامة والصيانة