نعم، يمكن تبخير الفضة، ولكن ليس بالطريقة التي قد تتبخر بها الماء على الموقد. تتطلب العملية درجات حرارة قصوى ومعدات متخصصة للغاية لتحويل الفضة الصلبة إلى بخار للتطبيقات الصناعية والعلمية. يتم ذلك لإنشاء طبقات رقيقة وظيفية للغاية على أسطح مثل الزجاج أو البلاستيك أو أشباه الموصلات.

التحدي الأساسي ليس فقط ما إذا كان يمكن تبخير الفضة، بل كيفية القيام بذلك دون أن تتفاعل فورًا مع الهواء. يكمن الحل في الجمع بين الحرارة الهائلة وبيئة التفريغ العالي، وهي عملية أساسية في التصنيع الحديث.

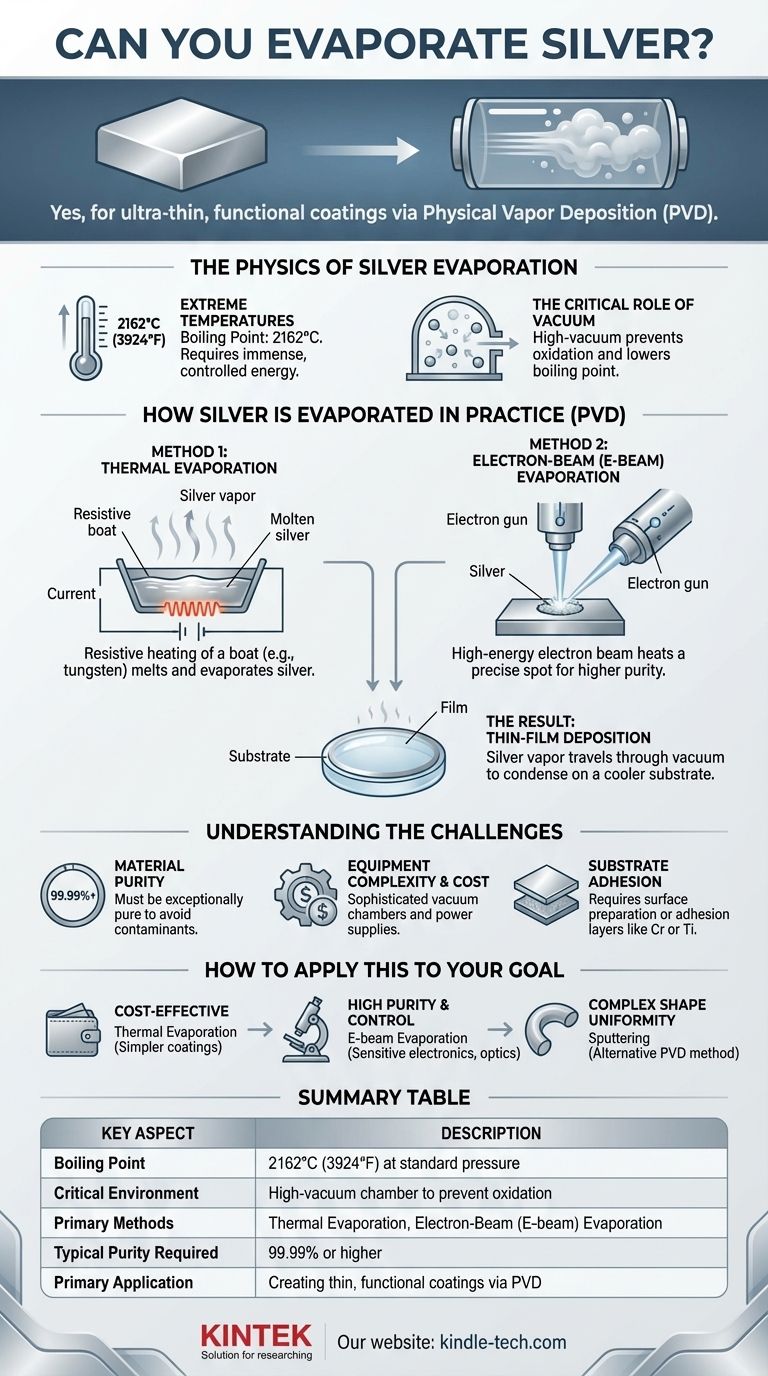

فيزياء تبخير الفضة

لفهم كيفية تحويل معدن صلب إلى غاز، نحتاج إلى النظر في الظروف المحددة المطلوبة للتغلب على روابطها المعدنية القوية.

درجات الحرارة القصوى المطلوبة

تتمتع الفضة بنقطة غليان عالية جدًا، تُقاس عند 2162 درجة مئوية (3924 درجة فهرنهايت) عند الضغط الجوي القياسي.

يتطلب الوصول إلى هذه الدرجة حرارة مصدر طاقة كبير وخاضع للرقابة العالية، يتجاوز بكثير قدرة الأفران أو الشعلات التقليدية.

الدور الحاسم للتفريغ

محاولة غلي الفضة في الهواء الطلق ستكون غير فعالة. سيتفاعل بخار الفضة الساخن على الفور مع الأكسجين والغازات الجوية الأخرى، مكونًا أكسيد الفضة والملوثات الأخرى.

لمنع حدوث ذلك، يتم إجراء العملية بأكملها داخل حجرة تفريغ عالية. يعمل التفريغ على خفض نقطة غليان الفضة، والأهم من ذلك، يزيل جزيئات الهواء التي قد تلوث العملية وتعيق وصول البخار إلى هدفه.

كيف يتم تبخير الفضة عمليًا

في التصنيع والبحث، يعد تبخير الفضة خطوة رئيسية في عملية تسمى الترسيب الفيزيائي للبخار (PVD). الهدف هو إنشاء طبقة رقيقة وموحدة من الفضة على جسم مستهدف، أو ركيزة.

الطريقة الأولى: التبخير الحراري

هذه هي الطريقة الأكثر مباشرة. يتم وضع كمية صغيرة من الفضة النقية في حاوية صغيرة، تسمى غالبًا "قارب"، مصنوعة من مادة ذات نقطة انصهار أعلى بكثير، مثل التنغستن أو الموليبدينوم.

يتم تمرير تيار كهربائي عالٍ جدًا عبر هذا القارب. يتسبب المقاومة الكهربائية للقارب في تسخينه بشدة، مما يؤدي بدوره إلى تسخين الفضة إلى ما بعد نقطة غليانها، مما يتسبب في تبخرها.

الطريقة الثانية: تبخير الحزمة الإلكترونية (E-beam)

للحصول على نقاء أعلى وتحكم أكثر دقة، يتم استخدام تبخير الحزمة الإلكترونية. داخل غرفة التفريغ، يتم توجيه حزمة عالية الطاقة من الإلكترونات مغناطيسيًا وتوجيهها نحو مصدر الفضة.

تتحول الطاقة الحركية الهائلة للإلكترونات إلى طاقة حرارية عند الاصطدام، مما يؤدي إلى تسخين بقعة موضعية جدًا على الفضة إلى درجة التبخير.

النتيجة: ترسيب الأغشية الرقيقة

بغض النظر عن طريقة التسخين، تنتقل ذرات الفضة في خط مستقيم عبر غرفة التفريغ بمجرد أن تصبح بخارًا.

في النهاية تصطدم بالركيزة الأبرد (مثل العدسة أو رقاقة السيليكون أو الأداة الطبية) وتتكثف مرة أخرى لتصبح صلبة، مكونة طبقة رقيقة وموحدة للغاية.

فهم التحديات

على الرغم من قوته، فإن عملية تبخير الفضة معقدة وتتطلب إدارة دقيقة لعدة عوامل لتحقيق نتيجة ناجحة.

نقاء المادة ضروري

يجب أن تكون مادة الفضة الأولية نقية بشكل استثنائي (عادة 99.99٪ أو أعلى). سيتم أيضًا تبخير أي شوائب في المادة المصدر وترسيبها، مما قد يعرض الخصائص الكهربائية أو البصرية للفيلم النهائي للخطر.

تعقيد المعدات والتكلفة

تعد غرف التفريغ، ومزودات الطاقة عالية التيار، ومسدسات الحزمة الإلكترونية معدات صناعية متطورة ومكلفة. تتطلب مشغلين مهرة وصيانة دقيقة لتعمل بشكل صحيح.

التصاق الركيزة

مجرد ترسيب بخار الفضة لا يكفي؛ يجب أن تلتصق الطبقة الناتجة بقوة بالركيزة. يتطلب هذا غالبًا تنظيف سطح الركيزة بعناية أو ترسيب "طبقة التصاق" رقيقة من مادة أخرى، مثل الكروم أو التيتانيوم، قبل الفضة.

كيفية تطبيق هذا على هدفك

تعتمد الطريقة الصحيحة لتبخير الفضة بالكامل على الجودة والخصائص المطلوبة للفيلم الرقيق النهائي.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للطلاءات الأبسط: غالبًا ما يكون التبخير الحراري خيارًا أكثر سهولة واقتصادية للتطبيقات التي لا تكون فيها النقاء المطلق هو الأولوية القصوى.

- إذا كان تركيزك الأساسي هو النقاء العالي والتحكم الدقيق: يوفر تبخير الحزمة الإلكترونية تحكمًا فائقًا في معدل الترسيب وينتج عنه فيلم أنقى، مما يجعله المعيار للإلكترونيات الحساسة والبصريات عالية الأداء.

- إذا كان تركيزك الأساسي هو طلاء شكل معقد بشكل موحد: قد تحتاج إلى استكشاف طريقة بديلة للترسيب الفيزيائي للبخار تسمى "الرش" (sputtering)، والتي توفر تغطية أفضل للأسطح غير المستوية.

من خلال التحكم الدقيق في الحرارة والتفريغ، يمكننا تحويل قطعة معدنية صلبة إلى سطح عالي الأداء ذرة تلو الأخرى.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| نقطة الغليان | 2162 درجة مئوية (3924 درجة فهرنهايت) عند الضغط القياسي |

| البيئة الحرجة | حجرة تفريغ عالية لمنع الأكسدة |

| الطرق الأساسية | التبخير الحراري، تبخير الحزمة الإلكترونية (E-beam) |

| النقاء النموذجي المطلوب | 99.99٪ أو أعلى |

| التطبيق الأساسي | إنشاء أغشية رقيقة وظيفية عبر الترسيب الفيزيائي للبخار (PVD) |

هل أنت مستعد لتحقيق طلاءات أغشية رقيقة خالية من العيوب؟

سواء كنت تقوم بتطوير بصريات متقدمة أو إلكترونيات حساسة أو أجهزة طبية متينة، فإن طريقة التبخير الصحيحة أمر بالغ الأهمية لنجاحك. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية عالية النقاء الضرورية لعمليات التبخير الحراري والحزمة الإلكترونية الدقيقة.

دع خبرائنا يساعدونك في اختيار الحل المثالي للركيزة ومتطلبات الأداء المحددة لديك.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكننا دعم مشاريع طلاء PVD الخاصة بك بمعدات موثوقة وتوجيهات الخبراء.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- قارب تبخير الموليبدينوم والتنجستن والتنتالوم للتطبيقات ذات درجات الحرارة العالية

يسأل الناس أيضًا

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن